先進汽車配件MES系統解決方案

明青汽車產線MES系統:以“穩”為基,護航產線高效運轉。

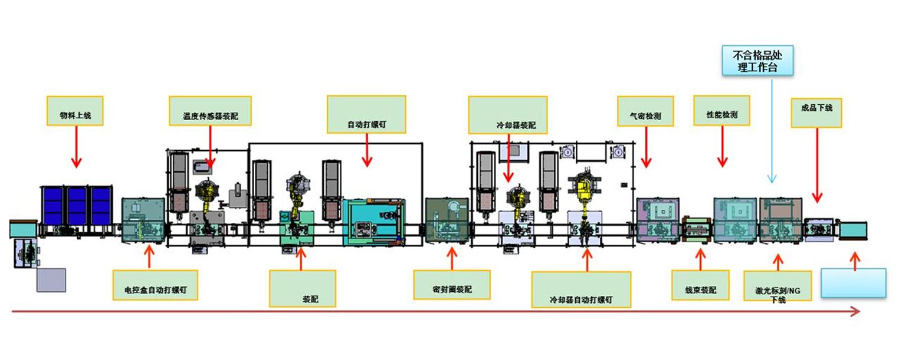

汽車制造是典型的“連續性精密生產”——從沖壓到總裝,產線一旦因系統故障停擺,可能導致整線停滯、物料積壓甚至交期延誤,每一分鐘的中斷都意味著真金白銀的損失。因此,MES系統的運行穩定性,是汽車產線數字化轉型的“壓艙石”。明青汽車產線MES系統的穩定性,源于其對工業場景的深度理解與技術打磨。系統采用高可靠性的底層架構設計,支持7×24小時不間斷運行,關鍵功能模塊(如生產調度、設備監控、數據采集)均經過多場景壓力測試,確保在高負荷生產狀態下仍能保持響應速度與處理能力。針對汽車產線常見的設備異常(如機器人通訊中斷、傳感器信號波動),系統內置智能容錯機制,可自動識別異常并觸發備用流程,避免因單一節點故障導致全局癱瘓。更值得關注的是,

明青MES的穩定性已在實際產線中得到驗證:無論是傳統車企的高節拍焊裝線,還是新能源車企的多車型混線產線,系統均能長期保持穩定運行,助力企業減少因系統故障導致的停線時間,讓產線像精密齒輪般持續咬合轉動。對制造企業而言,穩定的MES系統不僅是“不添亂”的工具,更是保障生產效率與交付能力的“隱形引擎”。 產線數據實時貫通,明青MES靈活架構保障全流程透明管控。先進汽車配件MES系統解決方案

明青汽車產線MES系統:用客戶實踐寫下可靠注腳。

汽車零部件制造,因工藝路徑多元、設備類型復雜、質量追溯嚴苛,對生產管理系統的“實戰韌性”提出高要求。明青汽車產線MES系統能在行業中被諸多客戶選用,源于它經受住了不同場景、不同規模企業的真實產線檢驗。從傳統汽車齒輪加工到新能源汽車電機裝配,從單車型專線到多車型混線生產,明青MES系統已伴隨數十家企業走過完整生產周期。客戶選擇它的關鍵,在于系統對“穩定”的堅持——無需頻繁調試的成熟框架,能快速適配不同設備的通信協議;全鏈路數據閉環設計,讓工序報工、物料流轉與質檢記錄環環相扣;低延遲的異常響應機制,則讓設備非計劃停線率大幅降低。客戶的持續使用,才是真正的認可。

明青MES系統沒有華麗的宣傳,卻用“上線即能用、用久更穩定”的表現,成為產線員工的“操作習慣”、企業管理者的“安心依托”——這,就是客戶驗證的實力 汽車零部件MES預警明青智能MES賦能產線,汽車零部件生產各環節銜接更穩定。

明青汽車產線MES系統:以“靈活基因”賦能柔性制造新可能。

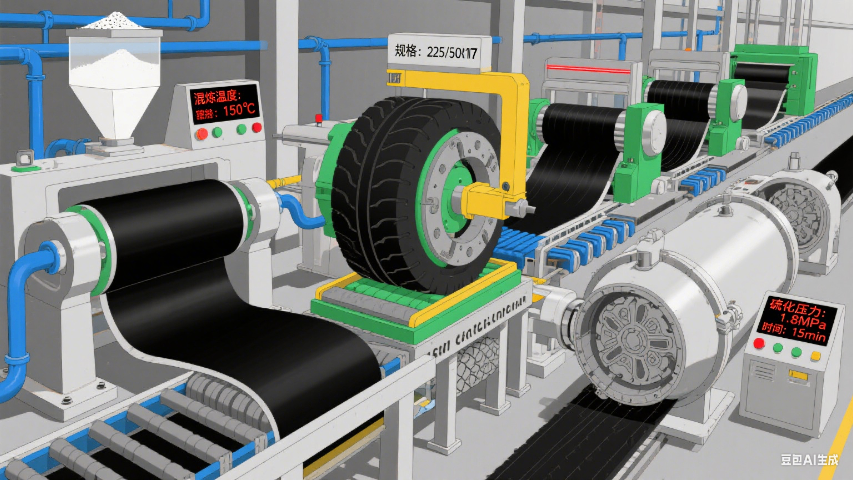

汽車市場的多樣化需求,正推動制造企業從“大規模標準化”向“多品種小批量”轉型——從傳統燃油車與新能源車型的混線生產,到客戶定制化訂單的快速響應,產線能否高效適配不同工藝、車型與需求,已成為企業競爭力的關鍵。明青汽車產線MES系統以“技術柔性”應對生產剛性,助力企業從容應對。系統的柔性能力,源于對產線全要素的“靈活解耦”:設備兼容無界,支持主流工業協議與多品牌設備快速接入,無需為新增設備重構系統;工藝配置便捷,預置覆蓋裝配、焊接、檢測等關鍵工序的通用模塊,企業只需調整參數即可匹配新車型或新工藝,換型時間大幅縮短;指令動態下發,生產計劃變更時,系統自動同步更新工位任務,避免人工傳遞信息誤差,確保產線流暢運轉。這種“柔性”不是簡單的“能調整”,而是讓產線具備“自適應”能力——無論是臨時插入的定制訂單,還是多車型混線的復雜場景,明青MES都能支撐產線快速響應,讓企業在市場變化中“轉得動、跟得上”。

對制造企業而言,柔性生產不光是應對需求的手段,更是打開增量市場的鑰匙。明青MES用技術的“靈活度”,為企業鋪就一條“千單千面,高效從容”的制造之路。

明青汽車產線MES系統:以“質、本、效”協同,賦能制造企業長效增長。

在汽車制造行業,“提質、降本、增效”是企業生存與發展的關鍵命題——從原材料到成品,從產線到交付,每一個環節的優化都直接影響著企業的競爭力。明青汽車產線MES系統以“技術驅動流程優化”為路徑,將三者深度融合,為企業提供可落地的數字化解決方案。提質,系統通過標準化作業指令與實時數據監控,將工藝標準準確傳遞至產線:關鍵工序(如裝配扭矩、焊接參數)自動比對預設值,異常數據即時攔截,避免問題工序流入下環節,從源頭減少質量波動,提升產品一致性。降本,系統依托全流程數據透明化,準確識別質量損失(如返工、報廢)、設備空閑等浪費環節:質量追溯功能縮短售后問題排查時間,動態排產降低換型損耗,智能維護減少突發故障,多維度降低隱性成本。增效,系統通過流程優化與資源高效配置釋放產能:標準化指令減少人工干預誤差,設備聯網提升協同效率,產能利用率與單位時間產出同步提升,推動企業從“規模增長”轉向“質量增長”。

明青MES用技術的“確定性”,將“提質、降本、增效”從目標轉化為可感知的日常成果,助力企業在精密制造中走得更穩、更遠。 汽車零部件產線MES,明青智能被多家行業客戶使用驗證。

明青汽車產線MES系統:以毫秒級采集,織密生產監控網。

汽車產線的“快節奏”與“高精度”,讓生產狀態監控容不得半點延遲——設備轉速異常、物料供應短缺、工序節拍錯位等問題,若不能及時被發現,可能導致批量返工或產線停擺。明青汽車產線MES系統的關鍵能力之一,正是通過“毫秒級數據采集”,為生產狀態監控裝上“高速攝像頭”。系統依托工業級低延遲通信協議,與PLC、傳感器、檢測設備等產線硬件直連,繞過人工轉錄環節,直接以毫秒級頻率采集設備運行參數(如溫度、壓力、轉速)、物料流轉記錄(如批次、數量)、工序進度(如開始/結束時間)等關鍵數據,并實時同步至管理界面。這種“即發生、即采集”的特性,讓產線管理者能隨時掌握設備狀態是否正常、物料是否齊套、工序是否按節拍推進,一旦出現異常(如設備超溫、物料短缺),系統立即觸發預警,推動相關人員快速響應,將問題消滅在萌芽階段。毫秒級的采集速度,不是單純的技術指標,而是對生產現場的“實時守護”。明青MES用“數據無滯后”的扎實能力,讓企業對產線的掌控從“事后補救”轉向“事前干預”——這,就是智能制造真正實在的“安全感”。

明青MES智能適配多工藝標準,汽車零部件生產更規范。國內汽車MES信息交互

明青智能產線MES,定制化方案低成本,汽車零部件產線支撐更務實。先進汽車配件MES系統解決方案

明青汽車產線MES系統:以“低錯率”基因,護航精密制造。

汽車制造是“差之毫厘,謬以千里”的精密工程——從螺栓的擰緊順序到焊點的位置偏差,任何微小錯誤都可能引發質量波動、返工成本甚至安全隱患。因此,產線系統的“出錯率”直接決定了生產的可靠性,而明青汽車產線MES系統的關鍵優勢,正是通過技術設計將“低錯率”融入生產全流程。系統的低錯率,源于對“人-機-料-法”的細致管控:生產前,工藝標準(如扭矩閾值、裝配順序)被固化為標準指令,設備與操作終端同步接收,避免人工派工導致的信息衰減;生產中,關鍵工序數據(如螺栓擰緊力矩、焊點強度)通過設備聯網實時采集,與預設標準自動比對,異常數據即時攔截提示,阻止問題工序流入下環節;生產后,所有過程數據被歸檔為“操作日志”,為質量追溯提供清晰依據,減少因信息缺失導致的誤判風險。這種“低錯率”不是偶然,而是系統對工業場景的深度理解與技術打磨的結果——它讓生產從“依賴經驗”轉向“依靠規則”,用穩定的流程控制替代不可控的人為變量,為企業筑牢“零缺陷”生產的根基。

明青MES用技術的嚴謹性,讓每一次生產都走得更穩、更準。 先進汽車配件MES系統解決方案

- 先進汽車配件MES系統排名 2025-12-12

- AI視覺深度學習系統算法 2025-12-12

- 適用于汽車配件廠MES服務 2025-12-12

- 智能制造視覺設備供應商 2025-12-12

- 化妝品制造MES選型指南 2025-12-12

- 螺絲松動識別解決方案 2025-12-12

- 異常行為視覺集成商 2025-12-12

- 日化行業MES系統哪家好 2025-12-12

- PCB缺陷識別系統價格 2025-12-12

- AI機器人引導系統哪家好 2025-12-12

- 推薦的CRM會員解決方案 2025-12-12

- 崇明區針紡織品銷售互惠互利 2025-12-12

- 先進汽車配件MES系統排名 2025-12-12

- 江蘇戶外局域網絡Wi-SUN訊號 2025-12-12

- 上海進口會員卡打印機聯系方式 2025-12-12

- 宿遷sic晶圓切割廠 2025-12-12

- 新疆芯片制造良率管理系統 2025-12-12

- 信陽服裝多吊牌一對多掃描槍 2025-12-12

- 海南ZEBRA斑馬 2025-12-12

- 廣東潮流品牌服飾管理盤點方案 2025-12-12