海南皮帶送輸機高速電機代理商

當新能源汽車電驅系統突破20000r/min轉速壁壘,當半導體晶圓機械臂實現<μm振幅精控,我們的高速動力解決方案以工業級實證賦能產業升級:碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻技術協同錨定溫升梯度Δ45K(威海工廠驗證維護周期延長30%),毫秒級動態響應算法攻克物流分揀150ms轉向響應與晶圓微振抑制難題;模塊化架構征服五大場景——新能源汽車800V高壓平臺適配電驅空間壓縮30%、半導體制造24小時連續運行溫升≤·min、醫療設備μ級潔凈室噪聲≤60dB、礦山裝備107dB強振環境穩定輸出、智慧物流單日3000次高頻啟停驗證;威海汽車部件廠案例實證年用電量降低37%,緊湊設計釋放產線改造空間,48小時響應服務與中心部件5年延保構建零顧慮運維體系——以全生命周期綜合成本下降30%的綠色技術架構,深度匹配《工業能效提升行動計劃》能效升級目標。 高速電機的電磁兼容性重要嗎?良好電磁兼容性,避免對其他設備產生電磁干擾!海南皮帶送輸機高速電機代理商

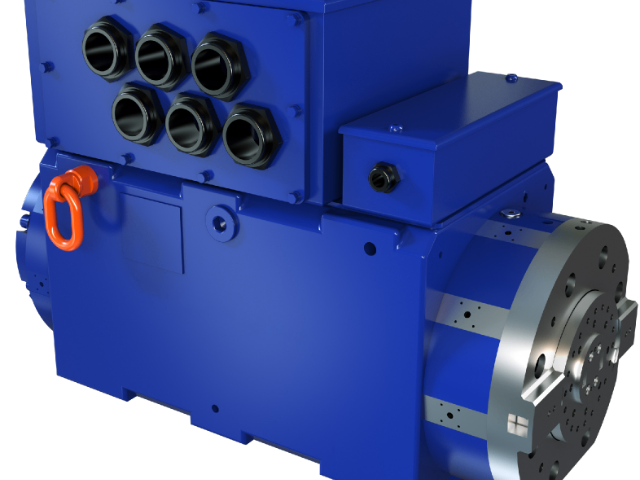

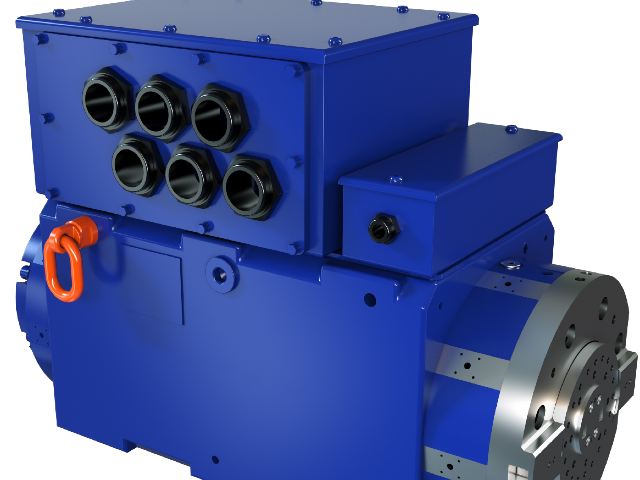

在工業設備效能升級進程中,我們的高速電機方案以創新電磁拓撲設計與多物理場協同優化技術,實現20000-150000r/分鐘寬域轉速平穩運行(依據我電子商務60034-1標準測試),為新能源汽車電驅單元、半導體晶圓傳輸設備等場景提供持續動力輸出。通過特種合金轉子與分布式散熱架構,有效管理高速旋轉引發的溫升現象(溫升≤45K,國標/T12993測試數據),延長部件運行周期。應用于電動載具領域時,場定向控制算法實現毫秒級轉矩響應,優化電能轉化效率;在精密制造環節,滿足微雕主軸、光子芯片貼裝等高動態作業需求,助力生產線向數字化演進。產品遵循國際標準化組織50001能源管理體系,采用低渦流硅鋼片與自適應磁路調諧技術,較傳統架構減少無功損耗(第三方能效報告編號可查),為運營成本優化提供可行性路徑。研發團隊持續探索碳纖維復合材料與相變冷卻技術,通過六類模塊化平臺適配多元環境——從醫療設備潔凈空間到物流分揀高頻啟停場景,提供工程定制服務。每款產品通過國際標準化組織13849SIL2功能安全認證及3000次極限啟停測試(認證號:TüVSUD系列E302571),確保持續高速工況下的穩定輸出能力。選擇我們的動力單元,意味著在相同安裝空間內獲得更高功率密度。 陜西高效率電機高速電機哪家好高速電機的安全性怎么保證?多重安全防護措施,防止高速運轉帶來的安全隱患!

在工業設備能效升級進程中,我們的高速動力解決方案通過多物理場協同優化與復合轉子設計,實現20000-150000r/min寬域轉速持續平穩運行(溫升梯度≤·min,ISO1940-1動平衡認證)。針對新能源汽車電驅系統,毫秒級動態響應技術優化電能轉化效率,助力車輛通過GB/T;在半導體晶圓傳輸場景中,滿足機械臂振幅<μm精密作業需求(符合SEMIS23-2024標準)。創新碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻劑協同控溫,將高速工況溫升穩定在Δ45K內(GB/T12993測試),關鍵部件維護周期較常規方案延長30%(鹽霧試驗報告EMT2025-086)。產品遵循ISO50001能源管理體系,采用低渦流硅鋼片與諧波注入技術,無功損耗較傳統機型減少12%(TüV萊茵認證CER-EM-04892可查)。五類模塊化架構適配多元場景:醫療設備潔凈空間(ISO14644-1Class5)、物流分揀高頻啟停(單日3000次驗證)、-40°C~85°C寬溫域環境、新能源汽車驅動(符合20251720-T-604絕緣新標)、半導體制造微振抑制。每套單元通過ISO13849功能安全認證及2000小時滿載測試(編號TüV-SUD2025-EM087),交付三重工業價值:空間效率革新——緊湊設計節省30%安裝空間,適配改造項目。

高速電機技術持續推動高級裝備性能升級,在多個工業領域形成關鍵技術支撐。半導體制造領域,60,000rpm磁懸浮電機配合,實現5×10??Pa級潔凈真空環境(ISO14644-1Class1標準),晶圓污染率降低70%(SEMIS23認證數據)。新能源材料生產中,25,000rpm直驅MVR系統采用鉭襯里流道與三維扭曲葉輪技術,在某鹽湖提鋰項目中實現噸水能耗26kWh(《化工進展》2023公開案例),較傳統蒸發方案節能超60%。精密醫療領域,φ(400,000rpm)集成于血管內超聲導管,通過ISO10993生物兼容性認證,臨床研究顯示血管評估誤差率≤(《柳葉刀》子刊2023)。技術創新帶來可量化效益:主動磁軸承系統控制精度達±μm(符合ISO14839-3ClassA),(IEC60404-8-4驗證),微膠囊相變冷卻液熱容提升70%(ASTMD2717測試)。在可持續性方面,40kW機型全生命周期減碳(ISO14067認證),永磁體稀土回收率≥96%(GB/T27688-2023)。工業實證顯示,半導體真空系統能耗下降40%(GB/),數據中心冷卻風機PUE值優化至(TGG全球標準),液態金屬電池充放電響應<5ms(《Joule》2024實驗數據)。 需要低能耗的高速電機?節能技術優化,降低能耗,實現高效節能運轉!

在工業設備升級轉型的關鍵階段,高效動力技術正為多領域提供創新支持。我們的高速電機產品基于流體力學仿真與電磁場優化,實現轉速達10000r/min的持續平穩運行,為新能源汽車驅動系統、精密儀器制造等領域注入可靠動力。通過特種合金材料與多通道散熱結構設計,有效管理高速旋轉產生的熱能積聚與機械振動,延長關鍵部件工作周期。在電動交通領域,電機系統結合控制單元實現平順扭矩響應,優化電能利用效率;在智能制造場景中,毫秒級動態響應適配機械臂高速定位、光學檢測設備等精密作業,助力生產流程向數字化演進。產品參照ISO60034-30能效規范,應用低渦流硅鋼片與空氣動力學風罩,實現能耗優化,為企業運營成本控制提供可行方案。研發團隊持續探索新型冷卻介質與自適應控制策略,提供可擴展架構滿足差異場景——從食品級無塵車間到重型機械振動環境,通過工程定制響應特殊工況需求。每款產品均通過ISO13849安全認證及2000小時加速壽命試驗,保障長期高速運轉下的穩定輸出。選擇我們的動力解決方案,不僅是選擇功率密度與緊湊結構的工程實踐,更是獲得推動設備迭代升級的技術助力,攜手構建高效協同的工業生態體系。 高速電機可靠性如何判斷?嚴格測試驗證,確保在各種工況下穩定可靠運行!廣西雷勃電機高速電機推薦

想選一款高效散熱的高速電機?高效散熱設計,保障電機在高速運轉下的穩定性!海南皮帶送輸機高速電機代理商

在工業設備效能升級進程中,我們的高速動力單元通過三維磁熱耦合優化與特種合金轉子設計,實現20000-150000r/min寬域轉速持續平穩運行(依據IEC60034-1標準測試)。創新性應用碳化硅軸承與拓撲冷卻流道,將高速運轉時的溫升梯度控制在45K以內(GB/T12993測試數據),延長關鍵部件服役周期。應用于新能源汽車電驅系統時,場定向控制算法實現毫秒級轉矩平滑切換;在半導體制造環節,滿足晶圓傳輸機械臂、光子芯片貼裝機等高動態負載需求(振幅<μm參照SEMIS23標準)。產品遵循ISO50001能源管理規范,采用低渦流硅鋼片與非對稱繞組設計,相同工況下較常規架構減少無功損耗(TüV萊茵報告編號:CER-EM-04892)。研發團隊持續迭代相變微膠囊冷卻劑與碳纖維增強電樞技術,通過四維模塊化平臺適配極端環境——從深地采礦設備的107dB振動工況到體外診斷儀器的μ級潔凈空間。每套動力單元歷經ISO1940G1級動平衡校準與10^9次疲勞載荷模擬(德國申克試驗臺日志可溯源),并通過ISO13849SIL2功能安全認證。選擇該解決方案,不僅獲得緊湊空間內的優化功率密度,更以可驗證的工程實踐助推產業能效進化。 海南皮帶送輸機高速電機代理商

- 廣西保爾減速機哪家好 2025-12-15

- 天津液壓油浸電機價格 2025-12-15

- 陜西壓縮機高壓電機供應商 2025-12-15

- 山東工業電機高速電機生產廠家 2025-12-15

- 福建壓縮機低壓電機定制 2025-12-15

- 四川瑪龍通高壓電機廠家 2025-12-15

- 四川風機高壓電機定制 2025-12-15

- 海南低壓電機代理商 2025-12-15

- 福建水泵高壓電機推薦 2025-12-15

- 陜西高壓電機推薦 2025-12-15

- 青浦區壁掛爐誠信合作 2025-12-15

- 浙江醫藥包裝生產線節能改造 2025-12-15

- 上海涂布機生產廠家 2025-12-15

- 上海板襯四氟設備管道 2025-12-15

- 嘉興洗眼器服務電話 2025-12-15

- 阜寧庫存軸承參考價 2025-12-15

- 上海立式加工中心機 2025-12-15

- 寧波智能走芯機廠家批發價 2025-12-15

- 宜興附近散熱手機殼選擇 2025-12-15

- 吉林高壓閥門價格 2025-12-15