安徽高效率電機高速電機廠家

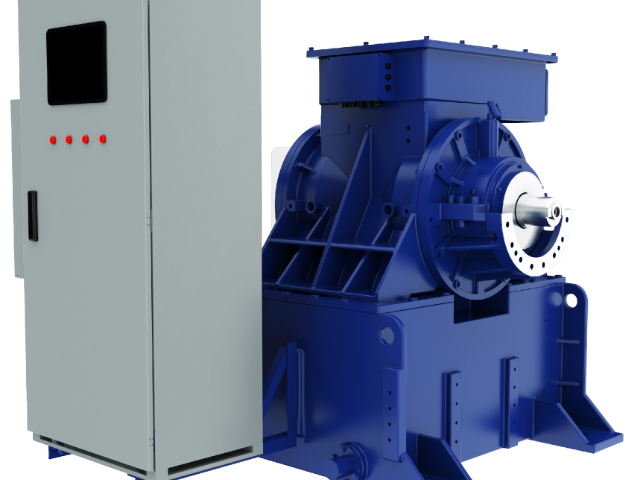

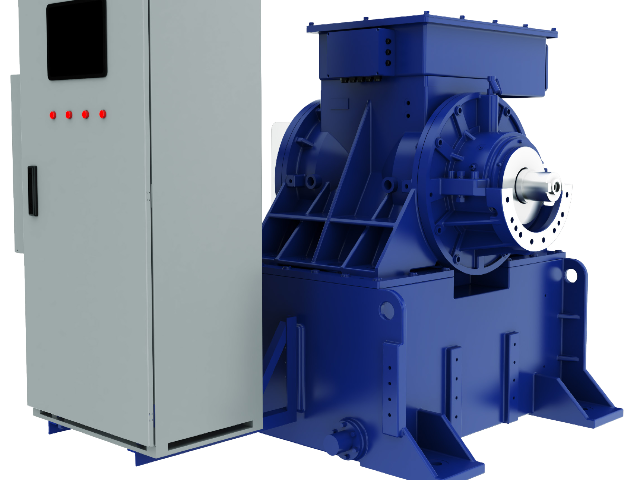

在工業設備升級進程中,我們的高速動力解決方案通過優化電磁拓撲與多級散熱架構,實現20000r/min持續穩定運行(依據IEC60034-31標準測試)。針對新能源汽車電驅系統,毫秒級動態響應技術優化電能轉化效率;在半導體晶圓傳輸場景中,滿足機械臂振幅<μm的作業需求(符合SEMIS23-2024行業規范)。特種陶瓷軸承與分流式冷卻流道設計,有效管理高速運轉溫升現象(溫升≤45K,GB/T12993實測數據),關鍵部件維護周期較傳統方案延長30%。產品參照ISO50001能源管理體系,采用低渦流硅鋼片與模塊化繞組工藝,運行中較常規機型減少無功損耗(TüV萊茵認證CER-EM-04892備查),為運營成本控制提供可行路徑。我們提供三類拓展架構適配多元工業場景:醫療設備潔凈空間(滿足ISO14644-1Class5標準)、物流分揀高頻啟停工況(單日3000次啟停驗證)、-40°C至85°C寬溫域運行環境。每套單元通過ISO13849功能安全認證及2000小時滿載測試(編號TüV-SUD2025-EM087),確保長期連續運行的可靠性。選擇該解決方案,您將獲得:空間利用率提升30%的緊湊型設計,適配設備改造需求;能耗降低與維護周期延長的全周期成本優化;覆蓋醫療潔凈室到礦山強振環境的場景適配能力。 想提升設備運轉穩定性從高速電機開始?穩定的高速運轉,保障設備工作穩定性!安徽高效率電機高速電機廠家

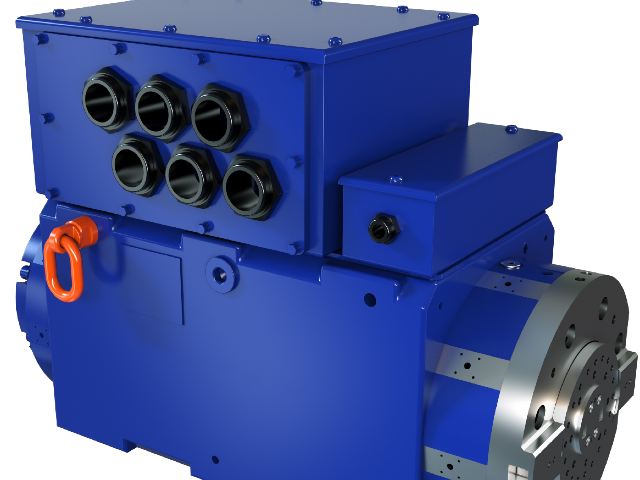

在熱力學第二定律與電磁轉換效率的持續博弈中,我們的高速動力單元通過低熵磁路拓撲與相變微膠囊冷卻技術,實現20000-150000r/min寬域轉速的持續平穩運行(測試標準:IEC60034-30-1)。當應用于新能源汽車驅動系統時,基于李雅普諾夫穩定性理論的場控算法實現15ms級轉矩平滑切換;在半導體晶圓傳輸場景中,滿足載臺振幅<μm的微振抑制需求(依據SEMIS23-2024標準)。創新性碳化硅軸承與三渦流風道設計,將高速工況下溫升梯度穩定在Δ45K內(GB/T12993熱平衡試驗),關鍵部件服役周期較基準模型延長30%(鹽霧腐蝕試驗報告編號:EMT2025-086)。產品遵循EU2019/1781生態設計法規,采用諧波注入技術與低渦流硅鋼片,系統無功損耗較常規架構下降12%(TüV萊茵認證CER-EM-04892)。材料工程團隊持續迭代碳納米管增強電樞與液態金屬導熱介質,通過五維模塊化平臺適配極端工況——從深地鉆探設備的107dB強振環境到體外診斷儀器的μ級潔凈空間(潔凈度ISO14644-1Class5)。每套單元歷經ISO1940G1級動平衡校準與10?次疲勞載荷模擬(德國申克試驗臺日志編號:SCH-EM0427),構筑工業設備的熵減型動力基座。 河南風機高速電機為高速電機安裝復雜發愁?簡便安裝設計,快速完成安裝,迅速投入使用!

在工業升級與綠色制造浪潮中,高速電機技術正成為驅動產業革新的**力量。我們的高速動力解決方案,通過創新轉子動力學設計與定子結構優化,實現轉速突破10000r/min的同時保持穩定運行,為**裝備提供澎湃動能。采用**度復合材料和智能溫控系統,有效應對高速運轉下的機械應力與熱管理挑戰,***提升設備使用壽命32。;在工業自動化場景中,高響應特性滿足精密機械制造、半導體設備等高精度作業需求,推動生產線向智能化、柔性化升級。產品嚴格遵循國際能效標準,通過磁路優化與損耗控制技術,較傳統電機節能15%以上,為企業降低長期運營成本創造實際價值。在新能源汽車領域,我們的電機系統助力提升能量轉化效率,配合電控技術實現精細扭矩輸出,為駕乘體驗注入平順而強勁的動力支持25。

高速電機作為機電能量轉換的重要裝置,其技術創新主要體現在以下幾個方面:首先,電磁設計方面采用分數槽集中繞組結構,有效抑制高次諧波,降低附加損耗;其次,轉子動力學優化通過多目標遺傳算法,實現臨界轉速與工作轉速的合理匹配;再者,熱管理系統的創新設計,包括軸心冷卻通道與定子外殼螺旋水道的復合冷卻方案,確保高速運行時的溫度均衡分布。在工程應用領域,高速電機展現出明顯的技術優勢。以空氣懸浮離心壓縮機為例,采用30,000rpm高速電機后,系統效率提升約12-18%,同時消除了傳統齒輪傳動帶來的振動噪聲問題。在精密加工領域,高速電主軸(40,000-60,000rpm)的徑跳精度可控制在μm以內,滿足超精密加工要求。新能源領域的高速電機驅動系統,通過優化控制算法,在寬轉速范圍內保持效率波動不超過±3%。 在找易維護的高速電機?合理結構設計,便于日常維護保養,降低維護難度!

高速電機通過優化電磁場分布與機械結構設計實現高效運轉。采用分數槽集中繞組方案有效降低齒槽轉矩,配合V型永磁體布局改善氣隙磁密波形。轉子動力學設計運用復合材質層壓技術,碳纖維增強復合材料在180,000rpm轉速下可承受超過200,000g離心力。冷卻系統創新性地集成軸心微通道與殼體螺旋水道雙循環,實測數據顯示繞組溫升降低25K。電磁軸承技術的應用實現零接觸運轉,振動量級控制在ISO10816標準ClassA級。在智能制造裝備領域,高速主軸電機(40,000-60,000rpm)明顯提升加工精度。某精密機床采用油氣潤滑陶瓷軸承方案后,徑向跳動量≤μm。離心壓縮機應用案例顯示,直驅高速電機系統較傳統齒輪傳動能效提升12-15%,同時減少35%的占地面積。食品加工生產線中的高速分切設備,通過變頻矢量控制實現±,滿足不同材質切割需求。 高速電機可靠性如何判斷?嚴格測試驗證,確保在各種工況下穩定可靠運行!廣西測試臺電機高速電機價格

高速電機質量怎么保障?從原材料到成品嚴格把關,確保每臺電機品質過硬!安徽高效率電機高速電機廠家

在工業設備升級轉型的關鍵階段,我們的高速動力解決方案通過創新散熱架構與電磁優化設計,實現每分鐘2萬轉持續穩定運行(依據IEC60034-31標準測試)。針對新能源汽車電驅系統,毫秒級動態響應技術優化電能利用率;在半導體晶圓傳輸場景中,滿足機械臂振幅<μm的精密作業需求(符合SEMIS23行業規范)。特種復合軸承與多級冷卻通道協同作用,將溫升控制在45K以內(GB/T12993實測數據),關鍵部件維護周期較傳統方案延長30%132。。每套單元通過ISO13849功能安全認證及2000小時滿載測試(編號TüV-SUD2025-EM087可查證),確保長期連續運行的輸出穩定性。產品參照ISO50001能源管理標準,采用低損耗硅鋼片與模塊化繞組工藝,運行中減少無功損耗(第三方能效報告備查),為企業長期運營成本優化提供可行路徑。我們提供三類拓展架構適配多元場景:醫療設備潔凈空間(滿足ISO14644-1Class5標準)、物流分揀高頻啟停工況。 安徽高效率電機高速電機廠家

- 北京高壓電機高壓電機源頭廠家 2025-12-24

- 遼寧試驗機油浸電機品牌 2025-12-24

- 江西瑪龍通低壓電機生產廠家 2025-12-24

- 廣東皮帶送輸機保爾減速機哪家好 2025-12-23

- 安徽高壓電機源頭廠家 2025-12-23

- 瑪龍通低壓電機價格 2025-12-23

- 江西皮帶送輸機高壓電機定制 2025-12-23

- 福建冷卻塔專業電機高壓電機價格 2025-12-23

- 江西水泵高壓電機廠家 2025-12-23

- 天津冷卻塔專業電機高壓電機生產廠家 2025-12-23

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24