貴州440c氮化處理作用

隨著科技的不斷進步和工業的快速發展,氮化處理技術也在不斷創新和發展。未來,氮化處理技術將朝著高效化、智能化、綠色化的方向發展。高效化氮化處理技術將通過優化氮化工藝參數、開發新型氮化設備和氮源等手段,提高氮化處理的速度和效率,縮短生產周期,降低生產成本。智能化氮化處理設備將具備自動檢測、自動控制和自動調整等功能,能夠根據工件的材質、形狀和尺寸等參數自動選擇較佳的氮化工藝,實現氮化過程的智能化管理。綠色化氮化處理技術將注重減少能源消耗和環境污染,采用環保型的氮源和工藝,降低氮化處理過程中的廢氣、廢液排放,實現氮化處理的可持續發展。氮化處理對提高模具使用壽命具有明顯效果。貴州440c氮化處理作用

氮化處理作為一種重要的表面處理技術,在提高金屬材料性能、延長零部件使用壽命、降低設備維護成本等方面發揮著不可替代的作用。隨著汽車、機械制造、航空航天等行業的不斷發展,對金屬材料性能的要求越來越高,氮化處理技術的應用前景將更加廣闊。未來,氮化處理技術將不斷與其他表面處理技術相結合,形成復合表面處理工藝,進一步拓展其應用范圍。同時,隨著新材料、新技術的不斷涌現,氮化處理技術也將不斷創新和完善,為推動工業的發展和進步做出更大的貢獻。我們有理由相信,氮化處理技術將在未來的工業領域中占據更加重要的地位,迎來更加輝煌的發展前景。綿陽不銹鋼氮化處理尺寸氮化處理普遍用于發動機、壓縮機等關鍵部件制造。

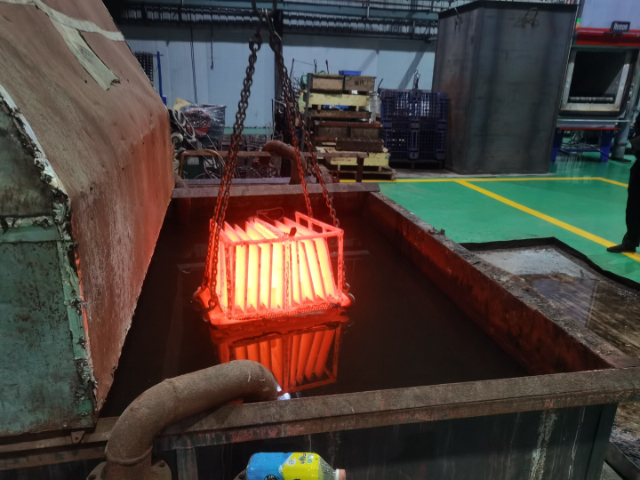

氣體氮化處理是利用氨氣在高溫下分解產生的活性氮原子,滲入金屬表面層形成氮化物層的過程。其工藝過程主要包括預熱、氮化、冷卻三個階段。預熱階段是為了消除零件內部的應力和提高氮化效率,通常將零件加熱到一定溫度并保溫一段時間。氮化階段是關鍵環節,通過控制氨氣流量、溫度和時間等參數,使氮原子滲入金屬表面層并形成一定厚度的氮化物層。冷卻階段則是將零件從氮化溫度緩慢冷卻至室溫,以避免產生過大的熱應力導致零件開裂。氣體氮化處理工藝參數的選擇對氮化層的質量和性能具有重要影響,需要根據零件的材料和性能要求進行優化。

在氣體氮化處理過程中,多個工藝參數對之后的氮化效果有著明顯影響。氮化溫度是首要參數,溫度過高會導致氮原子擴散速度過快,形成的氮化物層過厚且疏松,降低表面硬度;溫度過低則氮原子擴散困難,氮化層較薄,性能提升不明顯。保溫時間同樣重要,時間過短,氮化不充分;時間過長,不只浪費能源,還可能使氮化層性能惡化。氮化氣體的成分和流量也不容忽視,氨氣分解產生的活性氮原子數量與氣體成分和流量密切相關,合適的成分和流量能夠保證氮原子穩定地供應到金屬表面,促進氮化反應的進行。此外,爐內的氣氛壓力也會影響氮原子的擴散和氮化層的形成,需要在工藝過程中進行精確控制。氮化處理可提升金屬材料的抗高溫氧化能力。

氮化時間過長會導致氮化層過厚,增加脆性;氮化時間過短則無法形成致密的氮化層。因此,需要根據工件材料和所需性能,精確控制氮化溫度和時間,優化氮源濃度和爐膛氣氛,以獲得較佳的氮化效果。氮化處理前的預處理和后處理對氮化效果具有重要影響。預處理包括清洗、除油、除銹等步驟,旨在去除工件表面的污染物和氧化層,提高氮原子的滲入效率。后處理則包括冷卻、清洗、去氫等步驟,旨在消除氮化過程中產生的內應力和氫脆現象,提高工件的穩定性和可靠性。預處理和后處理的完善程度直接影響氮化層的質量和性能,因此需要給予足夠的重視。氮化處理普遍應用于齒輪、軸類、模具等關鍵部件。北京表面氮化處理后的硬度

氮化處理是提升金屬零件服役壽命的關鍵工藝。貴州440c氮化處理作用

氮化處理的原理基于固體擴散和化學反應。以氣體氮化為例,在高溫環境下,氨氣(NH?)分解產生氮原子(N)和氫氣(H?),即 2NH? → 3H? + 2[N]。產生的氮原子具有較高的活性,它們會吸附在金屬表面,并向金屬內部擴散。在擴散過程中,氮原子與金屬原子發生化學反應,形成各種氮化物。不同的金屬與氮原子形成的氮化物具有不同的晶體結構和性能特點。例如,鐵與氮形成的氮化物主要有ε - Fe? - ?N、γ' - Fe?N等,這些氮化物具有很高的硬度,能夠明顯提高金屬表面的硬度和耐磨性。同時,氮化物的形成還會引起金屬表面的晶格畸變,產生固溶強化和彌散強化效應,進一步提高金屬表面的性能。貴州440c氮化處理作用

- 自貢真空淬火過程 2025-12-09

- 山東模具真空淬火優勢 2025-12-09

- 北京局部真空淬火硬度 2025-12-09

- 重慶不銹鋼氮化處理廠家 2025-12-08

- 重慶軸類真空淬火要求 2025-12-08

- 宜賓離子氮化處理怎么做 2025-12-08

- 貴州模具固溶時效處理應用 2025-12-08

- 模具固溶時效處理在線咨詢 2025-12-08

- 蘇州鈦合金真空淬火檢驗方法 2025-12-08

- 成都鈦合金固溶時效處理在線咨詢 2025-12-08

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09