佛山什么是單組份點膠材料分類

單組份點膠機的性能直接決定工藝上限。傳統(tǒng)機械式點膠閥通過氣壓或螺桿推進控制出膠量,但存在響應延遲、膠量波動等問題;而現(xiàn)代智能點膠閥集成壓電陶瓷驅動技術,可實現(xiàn)每秒2000次的開關頻率,出膠量精度達±1%。例如,某品牌壓電閥在0.1秒內完成從靜止到滿速噴射的切換,膠滴體積誤差控制在0.01μL以內,滿足半導體封裝對膠層厚度的嚴苛要求。設備智能化是另一大趨勢。搭載CCD視覺系統(tǒng)的點膠機,可自動識別工件位置與輪廓,實時修正噴射軌跡;結合力反饋傳感器,設備能感知膠水與基材的接觸壓力,動態(tài)調整出膠壓力,避免因基材變形導致的點膠失敗。在某汽車零部件廠商的實踐中,智能點膠系統(tǒng)使產(chǎn)品不良率從3%降至0.2%,設備綜合效率(OEE)提升40%。單組份點膠機在汽車零部件制造中,點膠確保部件連接牢固。佛山什么是單組份點膠材料分類

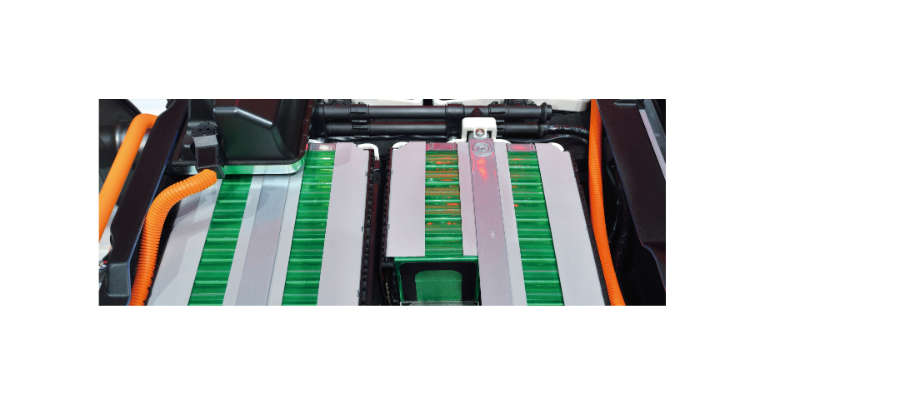

新能源汽車對電池包與電驅系統(tǒng)的密封性要求極高,單組份點膠技術通過材料創(chuàng)新與工藝優(yōu)化,為動力系統(tǒng)提供長效防護。在電池包組裝中,單組份有機硅膠被用于電芯與模組之間的導熱填充,其導熱系數(shù)達3.0W/(m·K),可有效降低熱阻,同時通過濕氣固化形成柔性密封層,緩沖振動沖擊。某頭部車企采用單組份聚氨酯膠進行電池箱體密封,膠層厚度2mm即可承受IP67級防水測試,且耐鹽霧性能超過1000小時,解決沿海地區(qū)車輛腐蝕問題。在電驅系統(tǒng)領域,單組份環(huán)氧膠用于定子繞組與殼體的絕緣固定,其體積電阻率達101?Ω·cm,滿足高壓電氣安全標準。此外,單組份陶瓷基膠水在電機端蓋密封中展現(xiàn)出獨特優(yōu)勢,150℃高溫下仍保持0.5MPa的粘接強度,避免因熱膨脹導致的泄漏。這些應用案例表明,單組份點膠正成為新能源汽車“三電系統(tǒng)”可靠性的關鍵保障。茂名PR-Xv單組份點膠技巧輸送機管道堵塞會導致單組份點膠機出膠不暢。

航空航天領域對點膠工藝的挑戰(zhàn)在于極端環(huán)境適應性。例如,衛(wèi)星太陽能電池板的粘接需使用耐輻射單組份環(huán)氧膠水,通過真空點膠機在-0.1MPa環(huán)境下完成填充,避免氣泡產(chǎn)生,同時膠水需在-55℃至125℃溫變循環(huán)中保持粘接強度不衰減。在航空發(fā)動機葉片涂覆中,單組份陶瓷基膠水通過旋轉點膠閥,在曲率半徑3mm的葉片表面形成0.1mm厚的熱障涂層,將葉片表面溫度降低200℃,延長使用壽命。此外,航天器電子元器件的灌封采用低密度單組份硅膠,通過低應力配方減少對精密元件的機械損傷,同時膠水需通過原子氧侵蝕測試(AOFlux≥3×101?atoms/cm2),確保在近地軌道環(huán)境中長期穩(wěn)定。從衛(wèi)星到火箭,單組份點膠技術以“毫米級精度+極端環(huán)境耐受”的雙重能力,支撐著人類探索宇宙的征程。

未來,單組份點膠技術將向更高精度、更廣材料兼容性方向演進。納米材料改性單組份膠水已實現(xiàn)突破,例如添加石墨烯的單組份導電膠,體積電阻率降至10??Ω·cm,可替代傳統(tǒng)焊接工藝。同時,低溫固化單組份環(huán)氧膠(固化溫度80℃)的研發(fā),解決了熱敏感元器件的粘接難題。在設備層面,3D打印點膠頭技術可定制化噴嘴結構,適應微孔、深腔等復雜結構涂覆。然而,挑戰(zhàn)依然存在:單組份膠水的固化速度與強度平衡仍需優(yōu)化,部分濕氣固化膠水在低溫高濕環(huán)境下易出現(xiàn)界面分層;此外,高粘度單組份膠水的精密計量技術尚未完全成熟。行業(yè)正通過材料科學與機械工程的交叉創(chuàng)新應對這些挑戰(zhàn),例如開發(fā)光-熱雙固化體系,或利用磁流體閥提升高粘度膠水控制精度。可以預見,隨著技術迭代,單組份點膠將在柔性電子、生物醫(yī)療等前沿領域發(fā)揮更大價值。電路板生產(chǎn)用單組份點膠機,能快速準確地完成點膠工序。

固化性能是單組份點膠的核心競爭力之一,直接影響生產(chǎn)效率與產(chǎn)品成型效果,其比較大優(yōu)勢在于固化方式的多樣性與可控性。單組份點膠支持常溫固化、加熱固化、紫外線(UV)固化等多種模式,企業(yè)可根據(jù)生產(chǎn)節(jié)拍、工件特性靈活選擇:常溫固化無需額外設備投入,適合對溫度敏感的工件或小批量生產(chǎn);加熱固化能大幅縮短固化時間,適配大批量流水線作業(yè),固化后膠層性能更穩(wěn)定;UV固化則憑借秒級固化速度,滿足高精度、高節(jié)拍的微型器件加工需求。此外,單組份點膠的固化過程具有良好的可控性,固化速度可通過調整環(huán)境溫度、照射強度等參數(shù)精細調控,避免出現(xiàn)固化過快導致膠層開裂、固化過慢影響生產(chǎn)效率的問題。固化后的膠層還具備優(yōu)異的尺寸穩(wěn)定性,不會因收縮變形影響工件精度,尤其適合對裝配公差要求嚴苛的精密制造場景,實現(xiàn)生產(chǎn)效率與產(chǎn)品品質的雙重平衡。減壓閥的調節(jié)旋鈕操作要謹慎,避免影響單組份點膠機點膠。廣州國內單組份點膠常見問題

單組份點膠機用于半導體芯片點膠,精密度高,提升芯片性能。佛山什么是單組份點膠材料分類

醫(yī)療設備制造對點膠材料的生物安全性要求近乎苛刻,單組份技術通過選用醫(yī)用級原材料與無溶劑配方,滿足這一需求。例如,胰島素注射筆的活塞密封需使用符合USPClassVI標準的單組份硅膠,通過低溫固化工藝(80℃以下)避免損傷藥物活性成分,同時點膠機需配備無菌腔體與HEPA過濾系統(tǒng),確保生產(chǎn)環(huán)境潔凈度達ISO7級。在微創(chuàng)手術器械制造中,單組份點膠技術用于導管前列的粘接與潤滑涂層。通過精密控制膠水粘度與噴射壓力,可在直徑1mm的導管內壁形成均勻涂層,降低插入阻力并防止組織粘連。此外,可穿戴醫(yī)療設備(如動態(tài)血糖儀)的傳感器封裝,采用快干型單組份丙烯酸膠水,通過非接觸式點膠避免污染生物電極,同時實現(xiàn)10秒內固化,提升生產(chǎn)效率。佛山什么是單組份點膠材料分類

- 四川國產(chǎn)GRACO供料系統(tǒng)品牌 2025-12-14

- 廣東智能化GRACO供料系統(tǒng)品牌 2025-12-14

- 貴州國產(chǎn)GRACO供料系統(tǒng)代理商 2025-12-14

- 四川國產(chǎn)GRACO供料系統(tǒng)機械結構 2025-12-14

- 云南GRACO供料系統(tǒng)品牌代理 2025-12-14

- 湖南名優(yōu)GRACO供料系統(tǒng)技術參數(shù) 2025-12-14

- 重慶國產(chǎn)GRACO供料系統(tǒng)供應 2025-12-14

- 廣東名優(yōu)GRACO供料系統(tǒng)銷售公司 2025-12-14

- 湖南設備GRACO供料系統(tǒng)銷售公司 2025-12-14

- 重慶供料泵GRACO供料系統(tǒng)廠家供應 2025-12-14

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統(tǒng) 2025-12-14

- 南通進口廢氣處理設備廠家直銷 2025-12-14

- 重慶壁掛式三相四線多功能電能表 2025-12-14

- 手持式石油錄井勘探光譜儀分析儀 2025-12-14

- 倉山區(qū)熱電偶代加工 2025-12-14

- 浙江晟鼎接觸角測量儀技術指導 2025-12-14

- 深圳熱水表 2025-12-14

- 上海紡織張力控制器性能 2025-12-14

- 杭州培養(yǎng)箱價位 2025-12-14