江蘇自動對準機器視覺檢測設備公司

在智能制造 2025 戰略推動下,柔性機器視覺檢測系統正成為個性化定制生產的**使能技術。該系統集成線陣 CCD 相機與結構光三維掃描儀,可實現 0.01mm 級尺寸測量精度,其動態標定模塊采用激光跟蹤儀實時校準,確保多傳感器數據融合誤差小于 0.02mm。面對定制化生產中頻繁的型號變更,系統通過深度學習模型自動遷移學習,*需 5 分鐘即可完成新檢測方案部署。以 3C 電子行業為例,某智能穿戴設備廠商應用該系統后,成功實現 12 種型號耳機外殼的混線檢測,視覺引導機器人可在 2 秒內完成不同型號產品的抓取定位,配合多光譜成像技術精細識別 0.05mm 的注塑件毛邊缺陷。檢測數據通過工業互聯網實時上傳至云端質量平臺,生成包含缺陷分布熱力圖、過程能力指數等 18 項指標的質量分析報告,幫助企業將產品不良率從 0.7% 降至 0.08%。機器視覺檢測設備里的表盤視像標定設備,依靠高精度定位,快速標定好表盤的坐標系統。江蘇自動對準機器視覺檢測設備公司

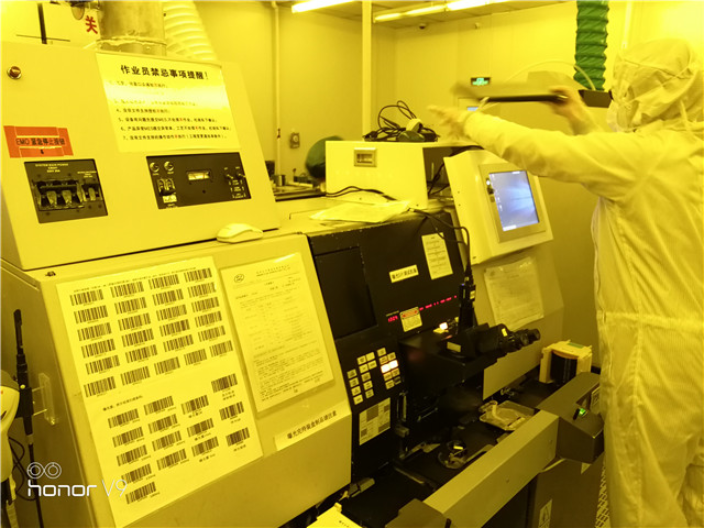

機器視覺檢測設備

機器視覺檢測設備與自動化生產線的無縫集成是現代制造業的一大趨勢。通過將機器視覺檢測系統嵌入到自動化生產線中,企業可以實現從原材料加工到成品包裝的全程自動化生產。在這個過程中,機器視覺檢測系統負責實時監測和控制產品質量,確保每個生產環節都符合預設的標準和要求。同時,系統還能與自動化生產線上的其他設備實現數據共享和協同工作,進一步提高整體生產效率和準確性。這種無縫集成不僅提升了企業的生產能力和競爭力,還為制造業的智能化轉型提供了有力支持。山東人工智能機器視覺檢測設備廠家機器視覺檢測設備里的表盤視像標定設備,依靠定位方法,快速確定表盤的準確坐標。

機器視覺檢測設備通過***產品 ID 編碼建立全生命周期檔案,記錄每個工件從原料到成品的完整檢測數據鏈。當某批次產品出現批量性缺陷時,設備可通過缺陷特征關聯分析快速定位問題源頭。例如某手機外殼生產線發現批量劃痕,設備通過缺陷位置熱力圖與生產時序數據匹配,鎖定特定工位的夾具磨損問題。這種逆向追溯能力使企業從被動處理轉向主動預防,減少召回風險。某家電企業應用后,售后投訴率下降 78%,缺陷追溯時間從 48 小時縮短至 2 小時。

在當今工業生產的復雜環境中,產品質量的穩定把控是企業立足市場的關鍵。機器視覺檢測設備憑借其***的自適應調節能力,成為了工業檢測領域的中流砥柱。不同批次的產品由于原材料、生產工藝等因素,材質上會存在一定的差異,而生產現場的光照條件也會因時間、地點等因素不斷變化。這些復雜的情況給傳統的檢測方法帶來了巨大的挑戰,但機器視覺檢測設備卻能輕松應對。它所采用的自適應閾值調節算法,是其應對復雜狀況的**法寶。該算法如同一個智能的大腦,能夠實時對背景圖像的灰度分布進行細致入微的分析。通過對灰度分布的研究,設備可以準確地判斷當前的檢測環境和產品特征,進而自動對檢測參數進行優化調整。例如,當產品材質的反光特性發生改變時,算法會迅速調整閾值,使得圖像中的目標特征更加清晰地呈現出來,便于后續的分析和判斷。這種自適應調節能力,讓設備在面對各種復雜的材質差異和光照變化時,都能保持高度的檢測精度和穩定性,為企業的產品質量提供了可靠的保障。機器視覺檢測設備中的表盤視像標定設備建立度盤程序數據庫,方便采樣與調取。

人機協同 —— 新型質量管控模式機器視覺檢測設備采用增強現實(AR)輔助系統,將檢測結果以三維標注形式投射到工人視野中。當檢測到隱蔽缺陷時,AR 眼鏡自動高亮顯示缺陷位置并提供修復建議。某航空航天部件廠通過這種方式,使返修效率提升 50%。同時,設備保留人工復核通道,質檢員可通過觸屏操作回溯檢測過程,形成 "機器初篩 + 人工精檢" 的智能混合模式。在醫療器械生產中,設備與人工復核的協同作業,確保了 0.02mm 的尺寸公差控制,滿足 ISO 13485 標準要求。機器視覺檢測設備預設升壓降壓閾值,有效防止表盤視像標定中機械擦碰。山西機器視覺檢測設備生產

機器視覺檢測設備中的表盤視像標定設備能夠自動進行精度校準,確保標定結果的準確性。江蘇自動對準機器視覺檢測設備公司

表盤視像標定設備以其穩定性,贏得了的認可和贊譽。該設備采用先進的圖像處理算法,能夠實現對表盤刻度的精確識別與標定,其檢測精度高達0.6%以下,完全滿足了高精度檢測的要求。同時,設備還具備出色的穩定性,能夠在長時間連續工作的情況下保持穩定的檢測性能。此外,設備還具備預設升壓與降壓刻度間閾值的功能,有效防止了機械擦碰,進一步提高了檢測的可靠性和安全性。這種精確度與穩定性的結合,使得表盤視像標定設備在工業生產中發揮了重要作用。江蘇自動對準機器視覺檢測設備公司

- 浙江傳感器測試臺操作方法 2025-12-12

- 廣西扭力傳感器測試臺企業 2025-12-12

- 山東力矩傳感器測試臺品牌 2025-12-12

- 深圳振動傳感器測試臺報價 2025-12-12

- 江蘇轉速傳感器測試臺公司 2025-12-12

- 深圳曲軸傳感器測試臺直供 2025-12-12

- 杭州力矩傳感器測試臺批發 2025-12-11

- 昆山轉速傳感器測試臺供應 2025-12-11

- 寧波壓力傳感器測試臺品牌 2025-12-11

- 大連工業傳感器測試臺直供 2025-12-11

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽醫用級全空氣系統 2025-12-12

- 寶山區靠譜的物聯網技術 2025-12-12

- A2FE6.7-F 內藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執行器廠家 2025-12-12

- 安徽靜音空壓機市價 2025-12-12

- 天津自動化制釘機多少錢 2025-12-12