寧波光刻機器視覺檢測設(shè)備生產(chǎn)

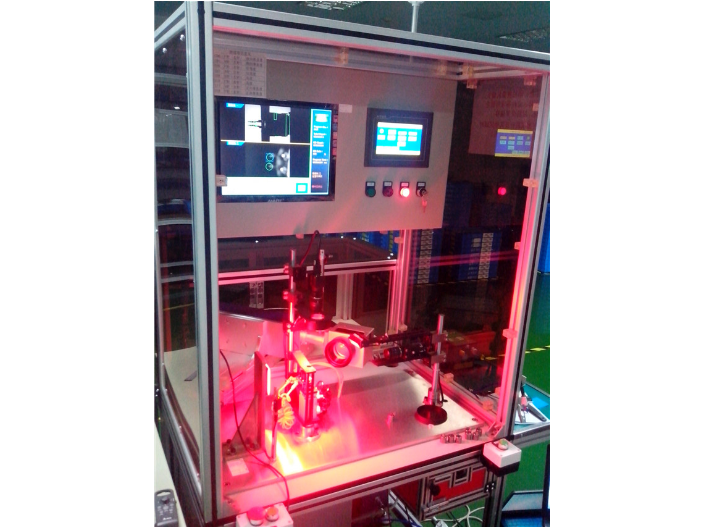

表盤視像標(biāo)定設(shè)備以其創(chuàng)新性和靈活性,在現(xiàn)代工業(yè)檢測領(lǐng)域獨樹一幟。該設(shè)備不僅集成了先進的圖像處理技術(shù),還具備強大的非標(biāo)定制能力,使其能夠適應(yīng)各種復(fù)雜多變的檢測需求。通過內(nèi)置的度盤程序數(shù)據(jù)庫,用戶可以輕松調(diào)取并使用預(yù)設(shè)的標(biāo)定程序,簡化了檢測流程。同時,設(shè)備還支持多種表盤類型,無論是簡單還是復(fù)雜的表盤,都能得到精確的標(biāo)定結(jié)果。此外,表盤視像標(biāo)定設(shè)備在顏色識別、字體大小和位置調(diào)整等方面也表現(xiàn)出色,為用戶提供了極大的靈活性。這種創(chuàng)新性和靈活性的結(jié)合,使得表盤視像標(biāo)定設(shè)備成為了工業(yè)檢測領(lǐng)域不可或缺的重要工具。機器視覺檢測設(shè)備中的表盤視像標(biāo)定設(shè)備建立度盤程序數(shù)據(jù)庫,方便采樣與調(diào)取。寧波光刻機器視覺檢測設(shè)備生產(chǎn)

機器視覺檢測設(shè)備

在工業(yè)制造的質(zhì)量把控領(lǐng)域,機器視覺檢測設(shè)備發(fā)揮著至關(guān)重要的作用,它具備強大的自適應(yīng)能力,能應(yīng)對不同批次產(chǎn)品的材質(zhì)差異和光照變化。通過先進的自適應(yīng)閾值調(diào)節(jié)算法,設(shè)備實時剖析背景圖像的灰度分布,自動優(yōu)化檢測參數(shù)。以電子元件檢測為例,當(dāng)元件表面鍍層厚度不均時,設(shè)備可迅速動態(tài)調(diào)整二值化閾值和形態(tài)學(xué)濾波參數(shù),即便面對微小劃痕、焊盤氧化等復(fù)雜問題也能精細識別。同時,該設(shè)備融合多傳感器數(shù)據(jù)融合技術(shù),將視覺數(shù)據(jù)與 X 射線探傷儀、光譜儀的信號交叉驗證,有效降低誤判率。某** PCB 制造商引入該設(shè)備后,在 0.05mm 的線寬檢測中,成功將缺陷漏檢率降低至 0.02% 以下,產(chǎn)品良率大幅提升至 99.6%,充分彰顯了其在智能制造質(zhì)量控制方面的***性能和重要價值。廣東壓力表機器視覺檢測設(shè)備直銷機器視覺檢測設(shè)備里的表盤視像標(biāo)定設(shè)備,依靠定位技術(shù),快速標(biāo)定表盤的坐標(biāo),提升檢測準(zhǔn)確性。

設(shè)備日志和產(chǎn)量記錄是機器視覺檢測設(shè)備的重要組成部分。設(shè)備日志記錄了設(shè)備的開機時間、運行狀態(tài)、故障報警等關(guān)鍵信息,有助于維修人員及時了解設(shè)備的運行情況和維護歷史。通過對設(shè)備日志的分析,企業(yè)可以預(yù)測設(shè)備的潛在故障并提前采取措施進行預(yù)防維護,從而降低設(shè)備故障率并延長設(shè)備使用壽命。同時,產(chǎn)量記錄則記錄了每個班次的生產(chǎn)數(shù)量和質(zhì)量情況,有助于生產(chǎn)管理人員了解生產(chǎn)進度和計劃執(zhí)行情況。通過對產(chǎn)量記錄的分析,企業(yè)可以優(yōu)化生產(chǎn)流程、提高生產(chǎn)效率并降低成本。因此,設(shè)備日志和產(chǎn)量記錄在機器視覺檢測中發(fā)揮著不可或缺的作用。

標(biāo)準(zhǔn)化建設(shè) —— 構(gòu)建行業(yè)檢測基準(zhǔn)隨著技術(shù)成熟,機器視覺檢測設(shè)備標(biāo)準(zhǔn)體系正在形成。ISO/TS 16949 已將視覺檢測納入汽車行業(yè)質(zhì)量體系要求,中國機械工程學(xué)會發(fā)布《工業(yè)視覺系統(tǒng)驗收規(guī)范》。某檢測設(shè)備廠商通過建立缺陷樣本庫,實現(xiàn)不同產(chǎn)線間檢測標(biāo)準(zhǔn)的統(tǒng)一。這種標(biāo)準(zhǔn)化進程不僅提升檢測結(jié)果的可比性,更為行業(yè)質(zhì)量大數(shù)據(jù)平臺的建設(shè)奠定基礎(chǔ)。在鋰電池行業(yè),設(shè)備通過統(tǒng)一檢測標(biāo)準(zhǔn),使不同廠商間的 BMS 系統(tǒng)兼容性提升 60%,加速行業(yè)技術(shù)迭代。機器視覺檢測設(shè)備的表盤視像標(biāo)定設(shè)備,利用定位手段,快速確定表盤的準(zhǔn)確坐標(biāo)系統(tǒng)。

機器視覺檢測設(shè)備的**在于其多光譜圖像采集模塊與深度學(xué)習(xí)算法的協(xié)同運作。設(shè)備配備德國 Basler 線陣相機與定制環(huán)形光源,可實現(xiàn) 5μm/pixel 的分辨率,在 0.01mm 的劃痕檢測中展現(xiàn)出***性能。基于卷積神經(jīng)網(wǎng)絡(luò)(CNN)的缺陷識別模型,經(jīng)數(shù)萬張缺陷樣本訓(xùn)練后,可精細區(qū)分 20 余種表面瑕疵類型,包括金屬件的氧化斑點、塑料件的熔接痕等。檢測速度達每分鐘 200 個工件,誤檢率低于 0.03%。在汽車發(fā)動機缸體檢測中,設(shè)備通過多角度掃描技術(shù),成功識別出人工目檢難以發(fā)現(xiàn)的內(nèi)壁細微裂紋。這種突破傳統(tǒng)人工目檢主觀性與疲勞極限的技術(shù),為精密制造領(lǐng)域提供了可靠的質(zhì)量防線。機器視覺檢測設(shè)備中構(gòu)建動態(tài)校準(zhǔn)系統(tǒng),表盤視像標(biāo)定設(shè)備能夠適應(yīng)不同光照環(huán)境下的表盤參數(shù)檢測與標(biāo)定。江蘇鋁材機器視覺檢測設(shè)備銷售商

相比人工檢測,機器視覺檢測設(shè)備在精度上優(yōu)勢突出。寧波光刻機器視覺檢測設(shè)備生產(chǎn)

消費電子產(chǎn)品的視覺檢測:細節(jié)決定成敗在消費電子產(chǎn)品領(lǐng)域,視覺檢測技術(shù)的引入為產(chǎn)品的質(zhì)量控制提供了有力保障。這些設(shè)備通過捕捉產(chǎn)品的高清圖像,利用先進的圖像處理和人工智能算法,能夠準(zhǔn)確檢測出產(chǎn)品上的瑕疵和缺陷,如劃痕、凹陷、色差等。特別是在智能手機、平板電腦等**消費電子產(chǎn)品的檢測中,視覺檢測技術(shù)的優(yōu)勢尤為突出。它能夠捕捉到產(chǎn)品上微小的瑕疵,確保每一臺設(shè)備都符合***要求。同時,視覺檢測設(shè)備還能夠?qū)Ξa(chǎn)品的外觀尺寸、裝配精度等進行***檢測,確保產(chǎn)品的整體質(zhì)量和一致性。這種精細化的檢測方式,不僅提升了消費電子產(chǎn)品的整體質(zhì)量水平,還為消費者提供了更加質(zhì)量、可靠的產(chǎn)品體驗。寧波光刻機器視覺檢測設(shè)備生產(chǎn)

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 浙江傳感器測試臺操作方法 2025-12-12

- 浙江球閥氣密性測試臺廠家供應(yīng) 2025-12-12

- 廣西扭力傳感器測試臺企業(yè) 2025-12-12

- 山東力矩傳感器測試臺品牌 2025-12-12

- 深圳振動傳感器測試臺報價 2025-12-12

- 江蘇轉(zhuǎn)速傳感器測試臺公司 2025-12-12

- 南京溫度傳感器測試臺供應(yīng)商 2025-12-12

- 深圳曲軸傳感器測試臺直供 2025-12-12

- 杭州力矩傳感器測試臺批發(fā) 2025-12-11

- 河北國產(chǎn)截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈?zhǔn)椒D(zhuǎn)機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產(chǎn)線公司 2025-12-12

- 廣州無線數(shù)據(jù)采集器費用 2025-12-12

- 江蘇制造水沖霜冷風(fēng)機銷售公司 2025-12-12

- 姑蘇區(qū)安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區(qū)比較好的地漏推薦貨源 2025-12-12