天津壓力表機器視覺檢測設備行情

面向未來智造,機器視覺檢測系統正加速與新興技術的深度融合。其數字孿生模塊可在虛擬空間中預演檢測流程,通過蒙特卡洛模擬優化檢測參數,減少50%以上的現場調試時間。邊緣計算技術的嵌入使95%的圖像處理在本地完成,數據傳輸量降低90%,***提升產線實時性。在綠色制造領域,系統的智能能耗管理模塊動態調整光源、運動部件運行參數,較傳統設備節能35%。某家電企業部署后,年度電費節約超50萬元。隨著5G技術的普及,系統將構建遠程協同檢測平臺,實現跨廠區質量數據共享。其開放API接口支持與MES、ERP系統無縫對接,助力企業打造全鏈路數字化質量生態。分享擴寫一下關于機器視覺檢測系統的應用場景如何在定制化生產中強調機器視覺檢測系統的優勢?詳細描述機器視覺檢測系統在智能制造中的應用案例機器視覺檢測設備中的表盤視像標定設備建立度盤程序數據庫,方便采樣與調取。天津壓力表機器視覺檢測設備行情

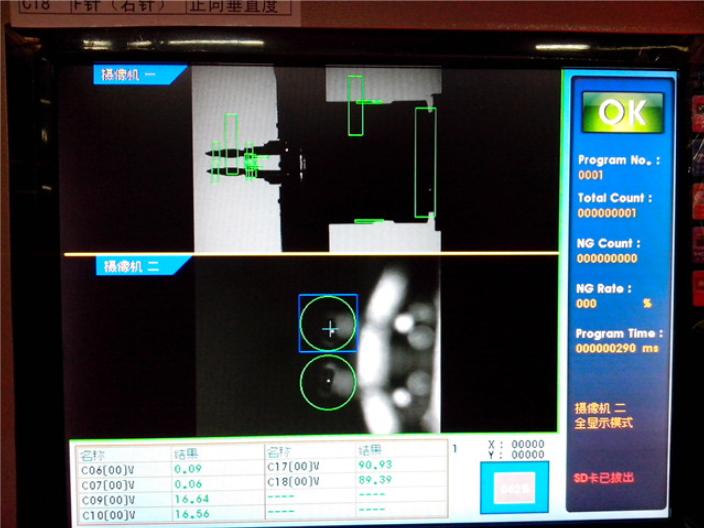

機器視覺檢測設備

成本優化 —— 隱性效益的顯性化機器視覺檢測設備的長期經濟性體現在質量成本的三個維度:預防成本方面,減少首件檢驗耗時;鑒定成本方面,替代 5-8 名質檢員的目檢工作;故障成本方面,降低因漏檢導致的客戶投訴賠償。某汽車線束廠測算,年節約成本達 120 萬元,投資回收期* 8 個月。通過缺陷類型分布分析,指導工藝改進,如某注塑件飛邊缺陷減少后,原料利用率提升 4%。在食品包裝行業,設備實現了 0.05mm 的封邊缺陷檢測,降低因漏封導致的退貨損失 35%。表面缺陷機器視覺檢測設備報價機器視覺檢測設備的表盤視像標定設備,利用定位手段,快速確定表盤的準確坐標系統。

機器視覺檢測設備內置SPC 統計過程控制模塊,實時分析檢測數據的 CPK 值(過程能力指數)。當某尺寸參數的波動超出控制線時,立即觸發三級預警機制:黃燈提示操作工檢查設備狀態,紅燈自動停機并推送維修工單至 MES 系統。某電子元件廠應用后,焊接缺陷率從 0.8% 降至 0.05%,設備停機時間減少 63%。通過 AI 算法預測設備維護周期,實現從定期維護向預測性維護的轉型。在光伏組件生產中,設備通過 EL 圖像分析,提前預判隱裂缺陷,降低組件衰減率 1.2%。

玻璃制品行業的視覺檢測:透明之美,精細呈現玻璃制品行業對產品的透明度和表面質量有著極高的要求。視覺檢測技術的引入,為這一行業帶來了前所未有的檢測精度和效率。通過捕捉玻璃制品的高清圖像,結合先進的圖像處理和人工智能算法,視覺檢測設備能夠準確檢測出玻璃制品上的瑕疵和缺陷,如氣泡、劃痕、裂紋等。特別是在***玻璃器皿、光學鏡片等產品的檢測中,視覺檢測設備的優勢尤為明顯。它能夠捕捉到玻璃制品上微小的瑕疵,確保每一件產品都符合***要求。同時,視覺檢測設備還能夠對玻璃制品的尺寸、形狀等進行精確測量,為生產線的調整和優化提供了有力支持。這種智能化的檢測方式,不僅提升了玻璃制品行業的整體質量水平,還為消費者提供了更加美觀、實用的產品選擇。機器視覺檢測設備中的表盤視像標定設備,用高精度定位技術,快速校準表盤的坐標系統。

機器視覺檢測設備通過***產品 ID 編碼建立全生命周期檔案,記錄每個工件從原料到成品的完整檢測數據鏈。當某批次產品出現批量性缺陷時,設備可通過缺陷特征關聯分析快速定位問題源頭。例如某手機外殼生產線發現批量劃痕,設備通過缺陷位置熱力圖與生產時序數據匹配,鎖定特定工位的夾具磨損問題。這種逆向追溯能力使企業從被動處理轉向主動預防,減少召回風險。某家電企業應用后,售后投訴率下降 78%,缺陷追溯時間從 48 小時縮短至 2 小時。機器視覺檢測設備中的表盤視像標定設備,用定位技術,快速完成表盤坐標的校準工作。天津光刻機器視覺檢測設備廠家

機器視覺檢測設備中構建動態校準系統,表盤視像標定設備能夠適應不同光照環境下的表盤參數檢測與標定。天津壓力表機器視覺檢測設備行情

在工業制造的質量把控領域,機器視覺檢測設備發揮著至關重要的作用,它具備強大的自適應能力,能應對不同批次產品的材質差異和光照變化。通過先進的自適應閾值調節算法,設備實時剖析背景圖像的灰度分布,自動優化檢測參數。以電子元件檢測為例,當元件表面鍍層厚度不均時,設備可迅速動態調整二值化閾值和形態學濾波參數,即便面對微小劃痕、焊盤氧化等復雜問題也能精細識別。同時,該設備融合多傳感器數據融合技術,將視覺數據與 X 射線探傷儀、光譜儀的信號交叉驗證,有效降低誤判率。某** PCB 制造商引入該設備后,在 0.05mm 的線寬檢測中,成功將缺陷漏檢率降低至 0.02% 以下,產品良率大幅提升至 99.6%,充分彰顯了其在智能制造質量控制方面的***性能和重要價值。天津壓力表機器視覺檢測設備行情

- 杭州電機氣密性測試臺銷售商 2025-12-12

- 浙江傳感器測試臺操作方法 2025-12-12

- 浙江球閥氣密性測試臺廠家供應 2025-12-12

- 廣西扭力傳感器測試臺企業 2025-12-12

- 山東力矩傳感器測試臺品牌 2025-12-12

- 深圳振動傳感器測試臺報價 2025-12-12

- 江蘇轉速傳感器測試臺公司 2025-12-12

- 深圳曲軸傳感器測試臺直供 2025-12-12

- 杭州力矩傳感器測試臺批發 2025-12-11

- 昆山轉速傳感器測試臺供應 2025-12-11

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12

- 南寧機器人實訓平臺代理商 2025-12-12

- 東莞防腐耐磨型風機廢氣處理風機供應 2025-12-12

- 濱湖區庫存DDC控制柜調試 2025-12-12

- 山東游樂設備無線電遙控價格 2025-12-12