廈門(mén)自動(dòng)對(duì)準(zhǔn)機(jī)器視覺(jué)檢測(cè)設(shè)備出廠價(jià)

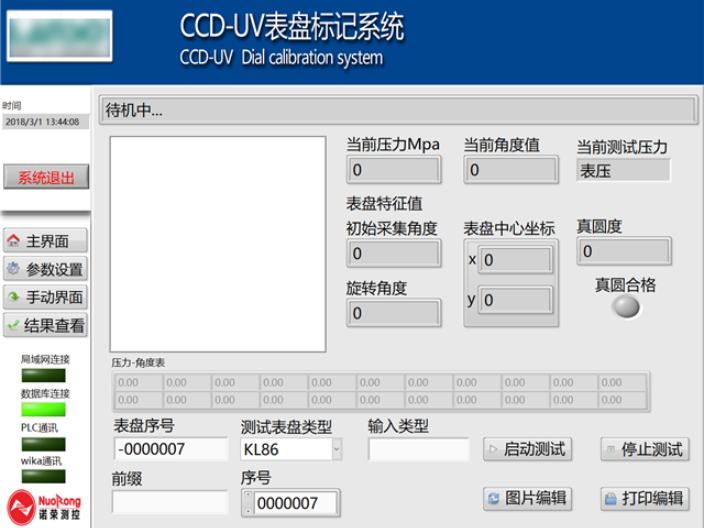

玻璃制品行業(yè)的視覺(jué)檢測(cè):透明之美,精細(xì)呈現(xiàn)玻璃制品行業(yè)對(duì)產(chǎn)品的透明度和表面質(zhì)量有著極高的要求。視覺(jué)檢測(cè)技術(shù)的引入,為這一行業(yè)帶來(lái)了前所未有的檢測(cè)精度和效率。通過(guò)捕捉玻璃制品的高清圖像,結(jié)合先進(jìn)的圖像處理和人工智能算法,視覺(jué)檢測(cè)設(shè)備能夠準(zhǔn)確檢測(cè)出玻璃制品上的瑕疵和缺陷,如氣泡、劃痕、裂紋等。特別是在***玻璃器皿、光學(xué)鏡片等產(chǎn)品的檢測(cè)中,視覺(jué)檢測(cè)設(shè)備的優(yōu)勢(shì)尤為明顯。它能夠捕捉到玻璃制品上微小的瑕疵,確保每一件產(chǎn)品都符合***要求。同時(shí),視覺(jué)檢測(cè)設(shè)備還能夠?qū)ΣAе破返某叽纭⑿螤畹冗M(jìn)行精確測(cè)量,為生產(chǎn)線的調(diào)整和優(yōu)化提供了有力支持。這種智能化的檢測(cè)方式,不僅提升了玻璃制品行業(yè)的整體質(zhì)量水平,還為消費(fèi)者提供了更加美觀、實(shí)用的產(chǎn)品選擇。機(jī)器視覺(jué)檢測(cè)設(shè)備中的表盤(pán)視像標(biāo)定軟件界面友好,用戶可輕松完成5大類(lèi)度盤(pán)的視像標(biāo)定設(shè)置。廈門(mén)自動(dòng)對(duì)準(zhǔn)機(jī)器視覺(jué)檢測(cè)設(shè)備出廠價(jià)

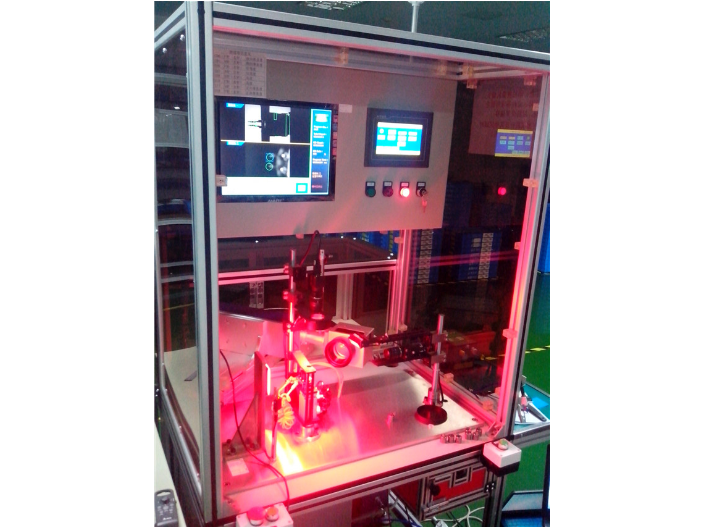

機(jī)器視覺(jué)檢測(cè)設(shè)備

表盤(pán)視像標(biāo)定設(shè)備結(jié)合了機(jī)器視覺(jué)檢測(cè)技術(shù),通過(guò)精密的圖像捕捉與分析,實(shí)現(xiàn)了對(duì)表盤(pán)刻度的精確標(biāo)定。該設(shè)備內(nèi)置的軟件包含了五大類(lèi)度盤(pán)的視像標(biāo)定功能,涵蓋了從簡(jiǎn)單到復(fù)雜的各種表盤(pán)類(lèi)型,使得用戶可以根據(jù)實(shí)際需求選擇合適的標(biāo)定模式。設(shè)備不僅滿足了標(biāo)準(zhǔn)度盤(pán)格式的要求(詳見(jiàn)樣品度盤(pán)圖紙),還允許用戶根據(jù)具體情況調(diào)整顏色識(shí)別參數(shù),確保了標(biāo)定結(jié)果的準(zhǔn)確性和靈活性。在字體大小與位置方面,設(shè)備嚴(yán)格按照技術(shù)圖紙進(jìn)行設(shè)置,保證了標(biāo)定結(jié)果的清晰度和可讀性。此外,表盤(pán)視像標(biāo)定設(shè)備的高合格率要求(99.5%以上)進(jìn)一步提升了其檢測(cè)的可靠性和穩(wěn)定性。杭州3D相機(jī)機(jī)器視覺(jué)檢測(cè)設(shè)備好不好目前機(jī)器視覺(jué)檢測(cè)設(shè)備應(yīng)用主要集中在電子行業(yè),占比達(dá)36%。

標(biāo)準(zhǔn)化建設(shè) —— 構(gòu)建行業(yè)檢測(cè)基準(zhǔn)隨著技術(shù)成熟,機(jī)器視覺(jué)檢測(cè)設(shè)備標(biāo)準(zhǔn)體系正在形成。ISO/TS 16949 已將視覺(jué)檢測(cè)納入汽車(chē)行業(yè)質(zhì)量體系要求,中國(guó)機(jī)械工程學(xué)會(huì)發(fā)布《工業(yè)視覺(jué)系統(tǒng)驗(yàn)收規(guī)范》。某檢測(cè)設(shè)備廠商通過(guò)建立缺陷樣本庫(kù),實(shí)現(xiàn)不同產(chǎn)線間檢測(cè)標(biāo)準(zhǔn)的統(tǒng)一。這種標(biāo)準(zhǔn)化進(jìn)程不僅提升檢測(cè)結(jié)果的可比性,更為行業(yè)質(zhì)量大數(shù)據(jù)平臺(tái)的建設(shè)奠定基礎(chǔ)。在鋰電池行業(yè),設(shè)備通過(guò)統(tǒng)一檢測(cè)標(biāo)準(zhǔn),使不同廠商間的 BMS 系統(tǒng)兼容性提升 60%,加速行業(yè)技術(shù)迭代。

機(jī)器視覺(jué)檢測(cè)系統(tǒng)內(nèi)置的預(yù)測(cè)性維護(hù)模塊通過(guò)分析檢測(cè)過(guò)程中的振動(dòng)、溫度等數(shù)據(jù),可提前 72 小時(shí)預(yù)警關(guān)鍵部件故障,某汽車(chē)零部件企業(yè)借此將設(shè)備停機(jī)時(shí)間降低 65%。其模塊化設(shè)計(jì)支持檢測(cè)功能的快速擴(kuò)展,用戶可通過(guò)更換光學(xué)模組實(shí)現(xiàn)從 2D 到 3D 檢測(cè)的升級(jí),滿足新能源電池極片、精密齒輪等復(fù)雜工件的檢測(cè)需求。在成本控制方面,圖像拼接技術(shù)將檢測(cè)效率提升至 300 件 / 分鐘,較傳統(tǒng)人工檢測(cè)降低 80% 的人力成本,年度質(zhì)量成本節(jié)約超過(guò) 200 萬(wàn)元。隨著邊緣計(jì)算技術(shù)的嵌入,系統(tǒng)可在本地完成 95% 的圖像處理任務(wù),數(shù)據(jù)傳輸量減少 90%,***提升生產(chǎn)現(xiàn)場(chǎng)的響應(yīng)速度。未來(lái),該系統(tǒng)將深度融合數(shù)字孿生技術(shù),構(gòu)建虛實(shí)融合的檢測(cè)環(huán)境,通過(guò)虛擬預(yù)演優(yōu)化檢測(cè)參數(shù),減少 50% 以上的現(xiàn)場(chǎng)調(diào)試時(shí)間,其開(kāi)放 API 接口助力企業(yè)打造全流程數(shù)字化質(zhì)量管控體系。在碳中和目標(biāo)驅(qū)動(dòng)下,智能能耗管理模塊可動(dòng)態(tài)調(diào)整設(shè)備運(yùn)行參數(shù),較傳統(tǒng)檢測(cè)設(shè)備節(jié)能 35%,為綠色制造提供技術(shù)支撐。機(jī)器視覺(jué)檢測(cè)設(shè)備產(chǎn)業(yè)鏈上游由零部件和軟件組成。

某新能源電池企業(yè)在引入機(jī)器視覺(jué)檢測(cè)設(shè)備后,取得了***的經(jīng)濟(jì)效益和社會(huì)效益。在新能源電池的生產(chǎn)過(guò)程中,極片涂布的質(zhì)量直接影響到電池的性能和安全性。傳統(tǒng)的檢測(cè)方法難以滿足對(duì)極片涂布厚度的高精度檢測(cè)要求,導(dǎo)致產(chǎn)品的良率較低,生產(chǎn)成本較高。而機(jī)器視覺(jué)檢測(cè)設(shè)備的應(yīng)用,徹底改變了這一局面。該設(shè)備在極片涂布檢測(cè)中,憑借其先進(jìn)的技術(shù)和強(qiáng)大的功能,實(shí)現(xiàn)了對(duì)極片厚度波動(dòng)的精確控制。通過(guò)實(shí)時(shí)監(jiān)測(cè)和分析極片的圖像數(shù)據(jù),設(shè)備能夠及時(shí)發(fā)現(xiàn)厚度的微小變化,并自動(dòng)調(diào)整涂布工藝參數(shù),將厚度波動(dòng)控制在0.1mm以?xún)?nèi)。這種高精度的控制能力,**提高了極片的質(zhì)量穩(wěn)定性,減少了因厚度不均勻而導(dǎo)致的電池性能下降和安全隱患。同時(shí),設(shè)備的高效檢測(cè)能力也提高了生產(chǎn)效率,降低了生產(chǎn)成本。在引入設(shè)備之前,企業(yè)的極片涂布良率較低,需要大量的人工進(jìn)行篩選和修復(fù),不僅浪費(fèi)了大量的時(shí)間和人力,還增加了生產(chǎn)成本。而引入設(shè)備后,極片涂布的良率大幅提升至99.2%,**減少了次品率,提高了產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。此外,設(shè)備的應(yīng)用還為企業(yè)帶來(lái)了良好的社會(huì)效益。自主研發(fā)機(jī)器視覺(jué)檢測(cè)全系列產(chǎn)品,憑借可提供整體檢測(cè)解決方案的平臺(tái)化優(yōu)勢(shì)。杭州3D相機(jī)機(jī)器視覺(jué)檢測(cè)設(shè)備好不好

機(jī)器視覺(jué)市場(chǎng)規(guī)模過(guò)百億,處于快速增長(zhǎng)階段。廈門(mén)自動(dòng)對(duì)準(zhǔn)機(jī)器視覺(jué)檢測(cè)設(shè)備出廠價(jià)

表盤(pán)視像標(biāo)定設(shè)備與機(jī)器視覺(jué)檢測(cè)技術(shù)的協(xié)同效應(yīng),為工業(yè)檢測(cè)領(lǐng)域帶來(lái)了前所未有的變革。設(shè)備通過(guò)集成先進(jìn)的機(jī)器視覺(jué)檢測(cè)技術(shù),實(shí)現(xiàn)了對(duì)表盤(pán)刻度的自動(dòng)識(shí)別與標(biāo)定,提高了檢測(cè)效率和準(zhǔn)確性。同時(shí),設(shè)備還利用圖像處理技術(shù),對(duì)表盤(pán)圖像進(jìn)行精確捕捉與分析,確保了標(biāo)定結(jié)果的精確性。這種協(xié)同效應(yīng)不僅提升了檢測(cè)性能,還降低了人工成本,為工業(yè)生產(chǎn)提供了更高效、更準(zhǔn)確的檢測(cè)手段。此外,表盤(pán)視像標(biāo)定設(shè)備還支持多種表盤(pán)類(lèi)型和個(gè)性化設(shè)置,進(jìn)一步滿足了用戶的多樣化需求。廈門(mén)自動(dòng)對(duì)準(zhǔn)機(jī)器視覺(jué)檢測(cè)設(shè)備出廠價(jià)

- 杭州電機(jī)氣密性測(cè)試臺(tái)銷(xiāo)售商 2025-12-12

- 浙江傳感器測(cè)試臺(tái)操作方法 2025-12-12

- 浙江球閥氣密性測(cè)試臺(tái)廠家供應(yīng) 2025-12-12

- 廣西扭力傳感器測(cè)試臺(tái)企業(yè) 2025-12-12

- 山東力矩傳感器測(cè)試臺(tái)品牌 2025-12-12

- 深圳振動(dòng)傳感器測(cè)試臺(tái)報(bào)價(jià) 2025-12-12

- 江蘇轉(zhuǎn)速傳感器測(cè)試臺(tái)公司 2025-12-12

- 南京溫度傳感器測(cè)試臺(tái)供應(yīng)商 2025-12-12

- 深圳曲軸傳感器測(cè)試臺(tái)直供 2025-12-12

- 杭州力矩傳感器測(cè)試臺(tái)批發(fā) 2025-12-11

- 河北國(guó)產(chǎn)截取式水中油分層采樣器銷(xiāo)售公司 2025-12-12

- 廣東鏈?zhǔn)椒D(zhuǎn)機(jī)廠家 2025-12-12

- 巧旭高溫泵進(jìn)貨價(jià) 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產(chǎn)線公司 2025-12-12

- 廣州無(wú)線數(shù)據(jù)采集器費(fèi)用 2025-12-12

- 江蘇制造水沖霜冷風(fēng)機(jī)銷(xiāo)售公司 2025-12-12

- 姑蘇區(qū)安裝電子壓力機(jī)哪里買(mǎi) 2025-12-12

- 多功能液壓起重機(jī) 2025-12-12

- 閔行區(qū)比較好的地漏推薦貨源 2025-12-12