中國臺灣陶瓷3D打印機生產廠家

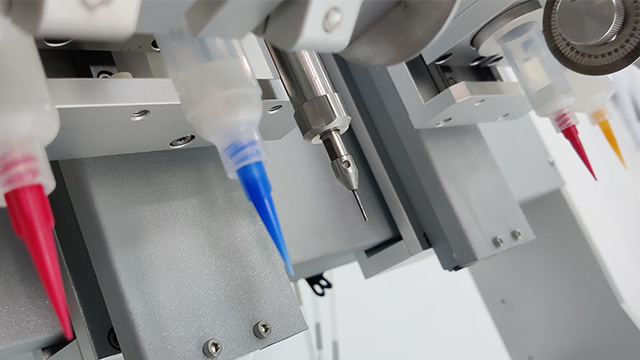

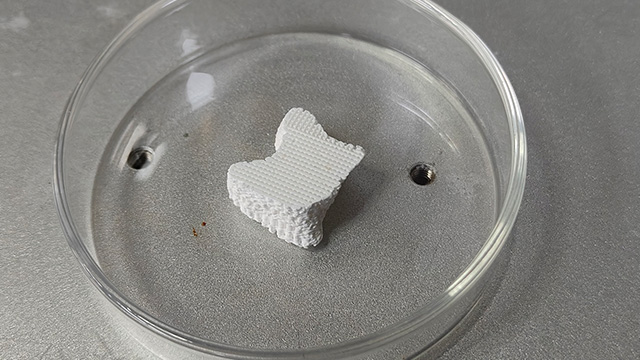

森工科技陶瓷3D打印機在打印通道配置上展現了高度的靈活性和強大的功能適應性。設備可選配1到4個打印通道,每個通道均配備了的氣壓控制系統。這種設計允許用戶在同一臺設備上同時處理多種不同的材料,極大地拓展了設備的應用范圍和打印能力。氣壓控制功能確保了各材料在擠出過程中的穩定性,避免了因材料特性差異而可能產生的相互干擾。例如,在多材料打印過程中,不同材料可能需要不同的擠出壓力和速度,氣壓控制能夠為每種材料提供的參數設置,從而保證打印質量和效率。此外,這種多通道控制的設計使得設備能夠實現復雜的結構打印,進一步拓展了其應用邊界。科研人員和工程師可以利用這一功能,探索新型材料的組合和結構設計,開發出具有獨特性能和功能的產品。例如,在生物醫療領域,可以將陶瓷材料與生物高分子材料結合,制造出具有生物相容性和機械強度的組織工程支架;在電子領域,可以將陶瓷材料與金屬材料結合,制造出具有特定電學性能的電子元件。通過這種方式,森工科技陶瓷3D打印機不僅提高了打印的多樣性和復雜性,還為陶瓷材料在多領域的創新應用提供了強大的技術支撐。 森工科技陶瓷3D打印機可根據實驗設計選擇多材料打印、材料混合打印、材料梯度打印等打印墨水。中國臺灣陶瓷3D打印機生產廠家

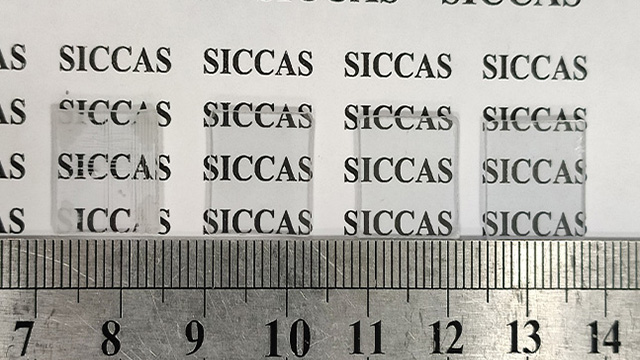

DIW墨水直寫陶瓷3D打印機在解決坯體變形問題上取得重要突破。江南大學劉仁教授團隊提出的保形干燥工藝,通過在打印底板鋪設聚乙烯疏水薄膜,并采用三階段恒溫恒濕控制(25℃/70% RH→25℃/40% RH→100℃烘干),使氧化鋁陶瓷坯體的翹曲度從自然干燥的8.6%降至0.25%。該方法基于Matlab建立的翹曲度預測模型(W=0.002T2-0.15h+0.03S),可根據固相含量(S=18-22.29%)精確調整干燥參數。實驗數據顯示,經過優化干燥的陶瓷坯體壓碎強度達70-90 N/cm,經400℃焙燒后強度進一步提升至120-200 N/cm,比表面積可達232 m2/g,為多孔陶瓷催化劑載體制造提供了關鍵技術支撐。上海多功能陶瓷3D打印機森工科技陶瓷3D打印機能夠滿足科研的多參數、數字化、高精度、小體積、可拓展等需求。

DIW墨水直寫陶瓷3D打印機采用了一種獨特的成型方式,即墨水直寫技術。這種技術通過精確控制噴頭的運動和材料的擠出,能夠將陶瓷漿料或其他材料按照預設的數字模型逐層堆積成型。與傳統的3D打印技術相比,DIW技術的優勢在于其對材料的適應性更強。它可以處理各種不同黏度、不同成分的材料,包括懸浮液、硅膠、水凝膠等,極大地拓寬了3D打印的應用范圍。這種技術的在于其能夠實現材料的連續擠出,并且可以根據需要調整擠出的速度和壓力,從而實現精確的成型效果。DIW墨水直寫陶瓷3D打印機的這一技術原理,使其在生物醫療、組織工程、食品、藥品等領域具有的應用前景。

DIW墨水直寫陶瓷3D打印機在航空航天領域具有重要的應用價值。航空航天領域對材料的性能要求極高,陶瓷材料因其輕質、度和耐高溫特性而備受關注。DIW技術能夠制造出具有復雜結構和高性能的陶瓷部件,如發動機的隔熱部件和傳感器外殼。通過精確控制陶瓷墨水的沉積,可以實現材料的梯度設計和功能集成,滿足航空航天領域對材料的多樣化需求。例如,研究人員可以利用研究出DIW墨水直寫陶瓷3D打印機制造出具有梯度熱導率的陶瓷隔熱層,有效保護發動機部件免受高溫損傷。森工科技陶瓷3D打印機壓力分辨率達 1kPa,質量誤差 ±3%,確保高精度成型。

DIW墨水直寫陶瓷3D打印機在核能領域的應用取得進展。中國原子能科學研究院采用SiC陶瓷墨水,通過DIW技術打印出微型核反應堆的燃料包殼。該包殼設計有螺旋形冷卻通道,直徑1.2 mm,壁厚0.3 mm,打印精度達±50 μm。材料測試表明,SiC包殼在1000℃高溫下的熱導率為80 W/(m·K),比傳統不銹鋼包殼高3倍,且對中子吸收截面低。相關模擬顯示,采用3D打印SiC包殼可使反應堆堆芯溫度降低200℃,提升運行安全性。該技術已通過中國核的初步評審,進入工程樣機階段。森工陶瓷3D打印機機械定位精度可達±10μm,質量誤差精度±3%、確保打印過程的高度精確性和穩定。河南陶瓷3D打印機用途

DIW墨水直寫陶瓷3D打印機,通過控制漿料擠出量和路徑,可打印出具有精細內部結構的陶瓷部件。中國臺灣陶瓷3D打印機生產廠家

DIW墨水直寫陶瓷3D打印機在極端環境傳感器領域的應用。中國科學院上海硅酸鹽研究所開發的ZrO?基氧傳感器,通過DIW技術打印出多孔電極結構,響應時間(t90)從傳統傳感器的10秒縮短至2秒,在800℃高溫下穩定性達1000小時。該傳感器已用于鋼鐵冶金過程的實時氧含量監測,測量精度達±0.1%。批量生產數據顯示,3D打印傳感器的一致性(標準差<2%)優于傳統成型工藝(標準差>5%),制造成本降低30%。隨著工業4.0推進,高溫陶瓷傳感器市場需求年增長率保持35%。中國臺灣陶瓷3D打印機生產廠家

- 貴州食品3D打印機技術參數 2025-12-13

- 重慶食品3D打印機工廠直銷 2025-12-13

- 多功能藥物3D打印機電話 2025-12-12

- 西藏食品3D打印機咨詢報價 2025-12-12

- 中國澳門多功能3D打印機 2025-12-12

- 吉林陶瓷3D打印機功能 2025-12-12

- 中國澳門藥物3D打印機哪家好 2025-12-12

- 山東藥物3D打印機按需定制 2025-12-12

- 安徽3D打印機廠家直銷 2025-12-12

- 細胞3d打印機 2025-12-12

- 吉林扇葉加膠平衡機廠家 2025-12-13

- 彎道鏈板流水線供應公司 2025-12-13

- 佛山機械化學鐵芯研磨拋光 2025-12-13

- 合肥市滾子鏈聯軸器定做 2025-12-13

- 紹興異形鋼管價格 2025-12-13

- 寶山區購買機械密封 2025-12-13

- 南通特殊挖機燃油濾清器價位 2025-12-13

- 泰州石油化工球閥蝶閥維修改造 2025-12-13

- 河南水中油采樣器品牌排行 2025-12-13

- 高淳區國產智能辦公 2025-12-13