實驗用無轉子流變儀DDR2025調試

橡膠制品的性能與質量差異,背后存在多重關鍵影響因素。首先,橡膠原料、添加劑及填充劑的不同組合,會直接決定制品的關鍵性能 —— 原材料選擇的差異,會讓橡膠制品在硬度、強度和耐用性上呈現明顯區別。其次,生產工藝的不同也會左右制品性能,無論是加工方式的調整,還是熱處理流程的變化,都會改變橡膠本身的特性,進而影響產品質量。此外,制品的設計思路與實際用途,也是造成差異的關鍵原因,比如針對密封件和管道的不同設計需求,會讓橡膠制品展現出適配場景的獨特性能。之后,橡膠制品在不同使用環境與條件下的表現也各不相同,例如在高溫高壓環境中,密封件需要具備更高的耐熱性與耐壓性才能滿足需求。這些因素共同作用,造就了橡膠制品多樣化的性能與質量特點。因此,選擇橡膠制品時,需結合具體需求與使用環境篩選適配產品,才能確保其性能與質量達標。無轉子設計減少了轉子與材料之間的摩擦干擾,提高了測試精度。實驗用無轉子流變儀DDR2025調試

橡膠配方優化是提升橡膠制品性能、降低生產成本的關鍵環節,而無轉子流變儀通過對不同配方橡膠的流變特性測試,為配方調整提供科學的數據支撐。在配方優化過程中,研發人員通常會改變橡膠基體(如天然橡膠、丁苯橡膠、順丁橡膠的比例)、硫化體系(如硫化劑、促進劑的種類和用量)、填充體系(如炭黑、白炭黑的種類和用量)等成分,然后利用無轉子流變儀測試各配方橡膠的硫化特性、動態黏彈性、加工流動性等參數。例如,通過對比不同硫化劑用量的硫化曲線,可確定既能保證硫化速度又能避免過硫化的比較好用量;通過分析不同填充劑配方的儲能模量和損耗因子,可優化橡膠的彈性和阻尼性能,滿足減震、密封等不同制品的需求。此外,無轉子流變儀還能快速評估配方調整對橡膠加工性能的影響,如通過靜態黏度測試判斷配方是否有利于擠出、注塑等加工工藝,從而在保證制品性能的前提下,實現配方的比較好化設計。實驗用無轉子流變儀DDR2025調試它可以實現連續變溫測試,研究材料在溫度變化過程中的流變特性演變。

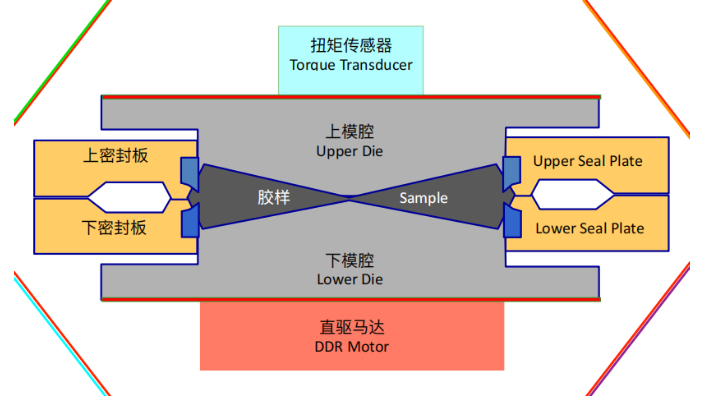

無轉子流變儀是一種用于精確測量高分子材料(尤其是橡膠、塑料等彈性體)流變特性的精密儀器,其主要特點是摒棄了傳統流變儀中的旋轉轉子結構,通過特殊的測試腔設計實現對材料動態或靜態力學性能的檢測。它能模擬材料在加工、使用過程中的受力狀態,獲取黏度、彈性模量、損耗模量、硫化曲線等關鍵參數,為材料配方優化、生產工藝調控以及產品質量檢測提供科學依據。與有轉子流變儀相比,無轉子設計減少了轉子與材料間的摩擦干擾,測試精度更高,尤其適用于對微量樣品或高黏度材料的分析,目前已廣泛應用于橡膠工業、塑料加工、涂料研發等多個領域。

在橡膠硫化特性測試中,無轉子流變儀不僅能獲取硫化曲線的關鍵特征點,還能通過曲線分析深入評估橡膠的硫化性能。例如,較小扭矩 ML 反映了未硫化橡膠的流動性,ML 值越小,說明未硫化橡膠的流動性越好,越容易充滿模具型腔,適合復雜形狀制品的成型;最大扭矩 MH 反映了硫化橡膠的交聯密度,MH 值越大,說明交聯密度越高,硫化橡膠的強度和硬度越大,但彈性可能會有所下降,需根據制品的使用要求平衡 MH 值。焦燒時間 TS1 是指從樣品放入模腔到扭矩開始明顯上升的時間,表示了橡膠的早期硫化穩定性,TS1 值越長,說明橡膠在加工過程中(如混煉、擠出)越不容易發生早期硫化(焦燒),加工安全性越高;正硫化時間 T90 是指扭矩達到最大扭矩 90% 所需的時間,表示了橡膠完成硫化所需的時間,是設定硫化工藝中保溫時間的關鍵參數,若保溫時間短于 T90,橡膠硫化不完全,性能不足;若長于 T90,可能導致過硫化,使橡膠變脆,性能下降。無轉子流變儀的操作培訓相對簡單,操作人員經過短期培訓即可上崗。

靜態測試是無轉子流變儀的另一重要功能,主要用于測量材料在恒定應力或恒定應變條件下的力學響應,常見的測試項目包括靜態黏度、蠕變與回復、應力松弛等。在靜態黏度測試中,儀器通過模腔對樣品施加恒定的剪切速率,監測所需的剪切應力,再根據黏度公式計算出材料的黏度值,該參數對判斷材料的加工流動性至關重要。而在蠕變與回復測試中,儀器會對樣品施加恒定應力,記錄樣品隨時間的形變變化(蠕變過程),隨后撤去應力,觀察樣品的形變恢復情況(回復過程),通過這兩個過程的數據,可分析材料的彈性恢復能力和黏性流動特性,為材料的使用場景選擇提供參考。儀器的控制系統能夠實現自動化操作,降低了人為因素對測試結果的影響。高效無轉子流變儀DDR2025性能

無轉子流變儀的測試范圍較廣,可覆蓋從低黏度到高黏度的多種材料。實驗用無轉子流變儀DDR2025調試

作為測定可硫化膠硫化特性的專業設備,梓盟無轉子流變儀以高精度、快效率及標準化試驗流程為關鍵優勢,在研發與質控場景中發揮著不可替代的作用。研發階段,它能幫助科研人員穿透膠料硫化的表層現象,深入解析分子交聯過程中的流變變化,為新配方的成分搭配、工藝參數設定提供精確參考;面對新材料研發需求時,它可批量測試不同候選材料的硫化特性,篩選出適配生產需求的原料,加速研發進程。在質量控制環節,儀器如同 “質控哨兵”,通過對比實測硫化數據與標準閾值,確保膠料質量穩定;依托快速檢測能力,一旦發現膠料特性與標準存在偏差,可立即推動配方或工藝調整,既提升了質控準確性,又避免了因滯后檢測導致的批量報廢,為企業降本增效提供支持。實驗用無轉子流變儀DDR2025調試

- 上海梓盟橡膠業門尼粘度儀DMV2025廠家直銷 2025-12-14

- 陜西新型門尼粘度儀選擇 2025-12-14

- 陜西國產門尼粘度儀價位 2025-12-14

- 河南有哪些門尼粘度儀品牌 2025-12-14

- 橡膠業門尼粘度儀DMV2025工作原理 2025-12-13

- 國產門尼粘度儀哪家好 2025-12-13

- 陜西高靈敏度門尼粘度儀 2025-12-13

- 梓盟高精度門尼粘度儀DMV2025怎么用 2025-12-13

- 貴州品牌門尼粘度儀廠家 2025-12-13

- 高精度門尼粘度儀DMV2025報價 2025-12-13

- 秦淮區品牌火星熄滅消音器 2025-12-14

- 湖南氯氣濃度在線監測儀 2025-12-14

- 大慶智能校準硬度計使用方式 2025-12-14

- 溫州先導式電磁閥生產廠家 2025-12-14

- 四川Brookfield錐板粘度計計量 2025-12-14

- 鹽城徠卡顯微鏡檢測 2025-12-14

- 北京在線粒子檢測多少錢 2025-12-14

- 常州載荷傳感器直銷價格 2025-12-14

- 紹興電流傳感器 2025-12-14

- 湖北高精度pH自動控制加液系統 2025-12-14