廣州模具智能無線計數器LOT技術

模具智能物料管理系統(IMS)與模具智能無線計數器的結合,實現了模具物料的智能化精細管理。無線計數器實時記錄模具的使用次數和磨損程度,并將數據傳輸至 IMS 系統,系統根據這些數據自動計算模具所需的維護物料和更換零部件的種類及數量。例如,當模具的開合模次數達到預設的維護閾值時,系統會自動生成維護工單,并向倉庫發出物料領用提示,倉庫管理人員通過 IMS 系統就能清楚了解所需物料的規格和數量,提前做好準備。對于需要更換的易損件,系統會根據無線計數器記錄的磨損數據,精細預測更換時間,確保物料在需要時剛好到位,既不會出現物料短缺影響維護,也不會造成物料積壓占用資金。此外,無線計數器還能記錄模具的存放位置信息,通過 IMS 系統的定位功能,技術人員能快速找到所需模具,減少了模具查找時間,提高了物料管理的整體效率。模具智能無線計數器功耗低節能環保。廣州模具智能無線計數器LOT技術

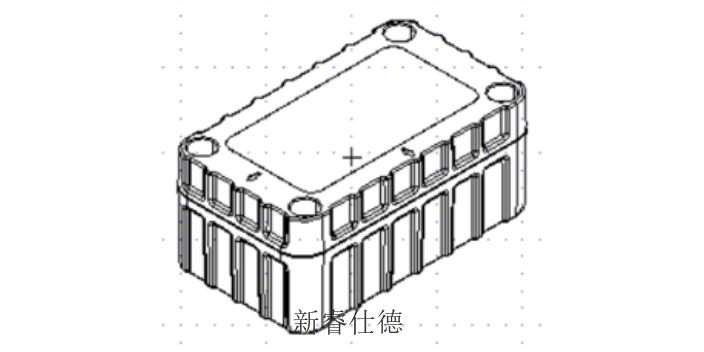

模具智能無線計數器的技術架構通常包含三個主要 層:感知層、傳輸層和應用層。感知層由高精度傳感器(如霍爾傳感器或光電傳感器)構成,負責檢測模具的物理動作,例如每次開合或沖壓事件。這些傳感器能夠以毫秒級的響應速度捕獲數據,并通過內置微處理器進行初步處理,如去噪和計數累積。傳輸層則依賴于無線通信模塊,將處理后的數據發送到遠程監控中心。常見的通信協議包括ZigBee、NB-IoT和LoRaWAN,這些低功耗廣域網技術特別適合大規模工業部署,能夠在保證數據安全的同時,延長設備電池壽命(許多計數器采用電池供電,可持續工作數年)。中山新型模具智能無線計數器怎么用模具智能無線計數器通過國際質量認證。

模具智能無線計數器在模具新產品研發測試中發揮著關鍵作用,為研發團隊提供了精細的測試數據。在新模具的試生產階段,計數器會記錄每一次試模的開合模參數、成型效果和故障情況,這些數據為研發人員改進設計提供了直接依據。比如,通過分析計數器記錄的不同型腔的填充時間差異,研發人員能優化澆注系統設計,使模具各型腔的填充更加均勻;根據試模時的壓力數據,調整模具的結構強度,避免因壓力過大導致模具變形。此外,計數器的實時數據傳輸功能讓研發團隊能在試模現場即時查看數據,及時調整測試方案,縮短研發周期。某模具企業在開發一款新型汽車覆蓋件模具時,借助無線計數器采集的測試數據,用 3 輪試模就完成了設計優化,比傳統研發流程縮短了近一半時間

智能無線計數器如何推動模具產業鏈的數字化轉型模具產業鏈的數字化轉型離不開智能硬件的支持,而模具智能無線計數器正是其中的關鍵設備之一。它通過RFID或藍牙技術,與模具制造協同智能管理平臺(SCM)聯動,實現模具使用數據的自動化采集和分析。例如,在汽車模具制造中,無線計數器可以實時記錄模具的沖壓頻率和磨損情況,并將數據反饋至MES系統,以便工程師及時調整生產工藝。此外,智能計數器的數據還能用于模具租賃管理,幫助供應商精細計費,避免糾紛。仕德智能系統有限公司的數字化解決方案將無線計數器與供應鏈協同管理系統(EAM)結合,實現模具全流程追溯,從生產到維護再到報廢,全程可視化,大幅提升產業鏈的協同效率。模具智能無線計數器幫助預測模具維護時間。

常見的通信協議包括ZigBee、NB-IoT和LoRaWAN,這些低功耗廣域網技術特別適合大規模工業部署,能夠在保證數據安全的同時,延長設備電池壽命(許多計數器采用電池供電,可持續工作數年)。應用層是用戶直接交互的界面,通常以軟件平臺或移動應用的形式呈現,提供實時數據可視化、歷史查詢、報警設置和報表生成等功能。例如,當模具使用次數接近預設閾值時,系統會自動發送短信或郵件警報,提醒維護人員安排檢修或更換,從而避免意外停機。部分高級型號還整合了機器學習算法,能通過歷史數據預測模具的剩余壽命,進一步優化維護計劃。這種多層次架構不僅確保了數據的完整性和實時性,還賦予企業高度的靈活性和可擴展性。模具智能無線計數器耐受高溫高濕環境。蘇州科技模具智能無線計數器

模具智能無線計數器具有高精度計數功能。廣州模具智能無線計數器LOT技術

智能無線計數器在模具MES系統中的集成應用模具制造管理系統(MES)的目標是實現生產過程的精細化管控,而智能無線計數器為此提供了關鍵的數據輸入。在模具加工車間,每套模具的沖壓次數、運行時間等數據通過無線傳輸實時同步至MES系統,幫助管理人員監控生產進度和設備利用率。例如,在大型沖壓模具生產中,計數器數據可以用于分析設備OEE(整體設備效率),找出生產瓶頸。仕德智能的注塑生產智能管理系統(MES)支持與多種無線計數器品牌對接,實現數據無縫集成,并通過看板展示實時生產狀態,助力企業邁向工業4.0。廣州模具智能無線計數器LOT技術

- 天津模具智能無線計數器操作 2025-12-04

- 珠海出口模具智能無線計數器廠家供應 2025-12-04

- 無錫維修模具智能無線計數器怎么用 2025-12-04

- 東莞塑料模具智能無線計數器 2025-12-04

- 江門現代化模具智能無線計數器哪家強 2025-12-04

- 湖北模具智能無線計數器訊號預警 2025-12-04

- 無錫模具智能無線計數器保養管理 2025-12-04

- 五金模具智能無線計數器使用方法 2025-12-04

- 廣州智能化模具智能無線計數器哪家強 2025-12-04

- 智能化模具智能無線計數器 2025-12-04

- 云南大公司用的貨代系統多少錢 2025-12-04

- 長寧區通用智能工廠解決方案調節 2025-12-04

- 臺州碳化硅線晶圓切割測試 2025-12-04

- 湖北跨文化交流翻譯器定制服務 2025-12-04

- 安徽掃描槍說明書 2025-12-04

- 天長推薦的安防監控系統安裝配置 2025-12-04

- 南昌住宅小區電動車充電樁加盟 2025-12-04

- 常州口碑好IT外包行業**在線為您服務 2025-12-04

- 瀘州反饋機制云鏈項目管理研究 2025-12-04

- 海南超市掃描槍 2025-12-04