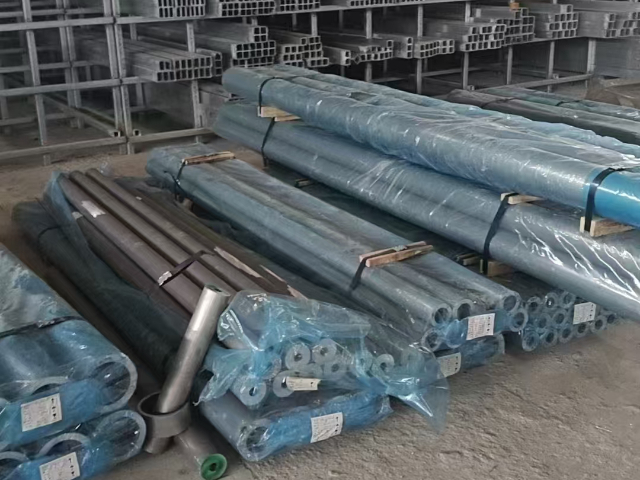

徐州鋁板鋁管

鋁管具有良好的塑性和延展性,可以通過多種冷、熱加工方法輕松地進行成型和二次加工。常見的成型工藝包括彎曲、卷邊、擴口、縮徑和旋壓等。利用現代數控彎管機,可以精確地將鋁管彎曲成復雜的三維形狀,以滿足汽車排氣系統、家具框架和健身器材等的設計需求。其優異的可加工性也體現在機械加工方面,鋁管可以進行車、銑、鉆、刨等切削加工,且加工表面光潔度高。此外,鋁管的連接方式非常靈活多樣。除了傳統的螺紋連接、法蘭連接,它還非常適合采用焊接(如TIG/MIG焊)、釬焊、粘接以及機械擠壓連接(如卡壓式連接)等方式。這些特性極大地簡化了產品的制造和組裝過程,提高了生產效率,降低了制造成本。設計師可以利用鋁管的這種易加工性,實現更加復雜、輕巧和美觀的產品結構,推動產品設計的創新。隨著輕量化和節能技術的發展,鋁管的應用前景將更加廣闊。徐州鋁板鋁管

在當今全球倡導可持續發展的背景下,鋁管的環保特性顯得尤為突出。鋁是一種100%可無限循環利用的金屬,其回收再利用過程只需消耗初次生產時5%的能源。這意味著回收鋁管具有極高的經濟和環境價值。廢棄的鋁管可以被收集、分類、熔煉,重新鑄造成鋁錠,然后用于生產新的鋁管或其他鋁制品,而不會損失其固有的金屬特性。這種閉環回收體系極大地減少了對原生鋁礦資源的依賴,降低了能源消耗和溫室氣體排放。從產品生命周期評估(LCA)的角度看,鋁管是一種對環境友好的材料選擇。此外,鋁本身無毒無味,不會對接觸的介質(如水、食品)造成污染,表面氧化膜穩定,不會向環境中浸出有害物質。因此,在包裝行業(如牙膏管、藥膏管)、食品機械和飲用水系統等領域,鋁管也得到了廣泛應用,符合嚴格的衛生和環保標準。溫州鋁管重量計算方式安裝鋁管時需要注意避免與銅等異種金屬直接接觸,以防電化學腐蝕。

鋁管在使用中可能發生的失效模式包括:過載斷裂(應力超過其強度極限)、疲勞斷裂(在交變應力作用下,即使應力低于屈服強度)、應力腐蝕開裂(在拉應力和特定腐蝕介質共同作用下)、晶間腐蝕(沿晶界選擇性腐蝕)、點蝕(局部鈍化膜破壞形成深坑)以及磨損等。預防措施需針對失效原因:通過合理設計和選材,確保工作應力在安全范圍內;優化結構以避免應力集中;針對使用環境選擇合適的耐蝕合金和表面保護;嚴格控制熱處理工藝以獲得穩定的微觀組織;定期進行無損檢測和維護,及時發現潛在缺陷。

6061 鋁合金管憑借鎂硅合金成分形成的強化相,在中等強度工業場景中應用廣。其抗拉強度可達 110-120MPa,延伸率≥12%,適合制造需要一定承重能力的結構部件。在汽車散熱器管路中,6061 鋁管經 T6 熱處理后,耐腐蝕性提升 30%,可耐受發動機艙內 - 40℃至 120℃的溫度波動,同時內壁光滑度達 Ra0.8μm,降低冷卻液流動阻力。該型號鋁管通過擠壓成型工藝生產,長度可定制至 6 米,外徑公差控制在 ±0.1mm 內,滿足精密裝配需求。在醫療器械的輸液管路中,6061 鋁管還可通過陽極氧化處理形成 20μm 厚的氧化膜,既增強耐磨性又便于消毒,符合 ISO 13485 醫療設備標準。在制造過程中,鋁管需要經過嚴格的質量檢測。

醫用鋁管(如注射器推桿、輸液器導管)需在 Class 8 潔凈車間生產,空氣中塵埃粒子(≥0.5μm)≤352000 個 /m3。材質選用 1100 純鋁(鋁含量≥99.0%),避免合金元素對人體組織的刺激,表面粗糙度 Ra≤0.2μm,減少細菌附著。加工過程中使用醫用級潤滑劑(如甘油),清洗采用去離子水(電導率≤10μS/cm)與超聲清洗(頻率 40kHz,時間 15 分鐘),確保殘留污染物≤0.1mg/cm2。較終滅菌采用環氧乙烷(EO)滅菌,殘留量≤10μg/g,無菌保證水平(SAL)達到 10??。包裝采用雙層無菌袋,內層聚乙烯袋熱封強度≥15N/15mm,防止運輸過程中污染。與銅管相比,鋁管更輕且成本更低,常用于替代銅管。揚州 臥式包裝鋁管

無縫鋁管是通過擠壓成型,沒有焊縫。徐州鋁板鋁管

新能源汽車的電池冷卻管路、空調管路大量采用鋁管替代銅管,實現減重 30-40%,提升續航里程。電池冷卻管選用 6063 鋁合金,外徑 φ8-12mm,壁厚 0.8-1.0mm,通過彎曲成型后,耐壓≥1.2MPa,滿足冷卻液循環需求。管路表面采用電泳涂裝,耐鹽霧性能≥500 小時,防止底盤飛濺的泥水腐蝕。在電機控制器冷卻系統中,鋁管與水冷板焊接采用激光焊接,焊縫寬度 0.3-0.5mm,熱影響區≤0.5mm,確保密封性能(泄漏率≤1×10?? Pa?m3/s)。安裝時通過卡扣固定,避免與車身剛性接觸,減少振動產生的噪音與疲勞損傷。徐州鋁板鋁管

- 惠州陶瓷吸嘴結構陶瓷定做 2025-12-14

- 常州好用的設備外殼加工應用 2025-12-14

- 梁溪區質量不銹鋼卷廠家供應 2025-12-14

- 工業園區好用金屬鈑金制品銷售價格 2025-12-14

- 江陰常規不銹鋼卷廠家現貨 2025-12-14

- 甘肅軋輥廠家供應 2025-12-14

- 濱湖區制造工字鋼按需定制 2025-12-14

- 福建哪里定位螺栓 2025-12-14

- 惠山區特點智能化拉絲機組聯系方式 2025-12-14

- 北京2507不銹鋼管廠 2025-12-14