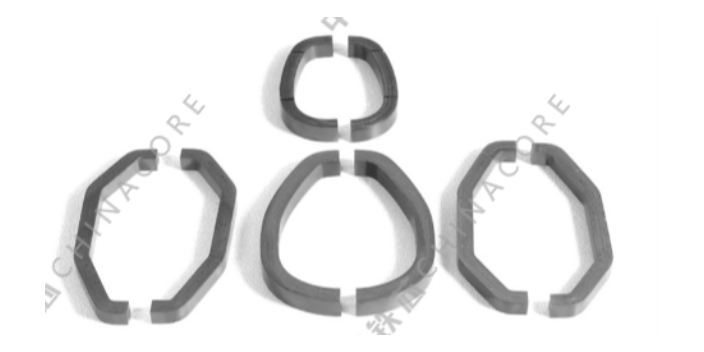

隨州ED型鐵芯

儲能設備(如儲能變流器、蓄電池充放電裝置、飛輪儲能系統)對鐵芯的高效性、穩定性和長壽命要求嚴格,不同儲能類型的鐵芯需適配特定的工作模式。在電化學儲能(如鋰電池儲能)的變流器中,鐵芯是AC/DC轉換模塊的重點部件,需采用低損耗硅鋼片(如毫米厚的冷軋取向硅鋼片),以適應變流器高頻切換(5-20kHz)的工作特性,減少能量損耗,提升儲能系統的轉換效率(目標效率≥95%);這類鐵芯還需具備良好的動態響應能力,以應對儲能系統負荷的快速變化(如負荷從0突然增至額定功率),避免磁性能波動導致的電流沖擊。在飛輪儲能系統中,電機/發電機的鐵芯需承受高速旋轉(轉速可達10000-50000r/min)帶來的離心力,因此需采用高度度硅鋼片(抗拉強度≥400MPa),疊片固定采用焊接或高度度螺栓連接,防止高速旋轉時疊片脫落;同時,飛輪儲能的工作周期短(充放電時間幾分鐘至幾小時),鐵芯需具備快速充磁和退磁能力,磁滯損耗需控制在較低水平,避免短時間內溫度急劇升高。在壓縮空氣儲能的膨脹機驅動電機中,鐵芯需適應高溫環境(膨脹機排氣溫度可達200-300℃),因此需選用耐高溫的絕緣材料(如云母涂層)和硅鋼片,磁性能在高溫下的衰減率需低于10%;此外。 鐵芯的矯頑力決定退磁難易程度;隨州ED型鐵芯

鐵芯

鐵芯的加工過程涉及多個精密環節,每個步驟的工藝把控直接影響最終產品的性能。首先是材料裁剪,硅鋼片需根據設計尺寸進行精細切割(此處用“符合設計尺寸的切割”替代違禁詞),切割方式包括沖剪、激光切割等,切割過程中需避免材料邊緣產生毛刺或變形,否則會影響疊片的貼合度。隨后是疊壓工序,將裁剪好的硅鋼片按預定方式疊加,通過螺栓、鉚釘或焊接等方式固定,疊壓時需控制好壓力,確保片與片之間緊密貼合,減少空氣間隙帶來的磁阻增加。部分鐵芯在疊壓后還會進行退火處理,將鐵芯加熱至特定溫度并保溫一段時間,再緩慢冷卻,以消除加工過程中產生的內應力,恢復材料的磁性能。表面處理也是重要環節,除了硅鋼片本身的絕緣涂層,部分鐵芯還會進行防銹處理,如噴涂防銹漆、鍍鋅等,以適應不同的工作環境。加工過程中,每道工序都會進行抽樣檢測,包括疊片的厚度公差、鐵芯的尺寸精度、絕緣涂層的附著力等,確保產品符合設計標準。 交直流鉗表鐵芯定制鐵芯的運輸溫度需把控在范圍;

鐵芯的裝配是電磁設備生產的關鍵環節,需嚴格遵循流程規范,確保與線圈、外殼等部件的精細配合,避免影響設備整體性能。裝配前需進行預處理,包括清潔鐵芯表面的油污、灰塵,檢查疊片是否存在變形或缺陷,核對鐵芯尺寸與設計圖紙是否一致;同時,需準備好裝配所需的螺栓、絕緣墊片、密封件等輔料,輔料的材質和規格需與鐵芯適配(如絕緣墊片的耐溫等級需高于鐵芯工作溫度)。裝配第一步是鐵芯定位,將鐵芯固定在設備底座或支架上,通過定位銷或基準面確保鐵芯的中心軸線與線圈的中心軸線重合,偏差需控制在毫米內,避免因偏心導致磁場分布不均。第二步是線圈繞制或安裝,若線圈需直接繞制在鐵芯上(如小型電感),需控制繞制張力均勻,避免線圈擠壓鐵芯導致變形;若線圈為預制件(如大型變壓器線圈),需緩慢將線圈套入鐵芯,套入過程中避免線圈絕緣層與鐵芯表面摩擦受損。第三步是固定與密封,通過螺栓將鐵芯與線圈、外殼固定,螺栓擰緊力矩需符合設計要求(如M10螺栓力矩為25-30N?m),防止過緊導致鐵芯變形,過松導致振動;對于有密封要求的設備,需在鐵芯與外殼接縫處涂抹密封膠(如硅橡膠),確保設備防水防塵。裝配完成后需進行試裝檢測。

鐵芯的疊片工藝是制造過程中的關鍵環節,直接影響其電磁性能和機械穩定性。通常采用,經沖壓成型后進行絕緣處理。絕緣方式包括涂覆絕緣漆、磷酸鹽處理或氧化膜形成,以確保片間電氣隔離。疊裝時,采用交錯疊片法,即相鄰層的接縫位置錯開,形成階梯狀接縫,減少磁路中的氣隙。這種設計有助于降低空載電流和鐵芯噪聲。在大型變壓器中,鐵芯柱與鐵軛采用不同的疊片方式,鐵柱部分承受主要磁通,需保證截面均勻;鐵軛部分則用于閉合磁路,結構上可適當簡化。疊片完成后,通過夾件和拉帶固定,防止運行中松動。為提高裝配精度,現代替產線采用自動化疊片設備,實現高效、一致的疊裝質量。鐵芯的幾何尺寸需嚴格控制,尤其是窗口高度和鐵心直徑,以匹配繞組尺寸。疊片過程中還需注意去除毛刺,避免短路片間絕緣。完成后的鐵芯需進行磁性能測試,驗證其符合設計要求。 鐵芯的磁飽和會導致性能下降!

鐵芯的渦流場分析是一個復雜的電磁計算問題。利用有限元分析軟件,可以建立鐵芯的三維模型,模擬其在交變磁場中的渦流分布。這種分析能夠直觀地展示鐵芯內部渦流的路徑和密度,幫助工程師識別可能存在的局部過熱區域,并優化鐵芯的結構設計(如開槽、改變接縫形狀等)以減小渦流損耗,改善溫度分布。鐵芯的磁致伸縮效應不僅產生噪聲,也可能引起相關的輔助問題。例如,在大型變壓器中,持續的磁致伸縮振動可能導致內部連接線的疲勞斷裂、絕緣材料的磨損以及緊固件的松動。理解磁致伸縮的機理,并通過材料選擇和結構設計來減小其影響,對于提高電力設備的長期運行可靠性具有實際意義。 非晶合金鐵芯的制作工藝較為特殊?平涼納米晶鐵芯

鐵芯表面若生銹會影響導電性能?隨州ED型鐵芯

電壓互感器與電流互感器類似,是電力系統中用于測量和保護的設備,其作用是將一次側的高電壓轉換為二次側的標準低電壓(通常為100V),鐵芯同樣是其重點部件,對轉換精度和穩定性起決定性作用。電壓互感器鐵芯需要具備高磁導率、低損耗、良好的絕緣性能,能夠在高電壓環境下穩定工作,準確轉換電壓。電壓互感器鐵芯的材質多為質量冷軋硅鋼片、坡莫合金或非晶合金,冷軋硅鋼片的性價比高,適用于普通精度的電壓互感器;坡莫合金和非晶合金的磁性能更優,適用于高精度電壓互感器。電壓互感器鐵芯的結構分為芯式和殼式,芯式鐵芯的結構簡單,成本較低,適用于大容量、高電壓的電壓互感器;殼式鐵芯的漏磁損耗小,機械強度高,適用于小容量、高精度的電壓互感器。鐵芯的繞組匝數與電壓轉換比相關,一次側繞組匝數多,二次側繞組匝數少,通過電磁感應實現電壓的降壓轉換。電壓互感器鐵芯的絕緣性能要求極高,由于一次側承受高電壓,鐵芯與繞組之間、繞組之間都需要采用高質量的絕緣材料,如油紙絕緣、環氧樹脂絕緣等,防止絕緣擊穿。鐵芯的接地處理也很重要,通過單點接地,將感應電荷導入大地,避免感應電壓累積。在加工過程中,電壓互感器鐵芯的尺寸精度和加工精度要求嚴格。 隨州ED型鐵芯

- 吉林食品級PVD塑膠模具涂層沉積 2025-12-13

- 進口壓鉚螺柱是什么 2025-12-13

- 鹽城鋼結構鉆機經銷 2025-12-13

- 邯鄲鐵芯定制 2025-12-13

- 青浦區重卡防松螺母報價 2025-12-13

- 青海液壓工業限位價格 2025-12-13

- 沖棒定做 2025-12-13

- 無錫家用防火門 2025-12-13

- 安徽便宜的工作臺采購 2025-12-13

- 靜安區焊錫條以客為尊 2025-12-13