西安市鏈輪廠家電話

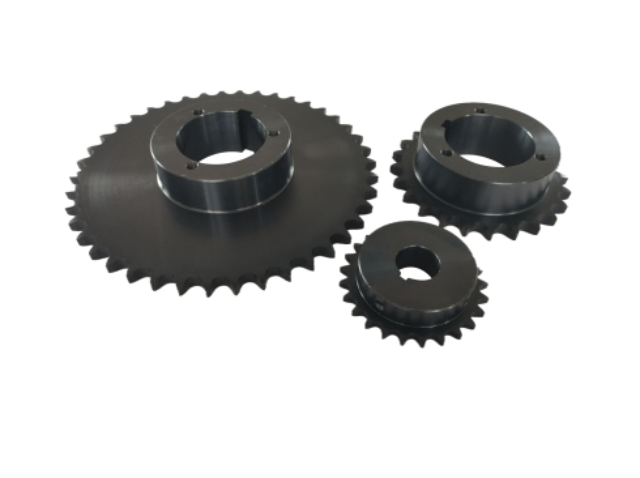

機械鏈輪是與鏈條嚙合傳遞動力的帶齒輪狀零件,是鏈傳動系統的重心部件。其基本結構由輪齒、輪轂和輪緣組成,輪齒呈均勻分布的齒槽狀,齒形需與鏈條節距匹配,確保與鏈條滾子或鏈節準確嚙合。工作時,鏈輪通過齒槽推動鏈條運動,將主動軸的動力傳遞到從動軸,傳動比由主動鏈輪與從動鏈輪的齒數比決定(傳動比 = 從動鏈輪齒數 / 主動鏈輪齒數)。與齒輪傳動不同,鏈輪通過鏈條間接傳遞動力,允許兩軸有一定的平行度誤差和中心距變化。機械鏈輪的加工需保證齒距均勻,齒頂和齒根過渡平滑,避免嚙合時鏈條受到沖擊,是實現遠距離、大中心距動力傳遞的重要零件。鏈輪表面防銹處理,延長潮濕環境使用壽命。西安市鏈輪廠家電話

驅動鏈輪的傳動特性需滿足動力傳遞效率和穩定性要求。傳動效率約 90%-95%,高于從動鏈輪,因主動傳動時嚙合更充分,且設計時需優化齒形以減少能量損耗。能適應一定范圍的轉速變化(通常 0-3000r/min),但高速運轉時需控制動平衡誤差(≤1g?cm),避免離心力導致振動。傳遞扭矩范圍廣,小型驅動鏈輪(如摩托車鏈輪)可傳遞 5-20N?m,大型驅動鏈輪(如輸送機鏈輪)可傳遞 100-500N?m,扭矩大小由材料強度和齒形尺寸決定。因是主動嚙合,齒面磨損均勻性比從動鏈輪好,但長期使用仍需關注齒頂和齒根的磨損狀態。西安市鏈輪廠家電話鏈輪長期停用需涂油防銹,避免齒面銹蝕。

驅動鏈輪的維護需重點關注動力傳遞可靠性和齒面磨損,避免動力中斷。日常需檢查鏈輪與動力軸的連接狀態,每周緊固一次連接螺栓或鍵槽定位件,防止松動導致鏈輪偏擺,加劇鏈條偏磨。每運行 1000 小時檢查齒面磨損,測量齒頂厚度,若磨損超過原厚度的 15% 或齒根出現裂紋,需及時更換(同時更換鏈條,避免新舊配合導致磨損加快)。定期清理齒槽內的異物,用硬毛刷或壓縮空氣清掃,防止雜物進入嚙合區導致齒面劃傷。潤滑方面,每 500 小時在鏈條與鏈輪嚙合處加注一次極壓鋰基潤滑脂,減少摩擦磨損,延長使用壽命。安裝時需校準鏈輪與動力軸的同軸度(誤差≤0.1mm/m),確保傳動平穩。

正時鏈輪的結構設計以相位精度和抗疲勞性為重心。齒形采用漸開線設計,齒距誤差≤0.02mm,齒面經修緣處理(齒頂和齒根各修磨 0.03mm),減少鏈條嚙合沖擊。輪轂與輪緣通過弧形輪輻連接,輪輻厚度 4-6mm,既減輕重量又能吸收振動,避免共振產生噪聲。中心孔與軸的配合為過渡配合(H7/k6),過盈量 0.01-0.03mm,確保高速旋轉時無相對滑動;部分鏈輪采用花鍵連接,傳遞扭矩更可靠。端面跳動≤0.05mm,徑向跳動≤0.03mm,保證鏈條嚙合時受力均勻,防止單邊磨損。這些設計讓鏈輪能承受發動機 1500-6000r/min 的轉速波動。鏈輪直徑根據轉速設計,適配動力輸出需求。

礦用鏈輪的材料選擇需重點應對磨損和沖擊,因礦山環境中鏈條與鏈輪嚙合時易混入粉塵、碎石,加劇齒面磨損。常用材料為 20CrMnTi、35CrMo 等較強度合金結構鋼,經整體鍛造后滲碳淬火處理,滲碳層厚度達 1.5-2mm,齒面硬度達 HRC58-62,能抵抗磨粒磨損;齒芯保持 HBS280-320 的韌性,可承受礦石沖擊產生的瞬時載荷。部分重載鏈輪(如刮板輸送機鏈輪)會采用雙金屬復合結構,齒面鑲嵌硬質合金塊(如 WC-Co 合金),耐磨性比普通淬火鋼高 3-5 倍,但成本增加 50% 以上。材料需通過沖擊韌性測試(-20℃下沖擊功≥30J),確保低溫環境下不脆斷。鏈輪是鏈傳動基礎件,選型需匹配載荷與轉速。鄭州市傳動鏈輪

鏈輪儲存需避免擠壓,防止齒形變形影響嚙合。西安市鏈輪廠家電話

非標鏈輪是根據特定傳動需求定制的非標準規格鏈輪,與標準鏈輪相比,其齒形、節距、齒數、輪轂結構等參數需按實際工況單獨設計。這類鏈輪多用于特殊傳動系統,如自動化生產線的異形輸送機構、重型機械的非標準傳動鏈組等,需匹配非標鏈條或實現特殊傳動比。設計時需綜合考慮負載大小(通常 5~500kN)、轉速范圍(0.1~1000r/min)、安裝空間限制及環境因素(如高溫、粉塵、腐蝕性介質)。例如,在冶金設備的鏈條傳動中,非標鏈輪可能采用大節距(>50mm)、少齒數(6~10 齒)設計,以適應低速重載的工況;而在精密儀器中,非標鏈輪則需小節距(<8mm)、多齒數(20~50 齒),保證傳動精度(≤0.1mm)。齒形曲線多采用漸開線或修正擺線,需通過專業軟件(如 SolidWorks、AutoCAD)進行嚙合仿真,避免與鏈條發生干涉。西安市鏈輪廠家電話

- 深圳市大扭矩聯軸器哪家好 2025-12-16

- 鄭州市半圓弧齒同步同步帶輪價格 2025-12-16

- 西安市方向盤聯軸器批發價格 2025-12-16

- 武漢市雙凸緣同步帶輪供應商 2025-12-16

- 合肥市英制同步帶輪定制廠家 2025-12-16

- 武漢市滑塊聯軸器售價 2025-12-16

- 東莞市星形彈性聯軸器廠家 2025-12-15

- 成都市鏈輪批發廠家 2025-12-15

- 武漢市五分鏈輪定制 2025-12-15

- 準雙曲面齒輪 2025-12-15

- 石墨銅套定制 2025-12-16

- 安徽大型軋花機價格 2025-12-16

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 虹口區移液器聯系方式 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江Marposs 傳感器精度 2025-12-16

- 青浦區本地多功能熱壓機直銷價 2025-12-16

- 浙江316L噸桶多少錢 2025-12-16

- 浙江五金配件機加工供應商 2025-12-16