江蘇多功能電磁閥防護等級

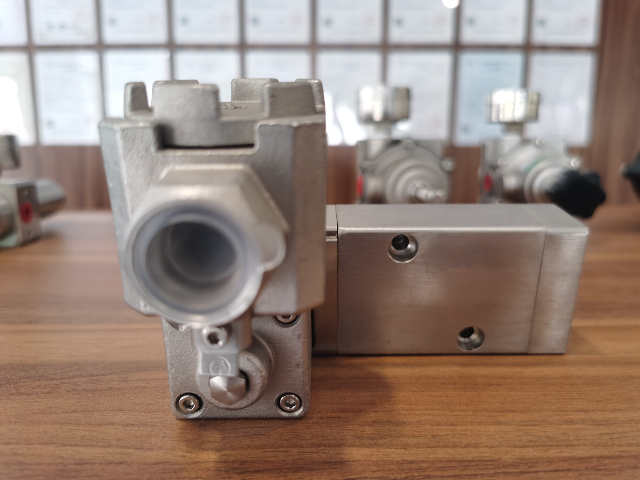

先導式電磁閥通過先導孔引入介質壓力推動主閥芯,適用于高壓(>1MPa)、大流量(Cv值>5)場景,但響應時間較長(30-50ms)。例如,在注塑機液壓系統中,先導式電磁閥可穩定控制高壓油路,但高頻切換時需配合蓄能器。直動式電磁閥直接由電磁力驅動閥芯,響應快(<10ms),但驅動力有限,適用于低壓(≤1MPa)、小流量(Cv值<1)的精密控制,如氣動點膠機。若介質含顆粒,需選擇帶硬密封的直動式電磁閥(如316L不銹鋼閥體)。大多數電磁閥在安裝時需要遵循介質流向指示,以確保正常工作。江蘇多功能電磁閥防護等級

電磁閥的能效提升方案在工業生產中扮演著重要的角色,能效優化可降低30%以上能耗。其技術路徑包括:永磁保持技術(待機功耗降至0.5W,較傳統產品節能90%)、PWM脈沖寬度調制(根據負載需求動態調節線圈電流)和集成壓力傳感器(避免過度加壓)。例如,某飲料廠采用永磁電磁閥后,年節電量達8萬kWh,同時減少線圈發熱導致的介質溫度波動(±0.5℃以內)。這在很大程度上節省了生產成本,提高了利潤,需注意,永磁電磁閥在斷電時需手動復位,不適用于安全聯鎖場景。常熟不銹鋼電磁閥電源電壓在燃氣管道中的電磁閥,在檢測到泄漏或危險情況時,能迅速關閉以防危險發發生。

電磁閥的的響應時間在系統中扮演很重要的角色,響應時間直接影響系統響應速度和穩定性。例如,在氣動伺服系統中,電磁閥響應時間每縮短1ms,系統帶寬可提升5Hz。優化措施包括:采用低電感線圈(如銅包鋁線繞制);減輕閥芯質量(如中空結構設計);增加復位彈簧預緊力(但需權衡驅動力需求)。某數控機床案例中,將電磁閥響應時間從25ms優化至8ms后,加工精度提高了15%。但需注意,過度縮短響應時間可能導致水錘效應,需通過阻尼孔或蓄能器抑制壓力沖擊。

當環境溫度過高時,電磁閥線圈的絕緣材料和絕緣結構在高溫下可能會受到熱老化的影響,這種熱老化會導致絕緣材料的性能下降,使其不能有效地阻止電流的泄漏,電流泄漏會在線圈內部產生額外的熱量,從而使線圈發熱。而且線圈的電阻會隨著溫度的升高而增加,這是因為線圈的導體材料在高溫下的電阻率會增加,電阻的增加意味著在通過相同電流的情況下,線圈會產生更多的熱量,從而導致線圈發熱。并且,在高溫環境下,線圈的散熱變得更加困難。熱量更難以從線圈中散發出去,導致線圈溫度持續升高。如果散熱不及時,線圈就會過熱。而且高溫還可能導致線圈的導體材料和絕緣材料發生熱膨脹,這種熱膨脹可能會改變線圈的結構,使其不能正常工作,進而導致線圈發熱。電磁閥的工作壓力范圍是指閥體可穩定工作的介質壓力范圍,超出會導致泄漏或無法動作,需根據系統壓力選型。

電磁閥線圈電壓包括AC(24V、110V、220V)和DC(12V、24V)兩類。AC線圈啟動力大但易發熱,DC線圈壽命長且節能。特殊場合如太陽能系統選用低功耗DC線圈(0.5-1W)。此外,交流電磁閥需注意電壓波動(±10%),否則可能燒毀線圈;直流型需防電壓反接。防浪涌設計可通過并聯二極管或RC電路實現。不同介質需匹配閥體材質和密封材料。例如,腐蝕性酸堿液選用聚四氟乙烯(PTFE)閥體,油類介質適用NBR密封圈,高溫蒸汽(>180℃)需金屬硬密封。粘度高的介質(如液壓油)可能導致閥芯卡滯,需選大通徑或帶強制先導結構的型號。雜質多的流體應加裝過濾器(目數≥40μm),防止先導孔堵塞。電磁閥按照工作原理可分為直動式、先導式和分步直動式三種類型。常熟常溫型電磁閥裝配要求

長期不用電磁閥時要關閉前后手動閥,排空介質,定期通電測試,防止閥芯銹蝕。江蘇多功能電磁閥防護等級

電磁閥無法開啟的可能原因包括:1)電源故障(線圈斷路或電壓不足),需用萬用表檢測線圈電阻(正常值通常為50-200Ω);2)壓差不足(先導式電磁閥需≥0.05MPa啟動壓差),需檢查系統壓力;3)閥芯卡死(介質結晶或異物堵塞),需拆卸清洗閥體;4)密封件膨脹(高溫介質導致橡膠密封失效),需更換耐高溫材質。例如,某工廠電磁閥因冷卻水硬度高導致先導孔結垢,通過定期加裝Y型過濾器解決。此外,低溫環境下需選用低溫潤滑脂以防止閥芯凍結。江蘇多功能電磁閥防護等級

- 江蘇KZ03空氣過濾減壓器有哪些 2025-12-24

- 江蘇防爆等級限位開關 2025-12-24

- 常熟分體式閥位變送器配件 2025-12-24

- 江蘇智能閥位變送器電源接口 2025-12-24

- 溫州分體式閥位變送器怎么樣 2025-12-24

- 機械式閥位變送器電源接口 2025-12-24

- 溫州如何選空氣過濾減壓器有幾種 2025-12-24

- 江蘇國產空氣過濾減壓器使用壓力 2025-12-24

- 江蘇國產閥位變送器電源接口 2025-12-23

- 常溫型限位開關批發 2025-12-23

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 盾構導向慣性導航系統工作原理 2025-12-24

- 西藏無人機載紫外成像儀參數 2025-12-24

- 個性化近紅外光譜檢測儀器 2025-12-24