泰安機械零部件代加工

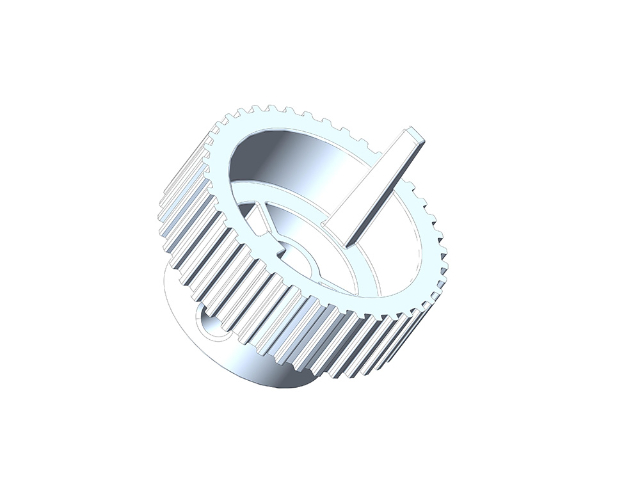

隨著各行業(yè)對產(chǎn)品質量和性能要求的不斷提高,不銹鋼零部件市場呈現(xiàn)出良好的發(fā)展趨勢。一方面,市場需求持續(xù)增長。在建筑領域,隨著城市化進程的加快和人們對建筑品質要求的提升,不銹鋼零部件在高級建筑中的應用越來越寬泛;在食品加工和醫(yī)療器械行業(yè),對食品安全和醫(yī)療質量的重視促使企業(yè)不斷更新設備,對不銹鋼零部件的需求也日益增加。另一方面,技術創(chuàng)新推動產(chǎn)品升級。新材料、新工藝的不斷涌現(xiàn),使得不銹鋼零部件的性能得到進一步提升。例如,新型不銹鋼材料的研發(fā),提高了不銹鋼的耐腐蝕性和強度;先進的制造工藝,如激光切割、3D打印等,能夠實現(xiàn)更復雜形狀零部件的制造,提高生產(chǎn)效率和產(chǎn)品質量。此外,環(huán)保要求的提高也促使不銹鋼零部件行業(yè)向綠色制造方向發(fā)展。企業(yè)更加注重生產(chǎn)過程中的節(jié)能減排和廢棄物的回收利用,開發(fā)環(huán)保型不銹鋼零部件產(chǎn)品,以滿足市場對環(huán)保產(chǎn)品的需求。可以預見,未來不銹鋼零部件市場將繼續(xù)保持穩(wěn)定增長,為各行業(yè)的發(fā)展提供更質量的產(chǎn)品和服務。汽車變速器中的異形齒輪通過滾齒-磨齒復合工藝,降低嚙合噪音至65dB以下。泰安機械零部件代加工

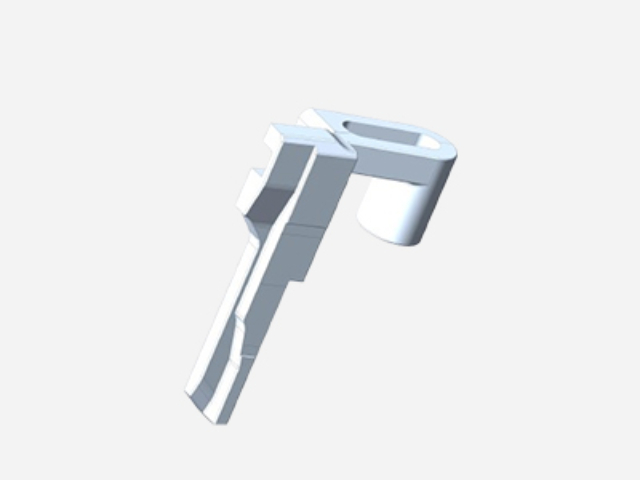

醫(yī)療器械零部件對無菌與生物相容性要求極高,澤信新材料采用 MIM 技術與醫(yī)療級材料,生產(chǎn)符合醫(yī)療標準的零部件。材料選擇上,公司選用純鈦粉末(純度≥99.9%)或 316L 不銹鋼粉末,其中純鈦零部件經(jīng) MIM 工藝制成后,表面粗糙度 Ra≤0.8μm,無孔隙、無毛刺,減少細菌滋生風險;通過電化學拋光處理,零部件表面形成鈍化膜,進一步提升生物相容性,經(jīng)細胞毒性測試(ISO 10993-5),無細胞毒性反應,滿足植入性與非植入性醫(yī)療器械需求。生產(chǎn)過程中,澤信新材料在萬級潔凈車間進行注射、脫脂工序,避免粉塵污染;燒結階段采用真空燒結,防止金屬氧化,確保零部件純度;成品需經(jīng)過 121℃、20 分鐘高壓蒸汽滅菌,確保無菌狀態(tài)。例如為微創(chuàng)手術器械生產(chǎn)的鉗頭零件,公司通過 MIM 技術一體成型復雜鉗口結構,尺寸精度控制在 ±0.01mm,滿足精細手術操作需求;經(jīng)疲勞測試,該鉗頭在 10 萬次開合操作后,無結構變形,鉗口夾持力下降≤5%,完全符合醫(yī)療使用標準。目前澤信新材料已為醫(yī)療企業(yè)提供手術器械、診斷設備等領域的零部件,支持 FDA、CE 認證相關測試,同時提供無菌包裝服務,助力醫(yī)療企業(yè)快速獲得市場準入,售前技術團隊可協(xié)助客戶進行零部件結構優(yōu)化,降低醫(yī)療器械研發(fā)成本。徐州鎖具零部件代加工五金工具的連接件零部件,讓各個部分緊密組合。

增材制造(3D打印)技術為異形零部件的制造開辟了新路徑。其通過逐層堆積材料的方式,徹底擺脫了傳統(tǒng)加工的刀具可達性限制,可直接實現(xiàn)復雜內腔、懸垂結構與點陣晶格的一體化成型。例如,GE航空采用電子束熔化(EBM)技術打印LEAP發(fā)動機燃油噴嘴,將原本由20個零件焊接而成的組件簡化為單件,重量減輕25%且耐高溫性能提升3倍;醫(yī)療領域,強生公司通過選擇性激光熔化(SLM)工藝制造個性化髖關節(jié)假體,其多孔表面結構可模擬人體骨小梁,明顯縮短術后康復周期。更關鍵的是,增材制造支持“設計-制造”同步迭代:工程師可在48小時內完成從CAD模型到成品的全流程,較傳統(tǒng)模具開發(fā)周期縮短90%。然而,該技術仍面臨材料性能波動、殘余應力控制等挑戰(zhàn),需通過多激光協(xié)同、熱處理工藝優(yōu)化等手段進一步提升成品質量。

電動工具對零部件的強度、耐疲勞性與輕量化要求嚴苛,澤信新材料通過MIM技術為行業(yè)提供了突破性方案。在電鉆齒輪箱領域,公司為某國際品牌開發(fā)的MIM鋼制行星齒輪組,通過粉末冶金配方調整將齒面硬度提升至HRC62,同時將重量減輕25%,傳動噪音降低5分貝,該產(chǎn)品已通過200小時連續(xù)負載測試,壽命較鍛造件延長2倍。在角磨機領域,澤信研發(fā)的鈦鋁合金散熱風扇,利用MIM技術實現(xiàn)葉片厚度從1.2毫米減至0.5毫米,在轉速15000rpm下仍保持結構穩(wěn)定,散熱效率提升30%,助力客戶產(chǎn)品通過歐盟ERP能效認證。目前,公司電動工具產(chǎn)品線涵蓋齒輪、軸承、散熱組件等6大類異形件,與博世、史丹利百得等企業(yè)建立長期合作,年交付量超800萬件。衛(wèi)星天線支架的異形桁架結構經(jīng)拓撲優(yōu)化,材料利用率提升40%的同時剛度達標。

齒輪采用修緣齒形設計,減少齒面接觸應力,提升換擋平順性,同時延長齒輪使用壽命。精度檢測環(huán)節(jié),公司采用三坐標測量儀對變速器零部件的關鍵尺寸(如齒輪模數(shù)、撥叉行程)進行 100% 檢測,確保尺寸一致性;通過動態(tài)換擋測試臺,模擬自行車騎行工況(負載 500N、轉速 60r/min),測試換擋順暢性與準確性,換擋成功率達 99.9%。目前該類自行車變速器零部件已應用于山地車、公路車領域,客戶反饋變速器換擋順暢,無卡滯現(xiàn)象,換擋精度滿足專業(yè)騎行需求,澤信新材料可根據(jù)自行車變速器的速別(如 11 速、12 速),定制零部件參數(shù),支持自行車企業(yè)開發(fā)高性能變速器,交付周期控制在 20-25 天,滿足季節(jié)性生產(chǎn)需求。五金工具零部件中的螺絲,雖小卻起著穩(wěn)固連接的關鍵作用。徐州鎖具零部件報價

異形復雜零部件的環(huán)保材料應用,符合可持續(xù)發(fā)展的理念與要求。泰安機械零部件代加工

澤信新材料建立完善的零部件質量檢測體系,嚴格執(zhí)行國家與行業(yè)標準,確保產(chǎn)品質量可控。公司配備 30 余臺精密檢測設備,涵蓋尺寸檢測(三坐標測量儀、投影儀)、性能檢測(萬能材料試驗機、沖擊試驗機)、微觀檢測(金相顯微鏡、硬度計)、環(huán)境檢測(鹽霧試驗箱、高低溫試驗箱)四大類,實現(xiàn)零部件全維度檢測。在檢測流程上,原材料入廠需進行成分分析與粒度檢測(粉末粒度分布 10-45μm);生產(chǎn)過程中,每 2 小時抽樣檢測零部件尺寸與密度,尺寸精度控制在 ±0.02mm,密度偏差≤0.1g/cm3;成品需進行 100% 外觀檢測(無毛刺、無裂紋)與 20% 性能抽樣檢測(抗拉強度、硬度、沖擊韌性),性能合格率達 99.8% 以上。泰安機械零部件代加工

- 中國香港異形復雜零部件代加工 2025-12-14

- 廣州五金零部件技術指導 2025-12-14

- 蘇州異形復雜零部件報價 2025-12-14

- 南昌戶外用品零部件量大從優(yōu) 2025-12-14

- 廣州戶外用品零部件代加工 2025-12-13

- 深圳LED箱體零部件大概多少錢 2025-12-13

- 宿遷機械零部件大概多少錢 2025-12-13

- 德州五金零部件代加工 2025-12-13

- 寧波異形復雜零部件價位 2025-12-13

- 無錫機械零部件 2025-12-13

- 甘肅精密壓鑄周邊設備三手 2025-12-14

- 錫山區(qū)靠譜的水處理設備采購 2025-12-14

- 小型錨固釘批發(fā) 2025-12-14

- 江蘇銀焊材電話 2025-12-14

- 四川外圓主動量儀選購 2025-12-14

- 常規(guī)橡塑密封件 2025-12-14

- 西安機械工業(yè)限位價格 2025-12-14

- 上海鉆頭CBN砂輪多少錢 2025-12-14

- 四川固態(tài)硬盤盒鋁合金壓鑄供應商 2025-12-14

- 江蘇定制合金刀具廠家電話 2025-12-14