廈門機械零部件廠家現貨

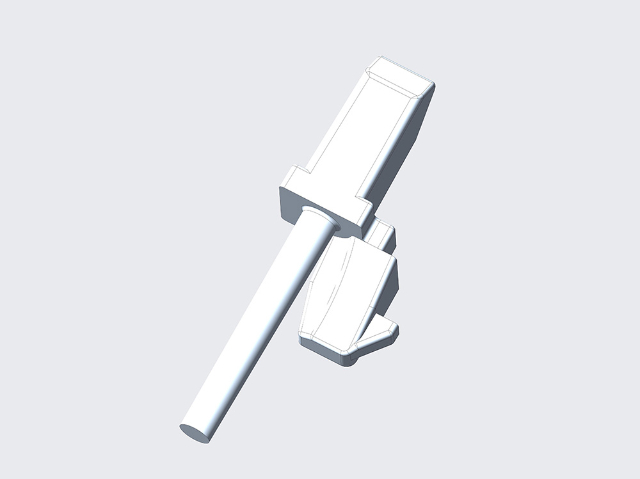

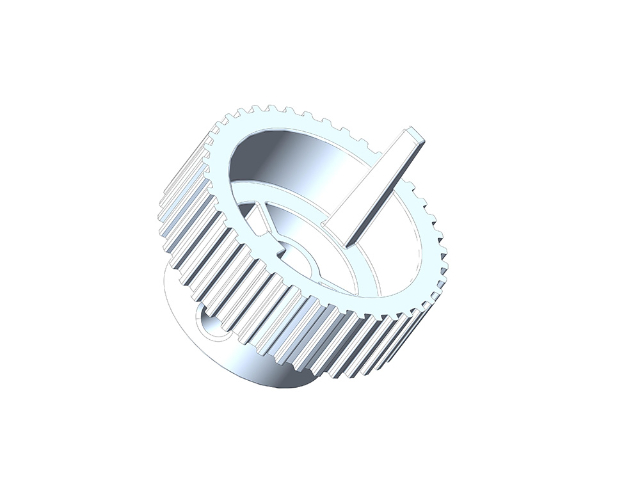

電錘活塞設計為中空結構,減輕重量的同時,通過壁厚均勻分布,提升抗沖擊穩定性。耐沖擊測試環節,公司采用落錘沖擊試驗機,對零部件進行沖擊測試:電動工具齒輪在 5J 沖擊能量下,無裂紋;電錘活塞在 10J 沖擊能量下,無變形,完全符合電動工具使用標準。目前該類耐沖擊零部件已應用于沖擊鉆、電錘、電鋸等電動工具,客戶反饋零部件在高頻沖擊工況下,使用壽命較傳統工藝產品提升 2 倍以上,澤信新材料可根據電動工具的沖擊參數,定制零部件耐沖擊方案,交付周期控制在 15-20 天,滿足電動工具企業快速生產需求。異形復雜零部件的裝配過程需嚴格把控,確保各部件間的準確對接與穩固連接。廈門機械零部件廠家現貨

為確保不銹鋼零部件的質量和性能符合要求,需要嚴格的質量檢測標準。外觀檢測是第一步,檢查零部件表面是否有劃痕、裂紋、氣泡、凹陷等缺陷,表面粗糙度是否符合規定要求。尺寸精度檢測也非常重要,使用專業的測量工具,如卡尺、千分尺、三坐標測量儀等,對零部件的尺寸、形狀和位置精度進行檢測,確保其符合設計圖紙的要求。化學成分分析是檢測不銹鋼零部件質量的關鍵環節,通過光譜分析等方法,檢測不銹鋼中各種合金元素的含量是否在規定范圍內,因為化學成分直接影響不銹鋼的性能。力學性能檢測包括拉伸試驗、硬度試驗、沖擊試驗等,拉伸試驗可以測定不銹鋼的抗拉強度、屈服強度和伸長率等指標;硬度試驗用于檢測不銹鋼的硬度;沖擊試驗則評估不銹鋼在沖擊載荷下的韌性。此外,還需要進行耐腐蝕性檢測,通過鹽霧試驗、浸泡試驗等方法,模擬不同的腐蝕環境,檢測不銹鋼零部件的耐腐蝕性能,確保其在實際使用中能夠長期穩定運行。德州異形復雜零部件報價醫療內窺鏡的異形導管采用多腔共擠工藝,確保各通道單獨密封。

轉軸零部件的失效模式主要包括疲勞斷裂、磨損、腐蝕及振動異響,其中疲勞斷裂占比超60%,是可靠性設計的關鍵挑戰。疲勞斷裂多因交變載荷(如汽車傳動軸的彎曲-扭轉復合應力)導致裂紋擴展,例如某風電齒輪箱軸在運行3年后發生斷裂,根源是軸肩過渡圓角半徑過小(設計值為R2mm,實際為R1.5mm),引發應力集中;磨損則與潤滑狀態、表面硬度相關,如筆記本電腦轉軸的潤滑脂失效會導致開合阻力上升300%,用戶需頻繁更換;腐蝕在海洋環境(如船舶推進軸)或化工場景(如泵軸)中尤為突出,316L不銹鋼軸在海水中的腐蝕速率可達0.1mm/年,需通過鍍層(如鎳基合金)或陰極保護延長壽命。可靠性提升策略包括:設計優化,如采用大圓角過渡、增加退刀槽等結構降低應力集中;材料升級,如使用18CrNiMo7-6合金鋼替代42CrMo,使軸的抗疲勞性能提升2倍;工藝改進,如通過深冷處理(-196℃)消除殘余應力,使風電主軸的低溫脆性風險降低50%;狀態監測,如在工業機器人關節軸安裝振動傳感器,通過AI算法預測剩余壽命,實現預防性維護。

轉軸零部件的制造依賴“精密加工+表面強化+智能裝配”的全鏈條技術。精密加工環節,五軸聯動磨削(如德國勇克機床)可實現軸類零件的圓度誤差≤0.2μm,表面粗糙度Ra<0.05μm;超精研磨技術(如日本光洋精工的“納米級拋光”)則用于高級軸承軸頸的加工,使接觸疲勞壽命提升3倍。表面強化方面,激光淬火(如汽車傳動軸表面硬度可達HRC60)可形成0.5-1mm厚的硬化層,抗磨損能力提升5倍;滲碳淬火(如風電主軸)則通過控制碳濃度梯度,實現“表硬心韌”的復合性能。智能裝配領域,機器人柔性裝配線(如ABB的IRB6700)可自動完成軸與軸承、齒輪的壓裝,壓裝力控制精度達±50N,裝配效率較人工提升80%。此外,在線檢測技術(如雷尼紹的REVO測頭)可實時監測軸的圓度、同軸度等參數,將廢品率從3%降至0.2%以下。中國企業在高級裝備領域已取得突破,例如洛陽LYC軸承的數控機床主軸軸承精度達P2級(國際標準高級),替代進口產品節約成本40%。異形結構件的仿真分析需耦合流固熱多物理場,預測服役狀態下的變形量。

消費電子零部件對外觀與尺寸精度要求同等嚴苛,澤信新材料通過工藝優化,實現兩者協同控制。在外觀控制上,公司選用高純度金屬粉末(純度≥99.5%),減少粉末中的雜質導致的外觀缺陷;注射環節控制注射壓力與速度,避免零部件出現飛邊、氣泡,飛邊厚度≤0.05mm,氣泡數量≤1 個 /dm2;燒結后采用精密磨削或拋光處理,零部件表面粗糙度 Ra≤0.4μm,無劃痕、凹陷等缺陷。在尺寸控制上,采用高精度模具(模具精度 ±0.005mm),配合精密注射設備,零部件尺寸精度達 ±0.01mm,形位公差≤0.005mm,滿足消費電子小尺寸裝配需求(如手機零部件裝配間隙≤0.02mm)。通過采用先進制造技術,這款異形復雜零部件的加工周期大幅縮短。常州異形復雜零部件代加工

這款異形復雜零部件的散熱設計獨特,有效提升了裝備的散熱性能。廈門機械零部件廠家現貨

為進一步提升零部件性能與外觀,澤信新材料開發多種表面處理工藝,適配不同應用場景需求。針對耐腐蝕需求,公司提供鈍化處理(適用于不銹鋼零部件)與鍍鋅處理(適用于鐵基零部件):鈍化處理通過化學轉化,在零部件表面形成氧化膜,鹽霧試驗可達 500-1000 小時;鍍鋅處理采用熱浸鍍鋅,鋅層厚度 50-80μm,鹽霧試驗可達 800-1200 小時。針對耐磨需求,提供滲碳、滲氮處理:滲碳處理使零部件表面硬度達 HRC 58-62,適用于傳動齒輪、軸類零件;滲氮處理形成高硬度滲氮層(HV 800-1000),適用于高精度、低變形需求的零部件(如醫療器械零件)。廈門機械零部件廠家現貨

- 泰州機械零部件大概多少錢 2025-12-07

- 宿遷五金零部件是什么 2025-12-07

- 南昌戶外用品零部件價位 2025-12-07

- 珠海戶外用品零部件廠家現貨 2025-12-07

- 鎮江戶外用品零部件 2025-12-07

- 廣州五金零部件價位 2025-12-07

- 青島轉軸零部件報價 2025-12-06

- 無錫LED箱體零部件技術指導 2025-12-06

- 江門轉軸零部件市場價格 2025-12-06

- 德州戶外用品零部件代加工 2025-12-06

- 杭州碟形彈簧推薦廠家 2025-12-07

- 北京膜片式冷藏車離合器維修 2025-12-07

- 廣州景觀噴嘴定制 2025-12-07

- 馬鞍山DIN580螺栓批發廠家 2025-12-07

- 青島比較好的橡塑密封件廠家電話 2025-12-07

- 福建智能壓鑄周邊設備噴霧機器人 2025-12-07

- 紹興2205三通選型 2025-12-07

- 南京專業振動篩鉚釘批發價 2025-12-07

- 尼龍電柜門內鉸鏈批發 2025-12-07

- 上海官方環槽鉚釘廠家供應 2025-12-07