珠海戶外用品零部件量大從優(yōu)

轉(zhuǎn)軸零部件可按結(jié)構(gòu)、材料與應(yīng)用場景分為三大類。結(jié)構(gòu)維度包括實心軸(如汽車半軸)、空心軸(如航空傳動軸,減重30%同時提升抗扭剛度)、柔性軸(如內(nèi)窺鏡驅(qū)動軸,可彎曲傳遞扭矩)及組合軸(如機器人關(guān)節(jié)軸,集成編碼器、制動器等多功能模塊);材料維度涵蓋碳鋼(普通機械軸)、合金鋼(高載荷軸,如風(fēng)電主軸)、鋁合金(輕量化軸,如無人機電機軸)及復(fù)合材料(碳纖維增強軸,比強度是鋼的5倍);應(yīng)用場景維度則分為通用轉(zhuǎn)軸(如家電電機軸)與專門使用轉(zhuǎn)軸(如醫(yī)療手術(shù)機器人軸,需滿足無菌、耐腐蝕要求)。技術(shù)特性上,高級轉(zhuǎn)軸需實現(xiàn)“三高”目標(biāo):高精度(如數(shù)控機床主軸徑向跳動≤1μm)、高剛性(如工業(yè)機器人關(guān)節(jié)軸抗變形能力需>50N/μm)、高壽命(如風(fēng)電齒輪箱軸疲勞壽命需超20年)。例如,西門子數(shù)控機床主軸采用陶瓷混合軸承,使轉(zhuǎn)速從8000rpm提升至20000rpm,同時將熱變形量控制在0.5μm以內(nèi),直接推動加工精度進入納米級時代。這款異形復(fù)雜零部件的密封性能優(yōu)異,有效防止了液體或氣體的泄漏。珠海戶外用品零部件量大從優(yōu)

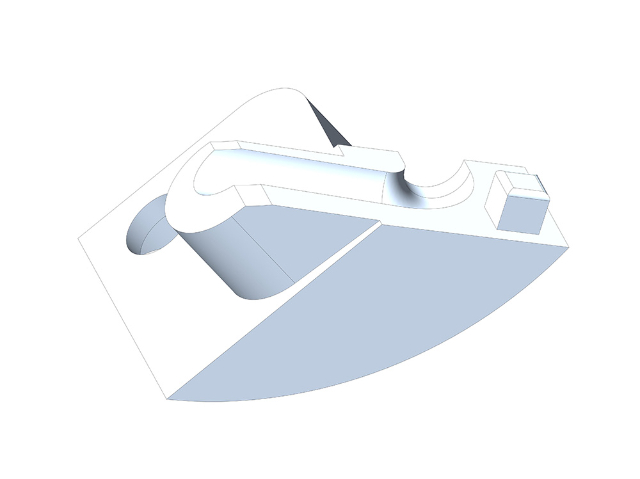

澤信新材料主營的鐵基料與不銹鋼零部件,在性能與應(yīng)用場景上各有優(yōu)勢,公司為客戶提供專業(yè)選型建議。鐵基料零部件以低合金強度鐵粉為原料,經(jīng) MIM 工藝制成后,抗拉強度 600-800MPa,硬度 HRC 25-30,成本較不銹鋼低 20%-30%,適配對成本敏感、無強腐蝕需求的場景(如機械傳動系統(tǒng)、電動工具);通過滲碳、淬火等熱處理,鐵基料零部件表面硬度可提升至 HRC 55-60,耐磨性明顯增強,適用于齒輪、軸類等傳動零件。不銹鋼零部件以 304、316L 不銹鋼粉末為原料,304 不銹鋼零部件抗拉強度 500-600MPa,耐腐蝕性中等,適用于輕度潮濕環(huán)境(如家電內(nèi)部零件);316L 不銹鋼含鉬元素,耐腐蝕性優(yōu)異,抗拉強度 550-650MPa,適用于戶外、醫(yī)療、食品等強腐蝕或高潔凈需求場景(如戶外用品、醫(yī)療器械),但成本較鐵基料高 30%-40%。青島自行車變速器零部件是什么這款異形復(fù)雜零部件集成了多種功能,實現(xiàn)了空間的較大化利用與高效運作。

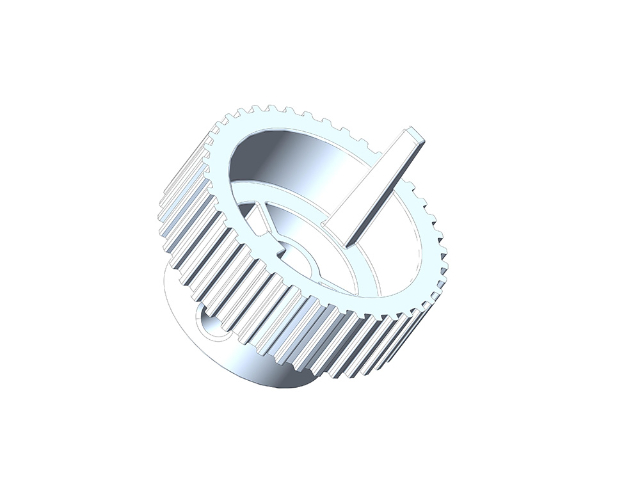

東莞市澤信新材料科技有限公司依托金屬粉末注射成型(MIM)技術(shù),打造高精度轉(zhuǎn)軸零部件生產(chǎn)體系,解決傳統(tǒng)工藝難以實現(xiàn)的復(fù)雜結(jié)構(gòu)加工難題。在材料選擇上,公司主營鐵基料與不銹鋼材質(zhì),其中鐵基料選用低合金強度鐵粉(含碳 0.4%-0.6%、鉻 1.2%-1.5%),經(jīng)混煉、注射、脫脂、燒結(jié)等工序,制成的轉(zhuǎn)軸零部件抗拉強度達 600-800MPa,硬度 HRC 25-30,滿足機械傳動系統(tǒng)的強度需求;不銹鋼材質(zhì)則采用 316L 粉末,具備優(yōu)異的耐腐蝕性能,適配戶外用品、醫(yī)療器械等潮濕或腐蝕性環(huán)境。生產(chǎn)過程中,澤信新材料通過精密模具設(shè)計(模具精度達 ±0.01mm),實現(xiàn)轉(zhuǎn)軸復(fù)雜結(jié)構(gòu)(如多臺階、中空孔、異形槽)的一次成型,避免傳統(tǒng)切削加工的多次裝夾誤差,尺寸精度控制在 ±0.02mm 以內(nèi)。例如為自動化設(shè)備生產(chǎn)的轉(zhuǎn)軸零部件,公司通過 MIM 工藝一體成型軸體與聯(lián)動齒輪,減少裝配環(huán)節(jié),提升傳動效率,同時降低生產(chǎn)成本 30% 以上,目前該類轉(zhuǎn)軸已應(yīng)用于電動工具、汽車行業(yè),客戶反饋使用壽命較傳統(tǒng)工藝產(chǎn)品提升 20%。

航空航天領(lǐng)域?qū)α悴考哪透邷亍⒏叩膹姸群洼p量化要求達到獨特,MIM技術(shù)通過材料創(chuàng)新與工藝升級,成為發(fā)動機、飛行控制系統(tǒng)等關(guān)鍵系統(tǒng)的關(guān)鍵制造手段。在航空發(fā)動機領(lǐng)域,MIM主要用于制造渦輪葉片冷卻孔、燃油噴嘴、導(dǎo)向葉片等部件:渦輪葉片冷卻孔需在直徑0.2毫米的孔內(nèi)實現(xiàn)螺旋形冷卻通道,傳統(tǒng)電火花加工需多次裝夾且表面粗糙度(Ra>3.2微米)易引發(fā)裂紋,而MIM通過微注射成型技術(shù)可實現(xiàn)孔徑精度±0.005毫米、表面粗糙度Ra<0.8微米,冷卻效率提升15%;燃油噴嘴需在高溫(>600℃)與高壓(>10MPa)下穩(wěn)定工作,MIM制造的鎳基高溫合金噴嘴通過控制粉末粒徑(D50=10微米)與燒結(jié)氣氛(真空度<10?3Pa),可避免晶界氧化導(dǎo)致的性能衰減,壽命較傳統(tǒng)鑄造件延長3倍。 氣動工具的氣缸零部件,為其提供強大的動力支持。

汽車行業(yè)對零部件的輕量化、高的強度和耐腐蝕性要求嚴(yán)苛,MIM技術(shù)通過材料創(chuàng)新與工藝優(yōu)化,成為燃油車與新能源汽車的關(guān)鍵制造手段。在燃油車領(lǐng)域,MIM主要用于制造變速箱同步器齒環(huán)、渦輪增壓器葉輪、安全氣囊氣體發(fā)生器外殼等部件:同步器齒環(huán)需承受高頻摩擦與沖擊載荷,MIM制造的銅基粉末冶金齒環(huán)通過添加0.5%的石墨增強自潤滑性,可將磨損率降低60%,壽命延長至50萬公里以上;渦輪增壓器葉輪需在800℃高溫下保持高的強度(抗拉強度>800MPa),MIM通過控制鎳基合金粉末的氧含量(<100ppm)與燒結(jié)氣氛(氫氣還原),可避免高溫氧化導(dǎo)致的性能衰減。在新能源汽車領(lǐng)域,MIM技術(shù)聚焦于電機、電池與電控系統(tǒng)的關(guān)鍵部件:電機轉(zhuǎn)子鐵芯需同時滿足高導(dǎo)磁率(>1.5T)與低渦流損耗,MIM制造的硅鋼片疊層結(jié)構(gòu)通過優(yōu)化粘結(jié)劑配方,可將層間絕緣電阻提升至100MΩ以上,效率較傳統(tǒng)沖壓件提高2%-3%;電池包連接片需承受大電流(>300A)與振動沖擊,MIM制造的銅鋁復(fù)合連接片通過共注射成型技術(shù)實現(xiàn)金屬界面的冶金結(jié)合,接觸電阻降低至5μΩ以下,明顯提升能量傳輸效率。隨著汽車行業(yè)向電動化、智能化轉(zhuǎn)型,MIM技術(shù)正從傳統(tǒng)動力系統(tǒng)向智能駕駛傳感器、輕量化底盤等新興領(lǐng)域拓展。鉚釘這類五金零部件,能讓不同材料牢固結(jié)合在一起。廈門異形復(fù)雜零部件量大從優(yōu)

醫(yī)療植入物的異形骨板需結(jié)合3D打印與CNC精雕,兼顧生物相容性與結(jié)構(gòu)強度。珠海戶外用品零部件量大從優(yōu)

零部件創(chuàng)新正圍繞“輕量化、智能化、可持續(xù)化”三大方向展開。輕量化方面,鎂合金零部件在汽車領(lǐng)域的應(yīng)用快速增長,其密度只為鋁的2/3,可使車身減重30%,燃油效率提升7%;智能化領(lǐng)域,MEMS傳感器(微機電系統(tǒng))將壓力、溫度、加速度等多參數(shù)集成于毫米級芯片,推動汽車從“機械控制”向“電子智能”轉(zhuǎn)型;可持續(xù)化趨勢下,生物基塑料零部件(如用玉米淀粉制成的手機外殼)可降低碳排放50%,再生鋁零部件(利用廢舊易拉罐熔煉)能耗只為原生鋁的5%。此外,數(shù)字孿生技術(shù)通過虛擬建模優(yōu)化零部件設(shè)計,使航空發(fā)動機葉片的疲勞壽命預(yù)測準(zhǔn)確率從60%提升至90%;增材制造(3D打印)實現(xiàn)“按需生產(chǎn)”,將航空零部件庫存成本降低80%。據(jù)麥肯錫預(yù)測,到2030年,智能化與可持續(xù)化零部件將占據(jù)全球市場的45%,年復(fù)合增長率達12%。珠海戶外用品零部件量大從優(yōu)

- 東莞轉(zhuǎn)軸零部件廠家現(xiàn)貨 2025-12-05

- 蘇州鎖具零部件代加工 2025-12-05

- 清遠自行車變速器金屬粉末注射推薦廠家 2025-12-05

- 濟南戶外用品零部件市場價格 2025-12-05

- 菏澤鎖具零部件技術(shù)指導(dǎo) 2025-12-05

- 江門五金零部件代加工 2025-12-05

- 德州鎖具零部件廠家現(xiàn)貨 2025-12-05

- 青島異形復(fù)雜零部件是什么 2025-12-05

- 菏澤LED箱體零部件代加工 2025-12-05

- 青島轉(zhuǎn)軸零部件量大從優(yōu) 2025-12-05

- 麗水自鎖防松螺母怎么安裝簡單 2025-12-05

- 鋁裝飾條 連接鋁管 材6061特殊器械型材 圓管弧形 2025-12-05

- 北京拉線冷藏車離合器 2025-12-05

- 重慶大口徑特氟龍軟管軟管 2025-12-05

- 長沙不銹鋼制品非標(biāo)定制工廠 2025-12-05

- 安徽GB6170螺母品牌 2025-12-05

- 無錫分離冷藏車離合器檢測 2025-12-05

- 皮線纜模具擠出機頭價格 2025-12-05

- 臨海smc模具廠家 2025-12-05

- 得喜臥式鉆機非標(biāo)定制 2025-12-05