茂名自行車變速器金屬粉末注射推薦廠家

金屬粉末注射加工在發展過程中面臨著一些技術挑戰。一方面,原材料成本較高,高性能的金屬粉末和質量的粘結劑價格不菲,增加了產品的制造成本。另一方面,脫脂和燒結過程容易出現缺陷,如脫脂不完全會導致燒結時零件鼓泡、變形,燒結溫度和時間控制不當會引起零件晶粒粗大、性能下降等問題。此外,模具的設計和制造難度較大,對于復雜形狀的零件,模具的開發成本高、周期長。為應對這些挑戰,科研人員不斷研發新型的金屬粉末和粘結劑,以降低成本并提高性能。優化脫脂和燒結工藝,通過精確控制工藝參數,減少缺陷的產生。同時,利用先進的計算機輔助設計和制造技術,提高模具的設計和制造水平,縮短開發周期。東莞市澤信新材料科技的金屬粉末注射五金工具,表面經過防滑處理,握持時手感舒適且牢固。茂名自行車變速器金屬粉末注射推薦廠家

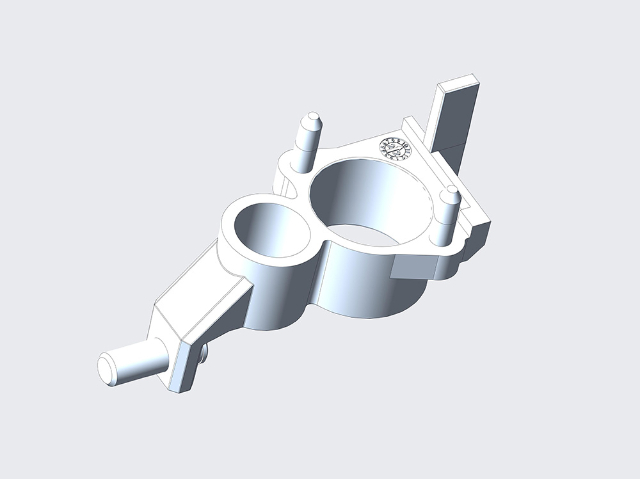

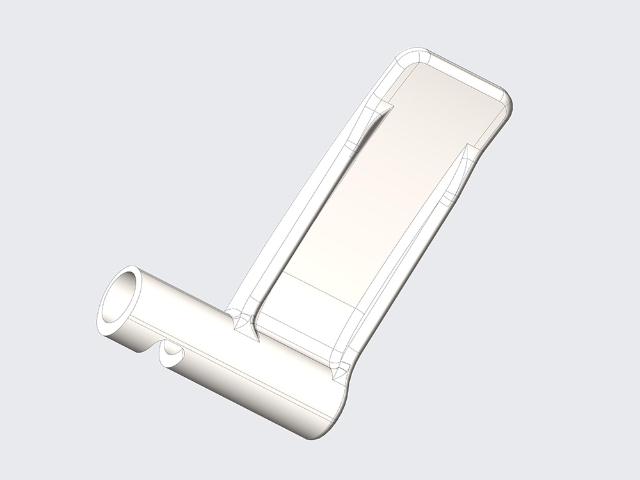

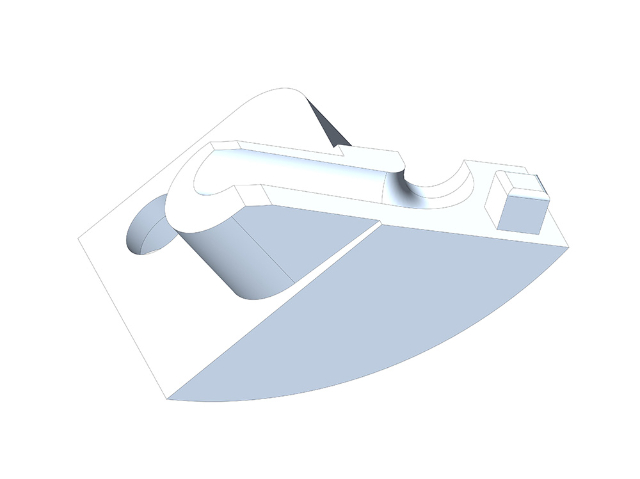

工業工具與裝備對零部件的耐磨性、抗沖擊性和制造成本敏感,MIM技術通過結構集成與規模化生產實現性能與成本的平衡。在電動工具中,MIM制造的沖擊鉆頭夾持套將傳統工藝需分步加工的六角孔、防滑紋和冷卻槽整合為單一零件,夾持力達5000N,較沖壓件提升40%,同時通過熱處理使硬度達HRC55-60,壽命延長3倍。在液壓閥體制造中,MIM不銹鋼(316L)閥芯通過多級抽芯模具實現內流道直徑0.5mm的精密成型,流量控制精度±1%,較機加工提升2倍,且單件成本降低60%。此外,MIM支持異種材料連接,如將硬質合金(WC-Co)刀頭與鋼制刀柄通過粉末包套成型,界面結合強度達300MPa,較焊接工藝提升50%,適用于切削速度200m/min的高速加工。在機器人領域,MIM制造的諧波減速器柔輪通過薄壁(厚度0.3mm)與齒形(模數0.2mm)的同步成型,傳動精度達1弧分,較傳統車削工藝提升1個數量級,同時使減速器體積縮小40%,滿足協作機器人緊湊化需求。茂名自行車變速器金屬粉末注射推薦廠家澤信研發的金屬粉末注射 LED 箱體,通過優化結構設計,在保證強度的同時節省原材料用量。

金屬粉末注射成型技術的工藝流程主要包括喂料制備、注射成型、脫脂和燒結四個關鍵環節。在喂料制備階段,需要精確控制金屬粉末的粒度分布、純度以及粘結劑的種類和比例,將金屬粉末與粘結劑在高溫下混合均勻,制成具有合適流動性和粘彈性的喂料。注射成型過程中,將喂料加熱至適宜溫度,使其具有良好的流動性,然后通過注射成型機的高壓注射,將喂料準確注入設計好的模具型腔中,冷卻后得到具有一定形狀和尺寸的生坯。脫脂環節是去除生坯中的粘結劑,通常采用熱脫脂、溶劑脫脂或催化脫脂等方法,使粘結劑逐步分解或溶解,為后續的燒結做準備。是燒結階段,將脫脂后的坯件在高溫下進行燒結,使金屬粉末顆粒之間發生擴散和結合,形成致密的金屬零件,同時提高零件的力學性能和物理性能。每個環節都需要嚴格控制工藝參數,以確保終產品的質量和性能。

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將現代塑料注射成型技術與傳統粉末冶金工藝相結合的近凈成形技術。其關鍵流程包括:將金屬粉末(粒徑通常為2-20微米)與熱塑性粘結劑(如聚甲醛、蠟基混合物)按比例混合,制成均勻的喂料;通過注射成型機將喂料注入模具型腔,形成所需形狀的“生坯”;隨后經過脫脂(去除粘結劑)和燒結(高溫致密化)兩步后處理,終獲得密度接近理論值(>98%)的金屬零件。MIM技術的比較大優勢在于能夠高效制造復雜幾何形狀的零件,其設計自由度遠高于傳統壓鑄或機加工,例如可實現內部孔洞、薄壁結構(壁厚<0.5毫米)和微小特征(尺寸<0.1毫米)的一體化成型。此外,MIM的材料利用率高達95%以上,且單件成本隨產量增加明顯降低,尤其適合中小批量(年產量1萬-100萬件)的高精度零件生產,廣泛應用于消費電子、醫療器械、汽車零部件等領域。金屬粉末注射而成的轉軸,具備良好的韌性與強度,在承受較大扭矩時不易發生變形或斷裂。

MIM工藝在環保和資源利用方面具有獨特優勢。首先,其材料利用率高(>95%),明顯減少金屬廢料產生。例如,制造航空發動機葉片時,MIM較傳統鍛造工藝可減少60%的原材料消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、粒徑分布)可恢復至新粉的90%以上,降低對原生金屬的依賴。此外,MIM的粘結劑體系(如聚甲醛、石蠟)在脫脂階段可通過熱解轉化為可燃氣體,用于燒結爐的能源補充,實現能源循環利用。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低35%,且通過采用綠色電力和低碳合金材料,可進一步將碳足跡減少至傳統工藝的1/3。隨著循環經濟理念的推廣,MIM技術正成為金屬零件制造領域實現可持續發展的關鍵路徑。金屬粉末注射工藝打造的五金螺絲刀,刀頭硬度經特殊處理,擰動螺絲時耐磨且不易磨損變形。東莞鎖具金屬粉末注射廠家

東莞市澤信新材料科技的金屬粉末注射鎖具,從原料到成品經多道檢測,保障每一把鎖的品質穩定如一。茂名自行車變速器金屬粉末注射推薦廠家

航空航天領域對零部件的耐高溫、抗疲勞和輕量化要求極高,MIM技術通過材料創新與工藝優化滿足極端環境需求。在航空發動機中,MIM制造的燃油噴嘴將傳統工藝需焊接的旋流器、噴孔和冷卻通道整合為單一零件,重量減輕40%,同時通過鎳基高溫合金(Inconel718)的MIM成型與熱等靜壓(HIP)處理,使材料在650℃下的抗拉強度達1100MPa,較鍛造件提升20%。在衛星部件中,MIM鈹合金(Be-3Al)框架通過梯度密度設計(中心區密度1.85g/cm3,邊緣區密度1.92g/cm3),在保證結構剛度的同時將振動衰減時間縮短30%,提升衛星姿態控制精度。此外,MIM支持超細粉末(D50=2μm)成型,用于制造航天器推進系統的微型閥門,閥芯與閥座間隙只2μm,泄漏率低于10??Pa·m3/s,滿足真空環境長期密封需求。在無人機領域,MIM碳纖維增強鋁基復合材料(Al-SiC)支架通過粉末混合與定向燒結,使比剛度達200GPa/(g/cm3),較純鋁提升3倍,同時減輕重量50%。茂名自行車變速器金屬粉末注射推薦廠家

- 東莞五金工具零部件廠家現貨 2025-12-14

- 常州鎖具零部件是什么 2025-12-14

- 杭州轉軸零部件大概多少錢 2025-12-14

- 中國香港異形復雜零部件代加工 2025-12-14

- 鎮江異形復雜零部件設計 2025-12-14

- 珠海轉軸零部件價位 2025-12-14

- 廣州五金零部件技術指導 2025-12-14

- 寧波LED箱體零部件報價 2025-12-14

- 青島異形復雜零部件市場價格 2025-12-14

- 東營LED箱體零部件設計 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14

- 常州低溫環形彈簧廠家現貨 2025-12-14

- 寧德UI型鐵芯批量定制 2025-12-14

- 東莞五金工具零部件廠家現貨 2025-12-14

- 湖南日用拋光液 2025-12-14

- 常熟M14防松螺母價格 2025-12-14

- 海南耐腐蝕不銹鋼管材 2025-12-14

- 靠譜的光纖模具價格查詢 2025-12-14

- 和平區1/2柄鉆頭銷售 2025-12-14

- 上海定制智能烹飪設備定做價格 2025-12-14