鎮江轉軸零部件設計

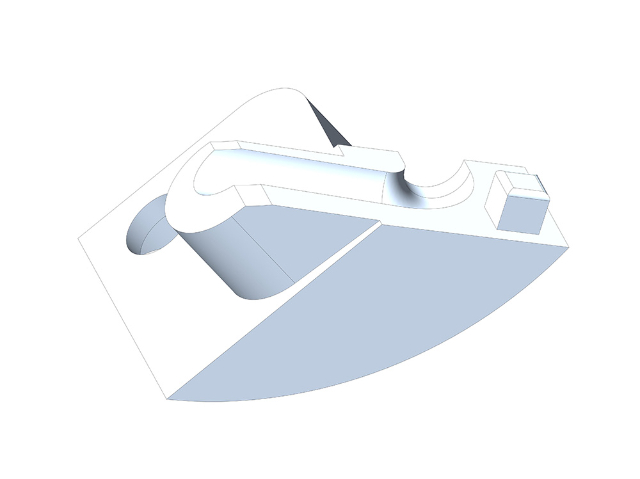

為五金工具零部件設計的 8 腔模具,通過模流分析優化流道平衡,各腔零部件重量差異≤2%,尺寸偏差≤0.01mm,生產效率達 800 件 / 小時,較單腔模具提升 8 倍;模具經 50 萬模次生產后,型腔磨損量≤0.003mm,仍可滿足零部件精度要求。目前澤信新材料擁有專業模具設計與制造團隊,可根據客戶零部件圖紙,在 10-15 天內完成模具設計與試模,同時提供模具維護與修復服務,延長模具使用壽命,助力客戶降低初期投入與生產成本,模具交付合格率達 98% 以上。五金工具的密封圈零部件,防止液體和氣體泄漏。鎮江轉軸零部件設計

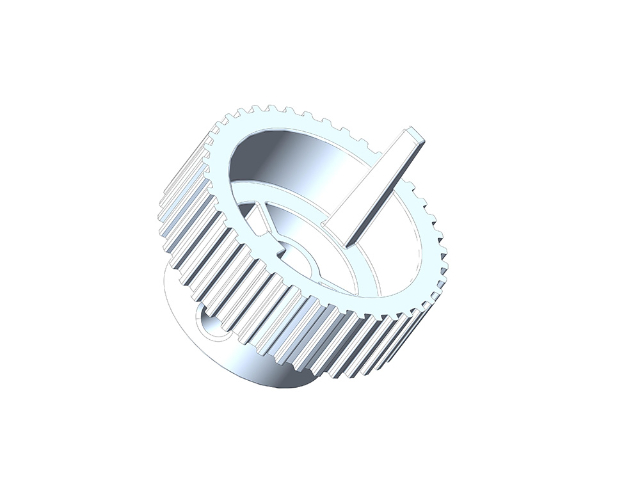

轉軸零部件正朝著“智能化、輕量化、集成化”方向演進。智能化方面,內置傳感器(如應變片、溫度傳感器)的智能轉軸可實時監測扭矩、轉速、溫度等參數,例如施耐德電機的智能軸將數據上傳至云端,通過機器學習優化設備運行策略,使能耗降低15%;輕量化領域,碳纖維復合材料軸(如寶馬i3電動車電機軸)較鋁合金軸減重40%,同時抗扭剛度提升25%;集成化趨勢下,轉軸與電機、編碼器、制動器的一體化設計成為主流,例如庫卡KR CYBERTECH納米機器人關節軸將6個功能模塊集成于直徑100mm的軸體內,空間利用率提升60%。產業生態層面,平臺化服務模式興起,例如德國舍弗勒的“軸系即服務”(Shaft-as-a-Service)模式,用戶按使用量付費,舍弗勒負責軸的維護、更換與升級,使客戶設備停機時間減少70%;跨國企業則通過“全球研發+本地生產”布局,例如日本NSK在上海設立亞太研發中心,專注新能源汽車電驅軸的本地化開發,縮短新產品上市周期40%。未來十年,轉軸零部件將深度融入工業4.0體系,其技術突破能力將成為高級裝備國際競爭力的關鍵指標。鎮江轉軸零部件報價航天器推進系統的異形噴管通過超音速風洞測試,優化流場分布。

針對日用五金行業對產品美觀性與功能性的雙重需求,澤信新材料通過MIM技術實現了異形復雜結構的規模化生產。在高級鎖具領域,公司為國際品牌定制的鋅合金鎖芯組件,集成微米級齒輪傳動系統與彈簧卡扣結構,傳統壓鑄工藝因流道設計限制無法實現,而澤信采用MIM技術將26個單獨零件整合為單件,裝配效率提升70%,產品壽命突破50萬次開合。在廚具領域,澤信開發的316L不銹鋼異形刀座,通過模擬仿真優化喂料流動性,成功在直徑8毫米的桿體上成型出0.3毫米的螺旋冷卻通道,解決了高溫烹飪時手柄燙手的問題,該產品已進入WMF、雙立人等企業的供應鏈。目前,公司日用五金產品線覆蓋鎖具、廚具、衛浴等八大類,年開發新品超50款,異形件尺寸精度穩定在±0.03毫米以內。

在汽車行業,澤信新材料聚焦于安全系統與動力系統的異形復雜零部件開發。在安全領域,公司為某德系車企定制的MIM不銹鋼安全帶卷收器齒輪,通過控制粉末氧含量(<80ppm)與燒結氣氛(氫氣還原),將齒形誤差控制在±0.005毫米以內,確保在-40℃至120℃溫域內傳動精度穩定,該產品已通過ECER16安全認證,累計裝車超500萬輛。在動力系統領域,澤信開發的渦輪增壓器廢氣旁通閥軸,采用Inconel718高溫合金粉末,通過熱等靜壓(HIP)后處理將致密度提升至99.9%,在650℃高溫下抗拉強度仍保持1100MPa,壽命較傳統鍛造件提高3倍。目前,公司汽車產品線覆蓋安全系統、動力系統、內飾系統三大領域,異形件年產能達1200萬件,服務客戶包括大眾、比亞迪等10余家主機廠。醫療植入物的異形骨板需結合3D打印與CNC精雕,兼顧生物相容性與結構強度。

隨著科技的不斷進步和市場需求的不斷變化,五金工具零部件市場呈現出新的趨勢和發展方向。一方面,智能化和自動化需求增加。在工業4.0的背景下,越來越多的五金工具朝著智能化、自動化方向發展,這就要求零部件具備更高的精度、可靠性和兼容性。例如,智能電動工具中的傳感器、控制器等零部件需要能夠實時感知工具的工作狀態,并與控制系統進行精細通信,以實現自動調節和優化工作參數。另一方面,綠色環保成為重要考量。消費者對環保產品的關注度不斷提高,五金工具零部件企業也開始注重產品的環保性能,采用環保材料、優化生產工藝,減少對環境的影響。此外,個性化定制需求逐漸增多。不同行業、不同用戶對五金工具的需求存在差異,零部件企業需要根據客戶的具體需求,提供個性化的定制服務,開發出滿足特殊工況和功能要求的零部件產品。同時,新材料、新工藝的不斷涌現也為五金工具零部件的創新發展提供了機遇,如3D打印技術可以實現復雜形狀零部件的快速制造,為產品的設計和開發帶來了更多可能性。氣動工具的氣缸零部件,為其提供強大的動力支持。廈門五金工具零部件價位

角磨機的砂輪片零部件,決定打磨和切割的性能。鎮江轉軸零部件設計

異形復雜零部件的質量檢測面臨“形態復雜導致傳統方法失效”與“功能關聯性要求全維度評估”的雙重難題。幾何檢測需應對自由曲面、非對稱結構的測量挑戰,例如航空葉片型面檢測需使用三坐標測量機(CMM)結合激光掃描,單件檢測時間長達4小時,且數據后處理需專業軟件支持;內部缺陷檢測依賴工業CT、超聲相控陣等技術,例如新能源汽車電池殼體的焊接質量檢測需通過X射線穿透10mm厚鋁合金,識別0.1mm級裂紋;性能驗證則需模擬實際工況,如人工關節需在37℃生理鹽水中進行1000萬次疲勞測試,周期長達6個月。然而,當前行業標準嚴重滯后于技術發展,例如3D打印金屬零部件的力學性能標準仍沿用傳統鍛造件指標,導致檢測結果與實際服役表現偏差達30%;醫療植入物的生物相容性測試只覆蓋靜態環境,未考慮動態摩擦、體液腐蝕等復雜因素。缺乏統一標準正制約產業規模化,據統計,全球異形復雜零部件因檢測不合格導致的返工成本占產值的12%-18%。鎮江轉軸零部件設計

- 東莞五金工具零部件廠家現貨 2025-12-14

- 常州鎖具零部件是什么 2025-12-14

- 杭州轉軸零部件大概多少錢 2025-12-14

- 徐州五金工具零部件廠家現貨 2025-12-14

- 中國香港異形復雜零部件代加工 2025-12-14

- 徐州五金零部件報價 2025-12-14

- 溫州機械零部件價位 2025-12-14

- 鎮江異形復雜零部件設計 2025-12-14

- 珠海轉軸零部件價位 2025-12-14

- 廣州五金零部件技術指導 2025-12-14

- 耐用合金材料圖片 2025-12-14

- 寧波電柜門內鉸鏈哪家好 2025-12-14

- 專業生產壓鉚螺柱參考價格 2025-12-14

- 常州低溫環形彈簧廠家現貨 2025-12-14

- 寧德UI型鐵芯批量定制 2025-12-14

- 東莞五金工具零部件廠家現貨 2025-12-14

- 湖南日用拋光液 2025-12-14

- 常熟M14防松螺母價格 2025-12-14

- 海南耐腐蝕不銹鋼管材 2025-12-14

- 靠譜的光纖模具價格查詢 2025-12-14