山西上下層裝配生產線

機器視覺賦能裝配線:讓缺陷“無所遁形”的火眼金睛。人工目檢受疲勞、經驗差異影響,漏檢率居高不下。裝配線集成的多光譜視覺檢測系統,可同時捕捉零件尺寸、表面缺陷、裝配間隙等20余項參數,檢測精度達0.01mm級。某汽車電子企業應用后,原本需要3人輪班的質檢崗縮減為1人巡檢,產品直通率明顯提升。更值得關注的是,系統能自動生成缺陷圖譜并關聯生產批次,幫助工程師快速定位工藝短板,實現從“事后補救”到“源頭預防”的轉變。燈塔工廠主要設備,引導行業智能化轉型!山西上下層裝配生產線

在老舊廠房改造中,直角轉彎需求常讓傳統直線板鏈線束手無策。轉彎板鏈線通過特殊鏈節設計(如鉸接式鏈板)與導向輪組(可調節轉彎半徑),實現90°甚至180°靈活轉向,轉彎直徑只需設備寬度1.5倍。某食品企業利用該技術,在有限空間內構建出“U型”物流路徑,將原料到成品的運輸距離縮短(從直線30米減至U型20米),同時避免物料倒運導致的交叉污染。其低噪音運行特性(運行噪音<60dB)還滿足了車間對工作環境的要求,成為空間優化與人性化設計的典范。此外,線體采用模塊化拼接結構,可根據廠房布局快速調整轉彎角度,適配性遠超傳統固定式轉彎裝置。自動化裝配生產線公司我們不只是設備商,更是生產優化行家!多年深耕,成功案例遍布各行各業,為您提供值得信賴的整體解決方案。

板鏈線擅長長距離、大批量運輸(如跨車間輸送),AGV則適合短距離、個性化搬運(如工位間配送)。兩者通過接口協議(如OPC UA)實現任務分配與路徑避讓——板鏈線將批量貨物輸送至分揀區,AGV根據訂單需求將特定貨物搬運至裝配工位,同時通過激光導航避開板鏈線運行區域。某物流中心應用后,大件貨物通過板鏈線快速轉運至分揀區(運輸效率提升),小件包裹由AGV精細配送至裝車口(配送準確率>99.9%)。這種“剛柔并濟”的模式,正在重新定義廠內物流的效率邊界,某汽車工廠應用后,物料周轉時間大幅縮短,產線停機待料次數減少。

面對市場日益增長的多品種、小批量生產需求,傳統剛性裝配線已力不從心。柔性裝配線應運而生,它采用模塊化設計,支持快速重組與調整,是幫助企業實現快速換型、靈活響應市場變化的制勝法寶。我們的柔性裝配線通常以摩擦輥、鋁合金型材或磁導航AGV作為承載基礎,搭配可隨意移動和定位的智能工作站。通過預設程序,線體可輕松適應不同產品的工藝路徑與生產節拍,極大縮短了產品換線時間,提升了設備綜合利用率(OEE)。投資柔性裝配線,意味著為您的企業注入了敏捷制造的基因。它不僅能有效降低小批量生產的成本,更能增強您應對未來市場不確定性的能力,是打造未來智慧工廠的關鍵一步。零配件壽命延長50%,維護成本直降30%!

視覺識別系統如同為智能輸送線裝上了“智慧之眼”,是實現自動分揀、精確定位和質量控制的關鍵技術。它通過攝像頭捕捉圖像,經算法分析,引導輸送線執行相應動作。在物流分揀中,視覺系統能識別包裹上的條碼或文字,指揮滾筒分流器將包裹準確送入指定道口。在裝配線上,它能識別工件型號和姿態,引導機器人進行準確抓取或裝配。在線檢測環節,它能實時檢測產品外觀缺陷(如劃痕、漏裝),并自動將不良品剔除。我們的集成方案將視覺系統與輸送線控制系統深度耦合,確保識別、決策、執行的瞬時完成。這有效提升了生產線的自動化程度和智能化水平,減少了對人眼的依賴,保證了高速下的高精度作業。能耗降低40%,每年節省電費超百萬!自動化裝配生產線公司

用工難,成本高?我們的自動化裝配線是解決之道,有效降低對熟練工的依賴,實現長期成本優化。山西上下層裝配生產線

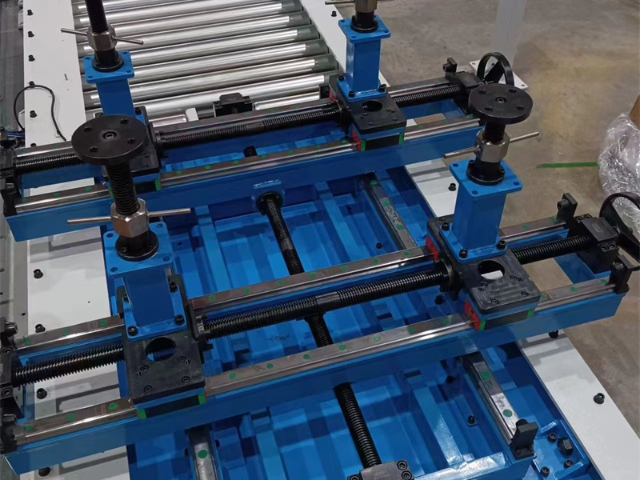

雙層輸送線系統(摩擦線、倍速鏈),并配備始端與終端升降機構,是一種高效、靈活的回轉輸送解決方案。該系統可根據產線工藝需求定制線體長度與工位數量,每個工位均設有操作控制器,并集成全線安全聯鎖功能,確保操作安全與協調運行。該輸送線支持模塊化擴展,易于集成各類加工、檢測或裝配輔助設備,實現物料輸送與工藝操作的無縫銜接,極大提升設備利用率和生產線整體效能。系統具備運行穩定、操作簡便、安全可靠等特點,廣泛應用于汽車、家電、電子等行業中需要高節拍、多工序循環作業的自動化生產場景。山西上下層裝配生產線

上海倍伺特自動控制設備有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在上海市等地區的機械及行業設備中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,上海倍伺特自動控制設備供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 山東智能儀表裝配生產線公司 2025-12-12

- 浙江智能設備多少錢 2025-12-12

- 安徽試驗智能設備批發 2025-12-12

- 北京定制智能設備多少錢 2025-12-12

- 江蘇翻轉智能設備哪家好 2025-12-12

- 江蘇電氣控制柜公司 2025-12-12

- 福建自動化智能設備廠家 2025-12-12

- 山東翻轉智能設備廠家供應 2025-12-12

- 安徽壓裝智能設備報價 2025-12-12

- 浙江智能儀表裝配生產線供應商 2025-12-12

- 南京小型離心通風機供應商 2025-12-13

- 無錫現代防滑腳踏板設備銷售電話 2025-12-13

- 遼寧噴漆涂裝設備生產線安裝調試 2025-12-13

- 肇慶電動高壓清洗機 2025-12-13

- 花盒三維包裝機品牌 2025-12-13

- 張家港多功能新能源汽車電池管理系統零售價格 2025-12-13

- 奶茶果茶珍珠配料加工生產線報價 2025-12-13

- 北京軸式往復平板直線電機 2025-12-13

- 江蘇人工智能系統集成服務是什么 2025-12-13

- 徐州本地加藥裝置怎么樣 2025-12-13