荊門智能制造檢測視覺檢測設備方案

應用場景

電子行業:檢測PCB板焊點虛焊、短路,元件貼裝位置偏差;識別連接器插針彎曲、缺失,確保符合IPC標準。

汽車行業:檢測發動機缸體氣孔、活塞環開口間隙;識別車身覆蓋件波浪紋、拉延痕,保障焊接質量。

航空航天:檢測渦輪葉片鑄造缺陷(如裂紋、疏松);驗證航空螺栓螺紋參數(如螺距、牙型角),確保符合NAS、MS標準。

醫療器械:測量骨科植入物表面粗糙度、孔隙率;檢測種植體螺紋完整性,保障生物相容性。

精密制造:檢測金屬零件齒形缺損、密封圈毛刺;識別塑料件飛邊、缺料,提升產品合格率。 支持多相機陣列同步采集,可同時檢測產品六面外觀與尺寸參數。荊門智能制造檢測視覺檢測設備方案

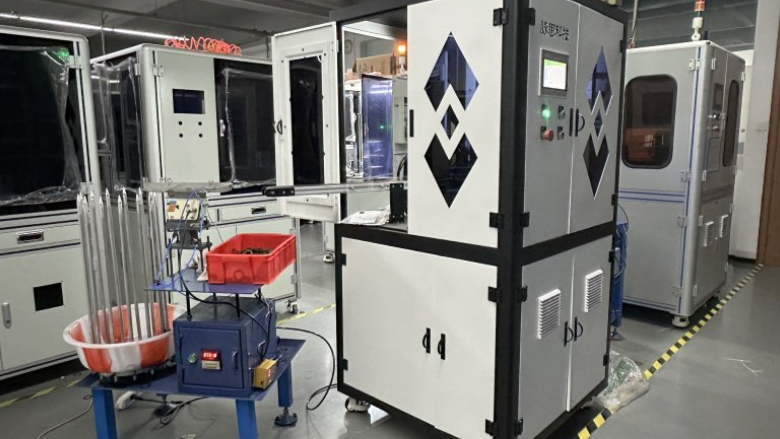

視覺檢測設備

據統計,某電子廠引入CCD設備后,年人力成本節省超50萬元,同時將產品不良率從2%降至0.3%。應用場景全覆蓋:從制造業到新經濟領域CCD視覺檢測設備的適應性極強,已滲透至工業生產的各個環節:電子與半導體行業:微觀世界的“火眼金睛”電路板檢測:精確識別PCB焊點虛焊、線路斷路,檢測速度比人工快10倍。 元件封裝檢測:快速判斷芯片引腳是否彎曲、缺失,確保封裝一致性。 新能源電池檢測:識別電池外殼劃痕、壓痕、標簽模糊等缺陷,保障動力電池安全。婁底CCD外觀全自動視覺檢測設備量大從優內置缺陷分類數據庫,自動區分劃痕、裂紋、氣泡等200余種缺陷類型。

優勢與特點

高檢測精度:采用高精度光學成像和先進的圖像處理算法,檢測精度可達微米級,遠高于人工肉眼檢測的精度。高檢測效率:檢測速度快,可適應生產線的高速運行需求,通常每分鐘可檢測數百至數千個物體,大幅提高生產效率。穩定性高:不受人工疲勞、情緒、經驗等因素影響,檢測標準統一,結果穩定可靠,減少人為誤差。降低成本:替代人工檢測,減少人力成本;同時通過及時篩選不合格品,降低后續工序的損失和客戶投訴風險。數據可追溯:可實時記錄和存儲檢測數據,便于質量追溯和生產過程分析,為生產優化提供數據支持。自動化集成:可與生產線無縫對接,實現全自動化檢測流程,提高生產自動化水平。

視覺檢測設備:工業4.0時代的“智慧之眼”在智能制造浪潮席卷全球的當下,視覺檢測設備正以“機器之眼+AI大腦”的顛覆性技術,重塑工業生產的質量控制體系。從手機芯片的納米級缺陷檢測到汽車車身的毫米級裝配精度,從醫藥包裝的100%完整性篩查到食品分揀的毫秒級色選響應,這項融合光學成像、深度學習與工業自動化的技術,已成為制造業轉型升級的關鍵引擎。 技術突破:從“替代人眼”到“超越人腦”視覺檢測設備的價值,在于其“看得更清、判得更準、反應更快”的三大優勢: 超高精度:搭載工業級CMOS/CCD相機與遠心鏡頭,可捕捉微米級缺陷(如0.01mm的電路板焊點虛焊),精度較人眼提升100倍。視覺檢測設備通過工業相機與AI算法,實現產品缺陷的毫秒級識別。

選型指南:企業“技術焦慮”企業采購需聚焦三大維度: 需求匹配度:明確檢測對象(尺寸/缺陷/字符)、精度要求(μm級/mm級)、生產節拍(SPC/HPC)。環境適應性:評估粉塵、振動、溫度等工況,選擇IP65防護等級設備。生態兼容性:優先支持Profinet、EtherCAT等工業協議,與現有MES/SCADA系統無縫集成。結語 當工業4.0的號角吹響,視覺檢測設備正從“可選配置”升級為“生產剛需”。它不僅是質量的防火墻,更是企業邁向“黑燈工廠”的通行證。在精度、效率、柔性的三重驅動下,這場由“機器之眼”帶領的變革,正在重新定義制造業的質量標準。嵌入式CCD控制器,直接驅動分揀執行機構。荊門智能制造檢測視覺檢測設備方案

從電子到汽車,CCD推動全行業質檢升級。荊門智能制造檢測視覺檢測設備方案

某汽車生產線數據顯示,系統響應延遲低于0.5ms,確保檢測-分揀流程無縫銜接。二、應用圖譜:穿透20+行業的質量從電子制造到食品加工,視覺檢測設備正在重塑傳統質檢模式: 精密電子領域:在PCB板檢測環節,設備可識別0.1mm2的焊點虛焊,檢測速度達12000點/分鐘。某手機廠商應用后,單線日產能提升40%,返修率下降62%。汽車工業變革:針對鋁合金輪轂檢測,系統采用8軸激光位移傳感器,3D建模精度達0.003mm。某新能源車企反饋,該方案使氣孔缺陷漏檢率從15%降至0.3%。荊門智能制造檢測視覺檢測設備方案

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 婁底ccd工業自動化視覺檢測設備廠家直銷 2025-12-07

- 天津瓦楞紙高速裱紙機生產廠家 2025-12-08

- 深圳數控車床加工多少錢 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 云南本地噴霧干燥機制作廠家 2025-12-08

- 溫州化工調節閥質量好 2025-12-08

- 常州BOPP涂布機生產廠家排名 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08