上饒ccd工業視覺檢測設備設備廠家

新興領域:3D視覺引導機器人完成鋰電池極片堆疊,誤差<0.1mm;農業分選機通過多光譜成像區分果實糖度,分級效率提升3倍。技術優勢:超越人眼的“超級質檢員”效率變革:毫秒級響應速度,單線體檢測能力超2000件/小時,相當于20名質檢員的產能。精度躍升:深度學習算法可識別0.01mm2的細微劃痕,比人眼檢測靈敏度提升100倍。數據賦能:自動生成缺陷熱力圖、過程能力分析報告,為工藝優化提供量化依據。某光伏企業通過視覺數據追溯,將電池片隱裂率從0.8%降至0.15%。多光譜視覺檢測技術可穿透包裝實現內部物品完整性檢測。上饒ccd工業視覺檢測設備設備廠家

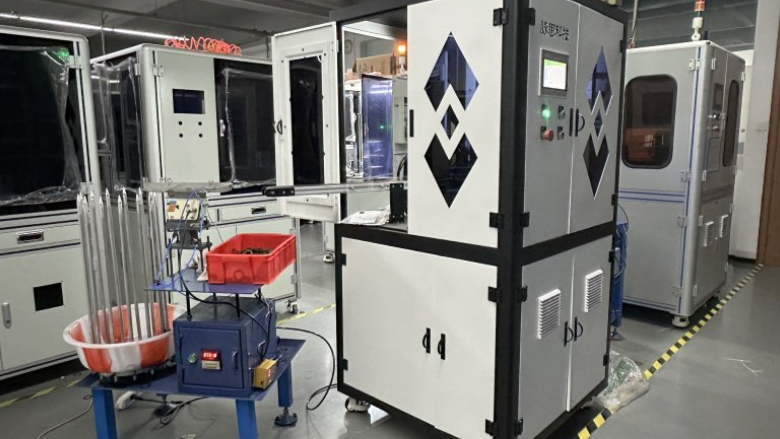

視覺檢測設備

在3C電子產線,視覺系統可同步完成元件定位、焊點檢測、字符識別三重任務。應用場景:覆蓋全產業鏈的“質量變革”視覺檢測設備的應用邊界持續拓展,已滲透至工業生產全流程: 電子制造:PCB板檢測精度達5μm,可識別0.1mm2的微小短路;芯片引腳共面性檢測誤差<0.01mm,良品率提升15%。汽車工業:車身鈑金件間隙面差測量精度0.02mm,輪胎花紋缺陷檢測速度達120件/分鐘,替代傳統三坐標測量儀。食品醫藥:瓶裝液位檢測誤差<0.5mm,藥片缺粒檢測準確率99.99%,滿足FDA/GMP認證要求。寧波智能制造檢測視覺檢測設備維修視覺檢測設備通過偏振成像技術消除反光表面檢測盲區。

光學系統工業相機:捕捉物體圖像(如CCD或CMOS傳感器)。

鏡頭:調整焦距和視野范圍,確保圖像清晰。光源:提供均勻或特定角度的照明(如LED環形燈、背光源),突出目標特征。

圖像處理單元圖像采集卡:將相機信號轉換為數字信號。

處理器:運行圖像處理算法(如邊緣檢測、模式識別、深度學習模型)。

軟件系統:提供用戶界面,支持參數設置、結果分析和數據存儲。

機械與控制系統運動平臺:帶動相機或物體移動,實現多角度檢測。

PLC/機器人:根據檢測結果觸發分揀、剔除或報警動作。

引入視覺檢測后,產品直通率從82%提升至98%2. 汽車工業:車身的"CT掃描儀"鈑金件檢測:3D視覺系統可測量0.01mm級的平面度偏差裝配檢測:通過多攝像頭陣列,實時監控200+個裝配點的完整性案例:某新能源車企的電池包檢測線,視覺系統將漏裝檢測時間從15分鐘縮短至8秒3. 醫藥包裝:藥瓶的"電子鼻"液位檢測:激光位移傳感器配合視覺算法,精度達±0.05mm異物識別:高光譜成像技術可檢測0.1mm級的玻璃碎屑某藥企實踐:視覺檢測使產品召回率下降92%視覺檢測設備通過邊緣計算實現本地化快速決策響應。

工業“智慧之眼”:視覺檢測設備開啟智能制造新紀元在工業4.0浪潮席卷全球的當下,一條智能生產線正以毫秒級速度完成產品檢測——機械臂抓取零部件,高速相機瞬間捕捉0.01mm級缺陷,AI算法0.3秒內輸出檢測結果。這并非科幻場景,而是視覺檢測設備在汽車零部件生產線的真實應用。作為現代工業的“智慧之眼”,視覺檢測設備正以顛覆性技術重構制造業質量管控體系。 一、技術內核:多維度構建智能檢測系統視覺檢測設備在于“光-機-電-算”一體化技術融合。智能算法賦能CCD,自動識別劃痕與污漬。金華智能制造檢測視覺檢測設備維修

支持多相機陣列同步采集,可同時檢測產品六面外觀與尺寸參數。上饒ccd工業視覺檢測設備設備廠家

據統計,某電子廠引入CCD設備后,年人力成本節省超50萬元,同時將產品不良率從2%降至0.3%。應用場景全覆蓋:從制造業到新經濟領域CCD視覺檢測設備的適應性極強,已滲透至工業生產的各個環節:電子與半導體行業:微觀世界的“火眼金睛”電路板檢測:精確識別PCB焊點虛焊、線路斷路,檢測速度比人工快10倍。 元件封裝檢測:快速判斷芯片引腳是否彎曲、缺失,確保封裝一致性。 新能源電池檢測:識別電池外殼劃痕、壓痕、標簽模糊等缺陷,保障動力電池安全。上饒ccd工業視覺檢測設備設備廠家

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 婁底ccd工業自動化視覺檢測設備廠家直銷 2025-12-07

- 天津瓦楞紙高速裱紙機生產廠家 2025-12-08

- 深圳數控車床加工多少錢 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 云南本地噴霧干燥機制作廠家 2025-12-08

- 溫州化工調節閥質量好 2025-12-08

- 常州BOPP涂布機生產廠家排名 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08