黃岡質量檢測視覺檢測設備歡迎選購

工作原理

圖像采集:相機在光源輔助下拍攝目標物體,生成數字圖像。

預處理:通過濾波、去噪、增強對比度等操作優化圖像質量。

特征提取:利用算法識別關鍵特征(如缺陷位置、尺寸、形狀)。

分析決策:與預設標準對比,判斷是否合格,并輸出結果(如OK/NG信號)。

執行反饋:根據結果控制機械臂、傳送帶等設備完成分揀或修復。

優勢

高精度:可檢測微米級缺陷,遠超人眼極限。

高效率:24小時連續工作,檢測速度達每分鐘數千件。

非接觸:避免對產品造成物理損傷,適用于精密元件。

數據化:記錄檢測數據,支持質量追溯和工藝優化。

可追溯性:保存缺陷圖像,便于分析問題根源。 CCD視覺檢測,準確捕捉產品微米級缺陷。黃岡質量檢測視覺檢測設備歡迎選購

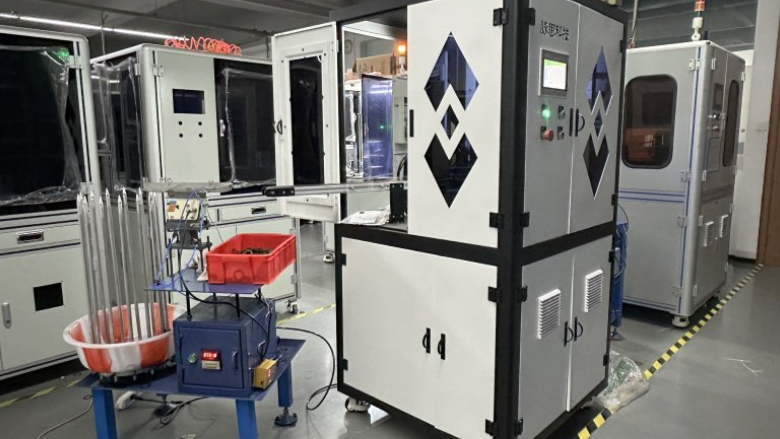

視覺檢測設備

工作原理

圖像采集:CCD 相機在光源照射下對檢測物體進行拍攝,將物體的光學圖像轉換為電信號,經圖像采集卡傳輸到計算機。

圖像處理:軟件系統對原始圖像進行預處理,去除噪聲、增強對比度,優化圖像質量。

特征分析:通過算法提取物體的關鍵特征(如尺寸、形狀、顏色、、紋理),并與預設的標準參數進行對比。

結果判斷:根據對比結果判斷物體是否合格,若不合格則觸發報警或聯動后續設備(如分揀、標記)。

圖像處理與分析單元

圖像采集卡:將 CCD 相機輸出的模擬或數字信號傳輸到計算機,并進行信號轉換與預處理(如降噪、增強)。

計算機與軟件系統:分析模塊,通過機器視覺算法對圖像進行處理(如灰度化、濾波、邊緣檢測)和特征提取(如尺寸測量、缺陷識別、模式匹配),終輸出檢測結果(如合格 / 不合格、缺陷位置與類型)。 黃岡質量檢測視覺檢測設備歡迎選購從電子到汽車,CCD推動全行業質檢升級。

引入視覺檢測后,產品直通率從82%提升至98%2. 汽車工業:車身的"CT掃描儀"鈑金件檢測:3D視覺系統可測量0.01mm級的平面度偏差裝配檢測:通過多攝像頭陣列,實時監控200+個裝配點的完整性案例:某新能源車企的電池包檢測線,視覺系統將漏裝檢測時間從15分鐘縮短至8秒3. 醫藥包裝:藥瓶的"電子鼻"液位檢測:激光位移傳感器配合視覺算法,精度達±0.05mm異物識別:高光譜成像技術可檢測0.1mm級的玻璃碎屑某藥企實踐:視覺檢測使產品召回率下降92%

尺寸特征提取:通過 “邊緣檢測算法”(如 Canny 算法)識別物體的輪廓邊緣,再計算輪廓的幾何參數 —— 例如檢測螺栓的直徑時,算法會找到螺栓頭部的圓形輪廓,計算輪廓的直徑像素值,再根據 “像素 - 實際尺寸” 的換算比例,得出實際直徑(如圖像中直徑對應 200 像素,1 像素 = 0.01mm,則實際直徑 = 2mm)。

缺陷特征提取:通過 “灰度差異分析”“紋理分析” 等算法,識別與正常區域不同的異常區域 —— 例如檢測塑料件的 “凹陷” 時,凹陷處的灰度值會比正常表面暗,算法會標記出灰度異常的區域,再判斷該區域的面積、形狀是否符合 “缺陷” 的定義(如面積超過 0.1mm2 即判定為不合格)。 微型化視覺檢測模塊助力3C產品精密部件質量管控。

例如在半導體檢測中,高頻結構光可捕捉0.1μm級的線路斷點。智能處理單元:搭載GPU加速卡與深度學習框架,支持每秒處理數百張高清圖像。某3C代工廠的案例顯示,其AI算法可同時識別20種不同類型的表面缺陷,準確率達99.7%。機械執行系統:通過PLC控制機械臂、分揀裝置等執行機構,形成"檢測-判斷-剔除"的完整閉環。在物流分揀場景,視覺引導的機器人分揀效率較人工提升300%。二、應用場景:全行業質量管控變革1. 電子制造:芯片級的"顯微鏡醫生"PCB板檢測:可識別0.2mm焊點虛焊、元件極性反接等200余種缺陷屏幕檢測:采用偏振光技術,0.3秒內定位液晶面板的Mura斑某頭部企業數據:模塊化視覺檢測系統支持快速適配不同產線檢測需求。湘潭智能制造檢測視覺檢測設備推薦廠家

工業視覺檢測系統可24小時不間斷完成質量篩查任務。黃岡質量檢測視覺檢測設備歡迎選購

應用場景

電子行業:檢測PCB板焊點虛焊、短路,元件貼裝位置偏差;識別連接器插針彎曲、缺失,確保符合IPC標準。

汽車行業:檢測發動機缸體氣孔、活塞環開口間隙;識別車身覆蓋件波浪紋、拉延痕,保障焊接質量。

航空航天:檢測渦輪葉片鑄造缺陷(如裂紋、疏松);驗證航空螺栓螺紋參數(如螺距、牙型角),確保符合NAS、MS標準。

醫療器械:測量骨科植入物表面粗糙度、孔隙率;檢測種植體螺紋完整性,保障生物相容性。

精密制造:檢測金屬零件齒形缺損、密封圈毛刺;識別塑料件飛邊、缺料,提升產品合格率。 黃岡質量檢測視覺檢測設備歡迎選購

- 贛州ccd工業視覺檢測設備量大從優 2025-12-09

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 麗水實驗室家具設備 2025-12-09

- 海洋試壓泵廠家 2025-12-09

- 紹興螺旋風管量尺定制 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09