湖州機器視覺 視覺檢測設備量大從優

線陣相機以每秒萬級掃描速度捕捉高速運動物體,面陣相機則精確定位靜態缺陷。智能照明方案:環形光源、同軸光源、結構光等定制化設計,針對反光金屬、透明玻璃等特殊材質,實現缺陷特征與背景的高對比度強化。例如,在半導體晶圓檢測中,同軸光源可消除90%的反光干擾。AI視覺處理單元:集成OpenCV、Halcon等算法庫,支持邊緣檢測、模板匹配、深度學習分類等功能。GPU加速卡使復雜模型推理速度提升10倍以上,滿足實時檢測需求。工業級執行系統:與PLC、MES系統無縫對接,實現缺陷品自動分揀、生產數據追溯。自適應CCD閾值,避免光照波動誤判。湖州機器視覺 視覺檢測設備量大從優

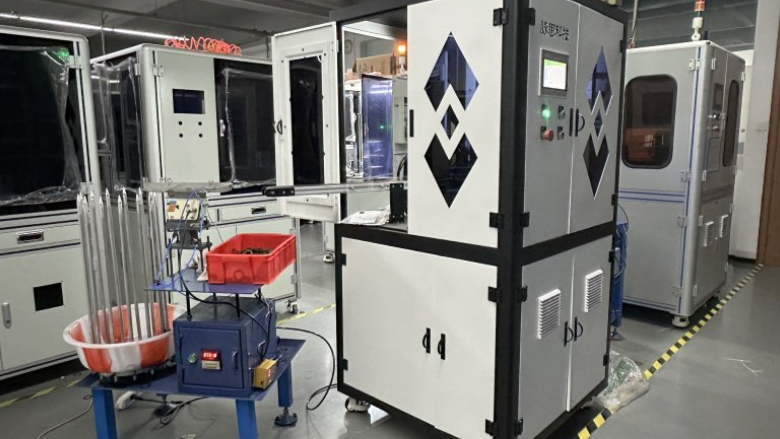

視覺檢測設備

輔料檢測:測量紐扣、拉鏈的尺寸,檢測標簽字符清晰度,保障服裝品質。技術革新:從“檢測工具”到“智能決策中樞”隨著AI技術的融合,CCD視覺檢測設備正從單一檢測向“分析+決策”進化: 深度學習算法:通過海量缺陷樣本訓練,設備可自主識別新型缺陷,減少人工干預。 大數據分析:實時匯總檢測數據,生成質量報告,幫助企業優化生產工藝。 柔性適配:模塊化設計支持快速更換檢測治具,一臺設備可兼容多種產品檢測需求。未來展望:工業檢測的“無人化”時代據市場研究機構預測,2025年全球CCD視覺檢測設備市場規模將突破300億元,年復合增長率達15%。隨著5G、物聯網技術的普及,CCD設備將與工業互聯網深度融合,實現遠程監控、預測性維護等高級功能,推動工業檢測向“無人化”“智能化”升級。 在質量為王的時代,CCD視覺檢測設備不僅是提升效率的工具,更是企業構建關鍵競爭力的關鍵。無論是傳統制造業的轉型升級,還是新興產業的品質把控,這一技術都將成為不可或缺的“智慧之眼”。選擇CCD視覺檢測,就是選擇未來工業的通行證!湖州機器視覺 視覺檢測設備量大從優智能算法賦能CCD,自動識別劃痕與污漬。

工業“智慧之眼”:視覺檢測設備開啟智能制造新紀元在工業4.0浪潮席卷全球的當下,一條智能生產線正以毫秒級速度完成產品檢測——機械臂抓取零部件,高速相機瞬間捕捉0.01mm級缺陷,AI算法0.3秒內輸出檢測結果。這并非科幻場景,而是視覺檢測設備在汽車零部件生產線的真實應用。作為現代工業的“智慧之眼”,視覺檢測設備正以顛覆性技術重構制造業質量管控體系。 一、技術內核:多維度構建智能檢測系統視覺檢測設備在于“光-機-電-算”一體化技術融合。

應用領域

光學篩選機憑借其高效、的檢測能力,在多個制造業領域得到廣泛應用:

精密五金行業:如螺絲、螺母、螺栓、墊片、鉚釘、軸承、齒輪等零部件的尺寸和外觀缺陷檢測。

電子電器行業:如連接器、電容、電阻、電感、芯片、LED燈珠、線路板(PCB)、電子元件引腳等的檢測。

汽車零部件行業:如汽車螺栓、墊片、油管接頭、剎車片、傳感器等零部件的質量檢測。

醫療器械行業:如醫用針頭、注射器零部件、手術器械等的高精度尺寸和外觀檢測,確保產品安全性。

塑膠行業:如塑料齒輪、塑料管件、塑料外殼、塑膠模具制品等的缺陷和尺寸檢測。

食品與包裝行業:如瓶裝或罐裝食品的標簽檢測(有無、位置、清晰度)、包裝密封性檢測(通過外觀變化判斷)等。 多光譜CCD成像,穿透包裝檢測內部異物。

醫藥安全防線:在藥瓶液位檢測中,設備通過高光譜成像技術,可穿透透明玻璃識別0.5mm液面波動。某藥企應用后,裝量不合格產品流出率歸零。農業現代化突破:水果分選系統采用多光譜相機,同時分析糖度、瑕疵、成熟度等12項指標。某柑橘加工企業數據顯示,分級準確率達93%,優果率提升28%。三、數據驅動的質量管控升級視覺檢測設備的價值遠不止于缺陷識別。某家電巨頭部署的智能檢測系統,通過采集200萬組生產數據,構建出質量預測模型: 工藝優化:發現注塑環節溫度波動與產品變形存在0.82的相關系數,調整后產品合格率提升19%預防維護:通過分析相機模塊工作數據,提前14天預測光源老化,避免突發停機損失溯源管理:每件產品綁定檢測圖像庫,實現從原料到成品的全程質量追溯。基于深度學習的視覺系統,能自適應識別復雜背景下的目標特征。無錫AI機器視覺視覺檢測設備維修

寬動態CCD相機,解決高反差場景識別難題。湖州機器視覺 視覺檢測設備量大從優

模型訓練

模塊數據標注工具:支持手動標注或自動生成缺陷樣本,構建訓練數據集。

模型優化:通過遷移學習、增量學習等技術,提升模型對新型缺陷的識別能力,減少誤判率(≤1%)、漏判率(≤0.1%)。

結果輸出與執行

模塊可視化界面:實時顯示檢測結果(如缺陷類型、位置、嚴重程度),支持參數調整和歷史數據查詢。

自動化控制:與PLC、機器人聯動,自動剔除不合格品或觸發生產線停機調整。

系統運維管理模塊狀態監控:實時監測設備運行參數(如溫度、振動),預警潛在故障。

日志管理:記錄檢測數據、操作記錄,支持質量追溯和工藝優化。 湖州機器視覺 視覺檢測設備量大從優

- 贛州ccd工業視覺檢測設備量大從優 2025-12-09

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09

- 河南地上式隔油隔渣池聯系方式 2025-12-09

- 湖北捷億工業遙控器廠家 2025-12-09

- 全新四邊封包裝機定制價格 2025-12-09

- 48伏房車空調生產廠家 2025-12-09

- 附近哪里有噸桶自動清洗設備操作 2025-12-09

- 常州無線讀碼器軟件 2025-12-09

- 四川人工智能系統集成服務銷售公司 2025-12-09