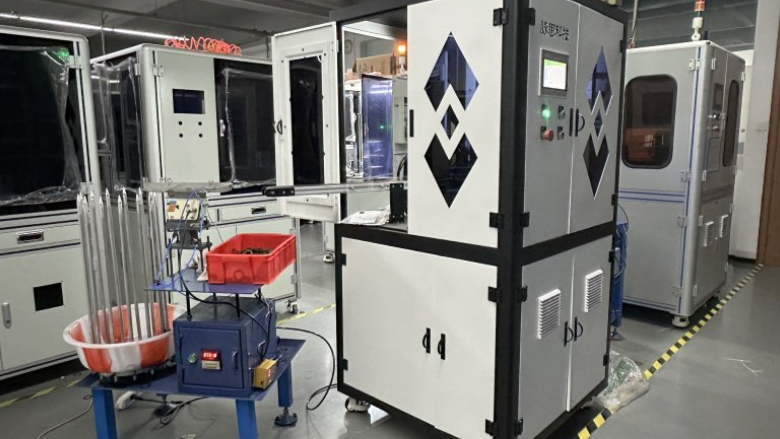

荊門自動化視覺檢測設備

線陣相機以每秒萬級掃描速度捕捉高速運動物體,面陣相機則精確定位靜態缺陷。智能照明方案:環形光源、同軸光源、結構光等定制化設計,針對反光金屬、透明玻璃等特殊材質,實現缺陷特征與背景的高對比度強化。例如,在半導體晶圓檢測中,同軸光源可消除90%的反光干擾。AI視覺處理單元:集成OpenCV、Halcon等算法庫,支持邊緣檢測、模板匹配、深度學習分類等功能。GPU加速卡使復雜模型推理速度提升10倍以上,滿足實時檢測需求。工業級執行系統:與PLC、MES系統無縫對接,實現缺陷品自動分揀、生產數據追溯。視覺檢測系統集成運動控制模塊實現動態追蹤檢測功能。荊門自動化視覺檢測設備

視覺檢測設備

光學鏡頭:從廣角鏡頭的全景監測到遠攝鏡頭的微米級聚焦,配合環形光源、條形光源等20余種專業照明方案,可針對反光金屬、透明玻璃等特殊材質定制光學系統。智能算法:基于OpenCV的圖像預處理、深度學習驅動的缺陷分類、多光譜成像的材質分析,形成從特征提取到決策輸出的完整閉環。某深圳企業研發的六面體檢測系統,通過集成8個工業相機與AI算法,實現了芯片端子的360°無死角檢測,將漏檢率控制在0.002%以下。應用版圖:覆蓋全產業鏈的檢測網絡在電子制造領域,AOI視覺檢測設備已成為PCB板生產的標配。宜春視覺檢測設備故障維修寬動態CCD相機,解決高反差場景識別難題。

光學篩選機的功能

是實現對物體的自動化、高精度、高速度檢測,具體檢測范圍包括:

外觀缺陷檢測:如劃痕、凹陷、凸起、裂紋、氣泡、雜質、色差、變形、缺角、毛邊等。

尺寸測量:如長度、寬度、高度、直徑、半徑、厚度、角度、間距、同心度、垂直度等幾何尺寸的測量,并判斷是否在公差范圍內。

字符與標識檢測:如生產日期、批號、型號、二維碼、條形碼等的有無、清晰度、正確性識別,以及漏印、錯印、模糊等問題的檢測。

裝配檢測:如零部件的裝配是否到位、有無漏裝、錯裝(如螺絲是否擰緊、插件是否插牢、密封圈是否安裝正確等)。

材質與性能輔助檢測:通過對顏色、紋理等特征的分析,輔助判斷物體的材質是否符合要求(如金屬件的鍍層質量、塑料件的材質均勻性等)。

柔性適應:一鍵切換檢測模型,支持多品種混線生產。在SMT貼片產線,視覺系統可同時識別0201至IC封裝等6類元件。行業趨勢:從“功能機”到“智能機”的進化3D視覺普及:激光三角法、雙目立體視覺等技術,使平面檢測向三維形貌測量延伸,在汽車零部件檢測中可識別0.05mm的平面度偏差。邊緣計算賦能:本地化AI推理減少數據傳輸延遲,在無網絡環境下仍可保持99.9%的檢測穩定性。多模態融合:結合紅外、X射線、高光譜成像,實現材質成分分析、內部缺陷檢測等深層質量管控。視覺檢測模塊可無縫集成至機械臂,構建“眼-手”協同的智能產線。

視覺檢測設備:工業智能化的"智慧之眼"在智能制造浪潮席卷全球的現在,視覺檢測設備已成為工業自動化領域不可或缺的關鍵裝備。從電子元件的毫米級缺陷篩查到汽車零部件的3D形貌測量,從食品包裝的密封性檢測到醫療影像的病理分析,這些"機器之眼"正以微米級精度和毫秒級響應速度,重新定義著工業檢測的標準。技術內核:多學科融合的精密系統視覺檢測設備的關鍵是光學成像、數字信號處理與人工智能算法的深度融合。其硬件系統由工業相機、光學鏡頭、光源控制器、圖像采集卡四大模塊構成: 工業相機:CMOS傳感器憑借低功耗、高性價比優勢占據主流市場,線陣相機在印刷、紡織等高速運動場景中實現每秒萬次級掃描。自適應閾值算法自動調整檢測靈敏度,避免因光照波動產生誤判。景德鎮視覺檢測設備設備廠家

高分辨率鏡頭搭配環形光源,可準確捕捉微米級表面劃痕與污漬。荊門自動化視覺檢測設備

某汽車生產線數據顯示,系統響應延遲低于0.5ms,確保檢測-分揀流程無縫銜接。二、應用圖譜:穿透20+行業的質量從電子制造到食品加工,視覺檢測設備正在重塑傳統質檢模式: 精密電子領域:在PCB板檢測環節,設備可識別0.1mm2的焊點虛焊,檢測速度達12000點/分鐘。某手機廠商應用后,單線日產能提升40%,返修率下降62%。汽車工業變革:針對鋁合金輪轂檢測,系統采用8軸激光位移傳感器,3D建模精度達0.003mm。某新能源車企反饋,該方案使氣孔缺陷漏檢率從15%降至0.3%。荊門自動化視覺檢測設備

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 婁底ccd工業自動化視覺檢測設備廠家直銷 2025-12-07

- 上海金屬切削機床制造市場 2025-12-09

- 湖南本地工業物聯網解決方案 2025-12-09

- 世界壓裂支撐劑回轉窯 2025-12-09

- 河南地上式隔油隔渣池聯系方式 2025-12-09

- 湖北捷億工業遙控器廠家 2025-12-09

- 全新四邊封包裝機定制價格 2025-12-09

- 48伏房車空調生產廠家 2025-12-09

- 附近哪里有噸桶自動清洗設備操作 2025-12-09

- 常州無線讀碼器軟件 2025-12-09

- 四川人工智能系統集成服務銷售公司 2025-12-09