臺州微生物實(shí)驗(yàn)室集中供氣工程

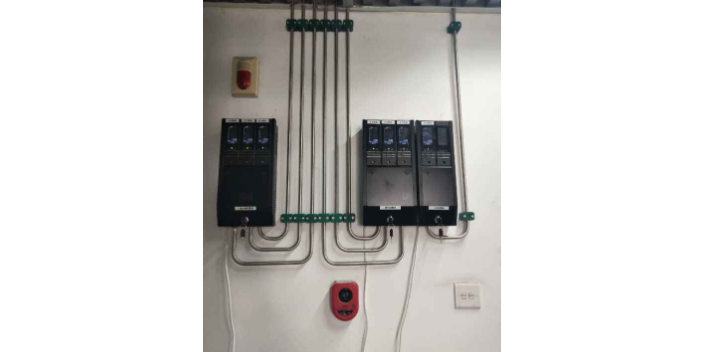

實(shí)驗(yàn)室中存在離心機(jī)、真空泵等大功率設(shè)備,運(yùn)行時(shí)可能產(chǎn)生電壓波動、電磁干擾,影響集中供氣系統(tǒng)穩(wěn)定性,實(shí)驗(yàn)室集中供氣的抗干擾設(shè)計(jì)可有效規(guī)避這一問題。實(shí)驗(yàn)室集中供氣的電氣設(shè)備(如泄漏報(bào)警器、自動切換閥)采用穩(wěn)壓電源供電(電壓穩(wěn)定范圍 220V±5%),避免電壓波動導(dǎo)致設(shè)備故障;控制系統(tǒng)采用電磁屏蔽設(shè)計(jì)(屏蔽層接地電阻≤1Ω),防止大功率設(shè)備產(chǎn)生的電磁輻射干擾傳感器數(shù)據(jù)傳輸(如流量傳感器的讀數(shù)偏差)。同時(shí),實(shí)驗(yàn)室集中供氣的管網(wǎng)與電力線路保持安全距離(≥30cm),避免管路振動與電線摩擦導(dǎo)致的絕緣層破損。某材料測試實(shí)驗(yàn)室引入實(shí)驗(yàn)室集中供氣后,即使同時(shí)運(yùn)行 3 臺大型拉力試驗(yàn)機(jī),系統(tǒng)的壓力波動仍控制在 ±0.01MPa,泄漏報(bào)警器的響應(yīng)時(shí)間穩(wěn)定在 2 秒以內(nèi),未出現(xiàn)任何因干擾導(dǎo)致的設(shè)備異常。高效管理實(shí)驗(yàn)室集中供氣,智能監(jiān)控氣體流量,節(jié)能降耗。臺州微生物實(shí)驗(yàn)室集中供氣工程

半導(dǎo)體封裝實(shí)驗(yàn)室需進(jìn)行芯片粘接、引線鍵合、密封測試等工序,對氣體純度與潔凈度要求極高,實(shí)驗(yàn)室集中供氣可提供適配方案。例如,芯片粘接工序需使用高純氮?dú)猓兌取?9.9999%)作為保護(hù)氣,防止芯片在高溫粘接過程中氧化,實(shí)驗(yàn)室集中供氣通過 “膜分離 + 低溫精餾” 純化工藝,去除氮?dú)庵械难鯕狻⑺帧⒔饘匐x子(金屬離子含量≤1ppb);引線鍵合工序需使用高純氫氣(純度≥99.9999%)作為還原氣,實(shí)驗(yàn)室集中供氣的氫氣輸送管路采用電解拋光 316L 不銹鋼管(內(nèi)壁粗糙度 Ra≤0.2μm),并進(jìn)行全程超凈清洗,避免顆粒污染鍵合區(qū)域。同時(shí),實(shí)驗(yàn)室集中供氣的管網(wǎng)系統(tǒng)與封裝車間的潔凈區(qū)(Class 100)適配,管路連接處采用焊接密封(避免螺紋連接產(chǎn)生顆粒)。某半導(dǎo)體封裝企業(yè)實(shí)驗(yàn)室使用實(shí)驗(yàn)室集中供氣后,芯片粘接良率從 95% 提升至 99.2%,引線鍵合的可靠性測試通過率顯著提高,滿足半導(dǎo)體封裝的嚴(yán)苛標(biāo)準(zhǔn)。紹興醫(yī)院實(shí)驗(yàn)室集中供氣方案實(shí)驗(yàn)室集中供氣的耗材庫存預(yù)警線,建議設(shè)為 3 個(gè)月用量以避免短缺;

氣體中的水分會導(dǎo)致管路腐蝕、儀器故障,甚至影響實(shí)驗(yàn)反應(yīng),實(shí)驗(yàn)室集中供氣的氣體脫水工藝需根據(jù)氣體類型與實(shí)驗(yàn)需求選擇適配方案。對于惰性氣體(如氮?dú)狻鍤猓瑢?shí)驗(yàn)室集中供氣采用吸附脫水法:在氣源房設(shè)置分子篩干燥塔(分子篩孔徑 0.3nm),吸附氣體中的水分,出口氣體**可降至 - 60℃以下;對于腐蝕性氣體(如鹽酸、二氧化硫),采用冷凍脫水法:將氣體降溫至 5℃以下,使水分凝結(jié)成液態(tài)后分離,避免水分與氣體反應(yīng)生成腐蝕性物質(zhì);對于易燃易爆氣體(如氫氣、乙炔),采用膜分離脫水法:利用高分子膜的親水性差異,選擇性分離水分,脫水過程無明火風(fēng)險(xiǎn)。實(shí)驗(yàn)室集中供氣的脫水裝置配備**在線監(jiān)測儀,實(shí)時(shí)顯示氣體**值,當(dāng)**高于設(shè)定閾值(如 - 40℃)時(shí),自動切換至備用干燥單元。某化工實(shí)驗(yàn)室的實(shí)驗(yàn)室集中供氣脫水系統(tǒng)運(yùn)行 2 年,氣體**穩(wěn)定在 - 55℃至 - 65℃之間,未出現(xiàn)因水分導(dǎo)致的管路腐蝕或儀器故障。

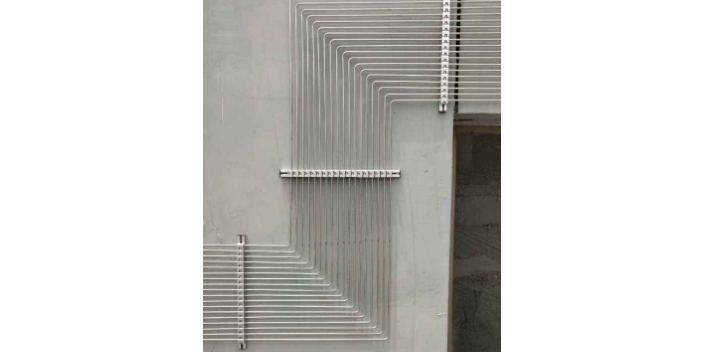

保證氣體純度的**在于材料選擇與工藝控制。銅管雖成本低但會釋放銅離子污染氣體,因此超高純(≥99.999%)系統(tǒng)必須采用電拋光不銹鋼管,焊接使用軌道式自動焊機(jī)并充氬保護(hù),焊縫內(nèi)表面粗糙度需≤0.25μm。管道安裝前需進(jìn)行三級清洗:堿性脫脂→酸洗鈍化→超純水沖洗,***用99.999%氮?dú)獯祾咧?*≤-70℃。某半導(dǎo)體fab廠曾因管道清洗不合格導(dǎo)致晶圓成品率下降5%,返工耗時(shí)3周損失800萬元。建議每季度用氦質(zhì)譜儀檢測泄漏率(標(biāo)準(zhǔn)≤1×10??mbar·L/s),并在分支管路安裝顆粒計(jì)數(shù)器(監(jiān)測≥0.1μm粒子)。定期檢測通風(fēng)系統(tǒng)的性能,確保其符合設(shè)計(jì)要求。

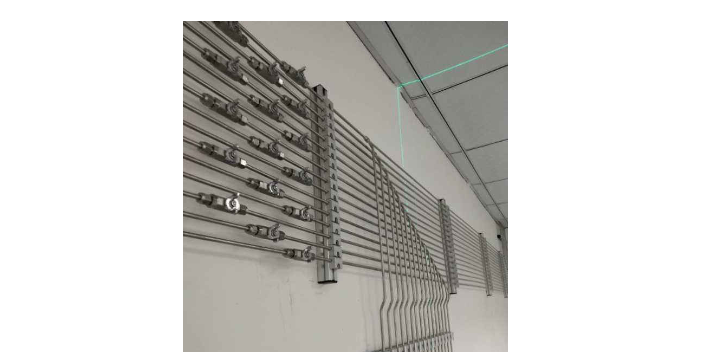

高溫合金實(shí)驗(yàn)室的熱處理工藝(如固溶處理、時(shí)效處理)需在惰性氣體(如氬氣)保護(hù)下進(jìn)行,防止合金高溫氧化,保護(hù)氣壓力不穩(wěn)定會導(dǎo)致爐內(nèi)氣氛泄漏,影響熱處理效果。實(shí)驗(yàn)室集中供氣針對高溫環(huán)境下的壓力穩(wěn)定需求,采用 “多級穩(wěn)壓 + 壓力補(bǔ)償” 方案:一級穩(wěn)壓在氣源房,通過雙級減壓閥將氬氣壓力從 15MPa 降至 1.0-1.5MPa;二級穩(wěn)壓在管路中端,設(shè)置壓力補(bǔ)償閥,當(dāng)熱處理爐門開啟導(dǎo)致壓力驟降時(shí),補(bǔ)償閥快速開大,補(bǔ)充氣體以維持壓力穩(wěn)定(壓力波動≤0.02MPa);終端靠近熱處理爐處,安裝壓力監(jiān)測儀,實(shí)時(shí)顯示爐內(nèi)保護(hù)氣壓力,數(shù)據(jù)同步至實(shí)驗(yàn)室集中供氣的中控系統(tǒng),異常時(shí)發(fā)出預(yù)警。同時(shí),管路選用耐高溫 316L 不銹鋼管,避免高溫環(huán)境導(dǎo)致管路變形影響壓力。某航空材料實(shí)驗(yàn)室使用實(shí)驗(yàn)室集中供氣后,高溫合金熱處理后的氧化皮厚度從 50μm 降至 5μm 以下,合金的力學(xué)性能測試誤差從 ±3% 降至 ±1%,滿足航空高溫合金的嚴(yán)苛標(biāo)準(zhǔn)。安裝時(shí)需確保管道連接牢固,無泄漏風(fēng)險(xiǎn)。紹興自動切換實(shí)驗(yàn)室集中供氣檢測

在安裝通風(fēng)系統(tǒng)時(shí),需考慮實(shí)驗(yàn)室的空間布局和建筑結(jié)構(gòu)。臺州微生物實(shí)驗(yàn)室集中供氣工程

食品檢測實(shí)驗(yàn)室需對農(nóng)藥殘留、重金屬等指標(biāo)進(jìn)行精細(xì)分析,氣體純度(如氮?dú)狻錃猓┲苯佑绊憴z測結(jié)果的準(zhǔn)確性。傳統(tǒng)分散供氣中,鋼瓶更換時(shí)空氣混入,導(dǎo)致氮?dú)饧兌炔▌樱M(jìn)而影響氣相色譜的檢測靈敏度。實(shí)驗(yàn)室集中供氣為食品檢測實(shí)驗(yàn)室提供穩(wěn)定氣源:采用鋼瓶組 + 氣體純化裝置(純化柱填充分子篩與活性炭),使氮?dú)饧兌确€(wěn)定在 99.9995%;實(shí)驗(yàn)室集中供氣的主備瓶自動切換功能,確保檢測過程中氣體壓力無波動(壓力穩(wěn)定在 0.4±0.02MPa),避免因壓力變化導(dǎo)致的峰面積偏差。某食品檢測機(jī)構(gòu)引入實(shí)驗(yàn)室集中供氣后,其農(nóng)藥殘留檢測的回收率從 80%-120% 優(yōu)化至 90%-110%,完全符合 GB 2763《食品安全國家標(biāo)準(zhǔn) 食品中農(nóng)藥比較大殘留限量》的檢測要求,實(shí)驗(yàn)室集中供氣也成為該機(jī)構(gòu)通過 CNAS 認(rèn)證的重要助力。臺州微生物實(shí)驗(yàn)室集中供氣工程

- 紹興全木實(shí)驗(yàn)臺設(shè)計(jì) 2025-12-13

- 臺州醫(yī)院實(shí)驗(yàn)室集中供氣哪里好 2025-12-13

- 杭州化學(xué)實(shí)驗(yàn)室整體裝修工程 2025-12-13

- 寧波科研實(shí)驗(yàn)室整體裝修市場價(jià)格 2025-12-13

- 麗水潔凈實(shí)驗(yàn)室集中供氣市場價(jià)格 2025-12-13

- 臺州原子熒光實(shí)驗(yàn)室集中供氣檢測 2025-12-13

- 杭州實(shí)驗(yàn)臺生產(chǎn)廠家 2025-12-13

- 杭州化工廠實(shí)驗(yàn)室整體裝修安裝 2025-12-13

- 紹興鋼木通風(fēng)柜材質(zhì) 2025-12-13

- 麗水儀器實(shí)驗(yàn)室通風(fēng)系統(tǒng)方案 2025-12-13

- 天津六層家用電梯廠家現(xiàn)貨 2025-12-13

- 復(fù)式辦公室裝修設(shè)計(jì)風(fēng)格類型 2025-12-13

- 嘉興本地建筑智能化工程預(yù)算 2025-12-13

- 武漢中古風(fēng)電視柜定制怎么樣 2025-12-13

- 如何不銹鋼地板 2025-12-13

- 洛陽適老化廚房 2025-12-13

- 廣東玻璃成型無壓燒結(jié)碳化硅廠家 2025-12-13

- 錫山區(qū)進(jìn)口不銹鋼工業(yè)管工廠直銷 2025-12-13

- 浦東新區(qū)襯PO攪拌售后服務(wù) 2025-12-13

- 上海重鈣粉產(chǎn)品推薦 2025-12-13