麗水醫院實驗室集中供氣

集中供氣系統的壓力控制直接影響實驗結果的準確性。系統采用二級減壓設計,一級減壓將氣瓶壓力降至2MPa,終端減壓調節至儀器所需工作壓力。精密減壓閥配備數字壓力表,調節精度可達±1%。關鍵實驗區域可加裝壓力緩沖罐,消除壓力波動。對于多臺設備共用氣源的情況,建議采用**調壓模塊,避免相互干擾。系統要定期校準壓力儀表,檢查減壓閥性能,確保壓力穩定性。異常壓力波動往往是泄漏的前兆,需要及時排查處理。實驗室氣體管道的連接技術關乎系統可靠性。高壓段采用雙卡套接頭,安裝時需使用扭矩扳手確保密封。中低壓段推薦自動軌道焊接,焊縫需100%內窺鏡檢查。特殊接頭如VCR采用金屬墊片密封,適合超高純應用。所有連接處要標注檢查標記,便于定期復查。現代激光對準技術能提高焊接質量,減少缺陷。連接作業必須在潔凈環境下進行,防止顆粒物進入系統。施工后要進行氦質譜檢漏,確保泄漏率小于1×10-9mbar·L/s。粉塵環境實驗室的管路防堵,實驗室集中供氣的高效過濾器能實現嗎?麗水醫院實驗室集中供氣

實驗室集中供氣系統的成本優勢主要體現在長期運維成本降低,可從氣體利用率、人工成本與設備損耗三方面分析。在氣體利用率上,分散供氣時鋼瓶剩余 10%-15% 氣體因負壓污染風險無法使用,而集中供氣通過匯流排集中穩壓與氣體回收裝置,可將剩余氣體利用率提升至 98% 以上,減少氣體浪費;在人工成本上,集中供氣減少了鋼瓶搬運、更換與存儲管理的人工投入,按常規實驗室規模計算,每年可節省人工成本 20%-30%;在設備損耗上,集中供氣的穩定壓力與潔凈氣體可降低精密儀器(如色譜儀、質譜儀)的故障率,延長設備使用壽命,減少維修成本,通常設備維修頻次可降低 50% 以上,維修費用節省 30%-40%。綜合來看,實驗室集中供氣系統的初期投入雖高于分散供氣,但通常 3-5 年可通過成本節省收回投資。浙江半自動切換實驗室集中供氣安裝設計時要充分考慮操作人員的便利性和舒適性。

高溫合金實驗室的熱處理工藝(如固溶處理、時效處理)需在惰性氣體(如氬氣)保護下進行,防止合金高溫氧化,保護氣壓力不穩定會導致爐內氣氛泄漏,影響熱處理效果。實驗室集中供氣針對高溫環境下的壓力穩定需求,采用 “多級穩壓 + 壓力補償” 方案:一級穩壓在氣源房,通過雙級減壓閥將氬氣壓力從 15MPa 降至 1.0-1.5MPa;二級穩壓在管路中端,設置壓力補償閥,當熱處理爐門開啟導致壓力驟降時,補償閥快速開大,補充氣體以維持壓力穩定(壓力波動≤0.02MPa);終端靠近熱處理爐處,安裝壓力監測儀,實時顯示爐內保護氣壓力,數據同步至實驗室集中供氣的中控系統,異常時發出預警。同時,管路選用耐高溫 316L 不銹鋼管,避免高溫環境導致管路變形影響壓力。某航空材料實驗室使用實驗室集中供氣后,高溫合金熱處理后的氧化皮厚度從 50μm 降至 5μm 以下,合金的力學性能測試誤差從 ±3% 降至 ±1%,滿足航空高溫合金的嚴苛標準。

地質勘探實驗室需對巖石、土壤樣本進行元素分析(如 X 射線熒光光譜分析、原子吸收光譜分析),氣體純度與供氣穩定性會影響檢測數據的可靠性,實驗室集中供氣可提供適配方案。例如,X 射線熒光光譜儀需高純度氬氣作為激發氣,實驗室集中供氣通過 “鋼瓶組 + 精密過濾” 工藝,去除氬氣中的水分與雜質(水含量≤0.1ppm,顆粒雜質≤0.1μm),避免雜質干擾光譜峰型;原子吸收光譜儀使用的乙炔氣體,實驗室集中供氣采用**穩壓系統,將出口壓力穩定在 0.05±0.005MPa,防止壓力波動導致的吸光度偏差。同時,實驗室集中供氣的管網布局結合地質實驗室樣本檢測流程,將氣體終端靠近儀器擺放位置,減少管路長度,降低壓力損失。某地質勘探院實驗室引入實驗室集中供氣后,巖石樣本中重金屬元素的檢測誤差從 ±3% 降至 ±1.5%,符合《地質礦產實驗室測試質量管理規范》要求,且減少了鋼瓶在實驗區域的搬運,降低樣本污染可能性。實驗室集中供氣的安全閥校驗,需每年由第三方機構執行以確保合規;

實驗室集中供氣系統的使用,有效減少了實驗室的噪音污染。傳統的氣瓶供氣方式,在更換氣瓶、調節壓力等操作時會產生一定噪音。而集中供氣系統將氣瓶集中放置在遠離實驗區的氣瓶間,且系統運行過程中噪音較小,為實驗人員創造了一個更加安靜、舒適的工作環境,有利于提高實驗人員的工作效率和實驗的準確性。對于一些需要使用多種氣體的實驗,實驗室集中供氣系統能夠實現多種氣體的**供應和精細控制。每個氣體管路都配備了**的閥門和調壓裝置,實驗人員可以根據實驗需求,方便地調節每種氣體的流量和壓力。在化工合成實驗中,常常需要同時使用多種反應氣體,集中供氣系統能夠滿足這種復雜的供氣需求,確保實驗順利進行。實驗室集中供氣的管路吹掃流程,需在安裝后通入高純氮氣清潔內壁;浙江微生物實驗室集中供氣設計

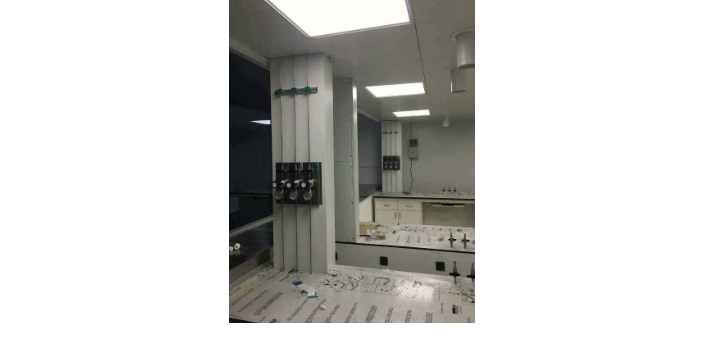

實驗室通風系統是確保實驗環境安全的關鍵設施。麗水醫院實驗室集中供氣

隨著實驗室管理數字化升級,傳統人工巡檢的集中供氣模式已無法滿足高效運維需求,實驗室集中供氣的智能化改造成為趨勢。現代實驗室集中供氣系統可接入物聯網平臺,通過傳感器實時采集氣源壓力、管網流量、泄漏濃度等數據,傳輸至云端管理系統:管理人員在手機 APP 即可查看各區域供氣狀態,如發現低溫儲罐液位低于 20%、某終端流量異常,系統會自動推送預警信息;若檢測到氣體泄漏,除現場聲光報警外,APP 還會同步發送應急指令,指引人員遠程切斷氣源。某藥企研發中心的實驗室集中供氣智能化改造后,實現 7×24 小時無人值守監控,故障響應時間從 30 分鐘縮短至 5 分鐘,年運維成本再降 15%,凸顯實驗室集中供氣在數字化管理中的優勢。麗水醫院實驗室集中供氣

- 湖州化工廠實驗室通風系統市場價格 2025-12-14

- 紹興潔凈實驗室整體裝修供應商 2025-12-14

- 杭州儀器實驗室通風系統檢測 2025-12-14

- 浙江全木實驗臺設計 2025-12-14

- 麗水ICPM-S實驗室集中供氣裝置 2025-12-14

- 紹興全木實驗臺設計 2025-12-13

- 臺州醫院實驗室集中供氣哪里好 2025-12-13

- 湖州防靜電實驗臺廠家 2025-12-13

- 杭州化學實驗室整體裝修工程 2025-12-13

- 杭州pp實驗室通風系統設計 2025-12-13

- 嘉定區品牌綠化工程施工廠家供應 2025-12-14

- 湖南多層景區房定制 2025-12-14

- 安徽襯四氟管道答疑解惑 2025-12-14

- 日吉華木紋效果纖維水泥板價格 2025-12-14

- 平價內墻膩子粉售后保障 2025-12-14

- 廣西水上游泳池設備 2025-12-14

- 黃浦區附近水電暖通工程 2025-12-14

- 高淳區哪里有建筑材料銷售 2025-12-14

- 南京推拉窗廠商 2025-12-14

- 揚州智能建筑勞務分包單價 2025-12-14