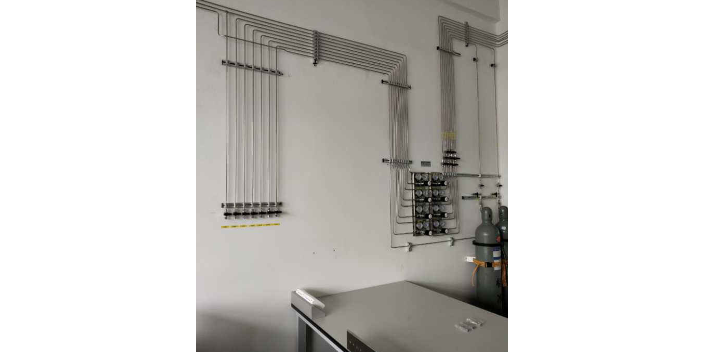

液相實驗室集中供氣裝置

實驗室中存在離心機、真空泵等大功率設備,運行時可能產生電壓波動、電磁干擾,影響集中供氣系統穩定性,實驗室集中供氣的抗干擾設計可有效規避這一問題。實驗室集中供氣的電氣設備(如泄漏報警器、自動切換閥)采用穩壓電源供電(電壓穩定范圍 220V±5%),避免電壓波動導致設備故障;控制系統采用電磁屏蔽設計(屏蔽層接地電阻≤1Ω),防止大功率設備產生的電磁輻射干擾傳感器數據傳輸(如流量傳感器的讀數偏差)。同時,實驗室集中供氣的管網與電力線路保持安全距離(≥30cm),避免管路振動與電線摩擦導致的絕緣層破損。某材料測試實驗室引入實驗室集中供氣后,即使同時運行 3 臺大型拉力試驗機,系統的壓力波動仍控制在 ±0.01MPa,泄漏報警器的響應時間穩定在 2 秒以內,未出現任何因干擾導致的設備異常。實驗室通風系統需符合國家和行業的安全標準。液相實驗室集中供氣裝置

保證氣體純度的**在于材料選擇與工藝控制。銅管雖成本低但會釋放銅離子污染氣體,因此超高純(≥99.999%)系統必須采用電拋光不銹鋼管,焊接使用軌道式自動焊機并充氬保護,焊縫內表面粗糙度需≤0.25μm。管道安裝前需進行三級清洗:堿性脫脂→酸洗鈍化→超純水沖洗,***用99.999%氮氣吹掃至**≤-70℃。某半導體fab廠曾因管道清洗不合格導致晶圓成品率下降5%,返工耗時3周損失800萬元。建議每季度用氦質譜儀檢測泄漏率(標準≤1×10??mbar·L/s),并在分支管路安裝顆粒計數器(監測≥0.1μm粒子)。寧波液相實驗室集中供氣檢測實驗室集中供氣的減震墊設計,能減少設備振動產生的噪音;

實驗室集中供氣系統在效率提升方面具有***優勢,主要體現在減少鋼瓶更換頻次與保障實驗連續性。傳統分散供氣模式下,單臺設備需單獨配備鋼瓶,更換頻率通常為每周 1-3 次,而集中供氣通過匯流排或杜瓦罐集中存儲,可將更換周期延長至每月 1-2 次,大幅減少人工搬運與更換時間,降低實驗中斷概率。從供氣穩定性來看,集中供氣系統通過恒壓閥、流量控制器與緩沖罐協同作用,可將壓力波動控制在 ±0.001MPa 內,遠低于分散供氣的 ±0.01MPa 波動范圍,能滿足精密實驗(如細胞培養、材料合成)對壓力穩定性的高要求,避免因壓力波動導致實驗數據偏差或樣品報廢。此外,系統的自動切換與報警功能可實現無人值守時的穩定供氣,進一步提升實驗效率。

化妝品檢測實驗室需開展微生物限度、重金屬含量、防腐劑有效性等檢測項目,部分實驗對氣體純度與潔凈度有明確要求,實驗室集中供氣可提供適配支持。例如,微生物限度檢測中,培養基滅菌后需用無菌氮氣吹干表面水分,實驗室集中供氣通過 “雙級無菌過濾 + 加熱干燥” 工藝,確保氮氣無菌且**≤-40℃,避免微生物污染與水分影響檢測結果;重金屬檢測的原子熒光光譜儀,需使用高純氬氣作為載氣(純度≥99.999%),實驗室集中供氣的穩壓系統將出口壓力穩定在 0.2±0.01MPa,防止壓力波動導致的熒光強度偏差。同時,實驗室集中供氣的管網采用防污染設計,與化妝品樣本檢測區域保持合理距離,減少交叉污染風險。某化妝品檢測機構使用實驗室集中供氣后,微生物限度檢測的陰性對照合格率從 92% 提升至 99%,重金屬檢測結果的相對偏差控制在 ±1.0% 以內,符合《化妝品安全技術規范》要求,為產品質量把控提供可靠數據。實驗室集中供氣的消音器,能降低氣體流動產生的湍流噪音;

電池研發實驗室需進行電池材料合成、電化學性能測試、安全性評估等實驗,部分實驗需特定氣體環境,實驗室集中供氣可提供支持。例如,鋰離子電池材料合成需在惰性氛圍(如氬氣)中進行,實驗室集中供氣將反應釜內的氧含量控制在 10ppm 以下,防止材料氧化;電池循環性能測試中,需在不同濕度的氮氣環境下觀察電池性能,實驗室集中供氣通過濕度調節模塊,實現氮氣相對濕度從 1% 到 90% 的可調,調節精度 ±3%。同時,實驗室集中供氣的管路采用防腐蝕設計,避免電池測試中產生的電解液(如鋰離子電池電解液含氟化物)腐蝕管路。某新能源企業電池研發實驗室使用實驗室集中供氣后,電池材料的***充放電效率從 88% 提升至 92%,循環壽命測試數據的重復性誤差降低,為電池性能優化提供可靠依據。實驗室集中供氣,減少氣體泄漏風險,維護實驗室環境清潔。寧波液相實驗室集中供氣檢測

實驗室集中供氣的中級培訓,能教會管理人員解讀供氣數據;液相實驗室集中供氣裝置

現代實驗室集中供氣系統正朝著智能化方向發展。智能控制系統可實時監測各氣路壓力、流量和純度參數,通過物聯網平臺實現遠程監控。系統能自動記錄用氣數據,生成消耗報表,并在異常時推送報警信息。高級系統還具備自診斷功能,可預測濾芯壽命、檢測微泄漏,并提出維護建議。部分實驗室開始采用數字孿生技術,通過三維模型直觀展示管網狀態。這些智能特性**提高了系統管理效率,減少了人為操作失誤,為實驗室安全管理提供了數字化解決方案。液相實驗室集中供氣裝置

- 紹興潔凈實驗室整體裝修供應商 2025-12-14

- 杭州儀器實驗室通風系統檢測 2025-12-14

- 浙江全木實驗臺設計 2025-12-14

- 紹興全木實驗臺設計 2025-12-13

- 臺州醫院實驗室集中供氣哪里好 2025-12-13

- 湖州防靜電實驗臺廠家 2025-12-13

- 杭州化學實驗室整體裝修工程 2025-12-13

- 杭州pp實驗室通風系統設計 2025-12-13

- 寧波科研實驗室整體裝修市場價格 2025-12-13

- 杭州ICPM-S實驗室通風系統聯系方式 2025-12-13

- 揚州智能建筑勞務分包單價 2025-12-14

- 靜安區辦公室裝修一體化 2025-12-14

- 蘇州環氧地坪推薦廠家 2025-12-14

- 哪里有角鐵工廠推薦 2025-12-14

- 六合區復合材料批量定制 2025-12-14

- 北京什么是雙金屬襯板推薦廠家 2025-12-14

- 黃浦區挑選巖棉板銷售廠 2025-12-14

- 畢節二手木托盤加工 2025-12-14

- 嘉定區哪里第三方風險評估 2025-12-14

- 武漢棒材基座 2025-12-14