寧夏臥式平衡機生產廠家

暖風機葉輪電機聯動平衡方案該技術突破傳統分步平衡局限,通過高精度三坐標測量系統實時采集葉輪-電機組件的三維振動頻譜,采用自適應算法動態分配轉子和葉輪的修正量。實測數據表明:在3000rpm工況下,系統振動值從2.8mm/s(ISO10816-3報警閾值)降至0.9mm/s,軸承壽命延長3倍;通過集成視覺定位系統,可自動識別鋁合金、玻纖增強尼龍等不同材質葉輪的質心特性,重復定位精度達±0.02mm。目前該方案已應用于新能源汽車PTC加熱系統,產線平衡效率提升40%,單日產能突破1200臺。嚴謹的出廠校準測試,確保每臺設備交付即用的可靠性能。寧夏臥式平衡機生產廠家

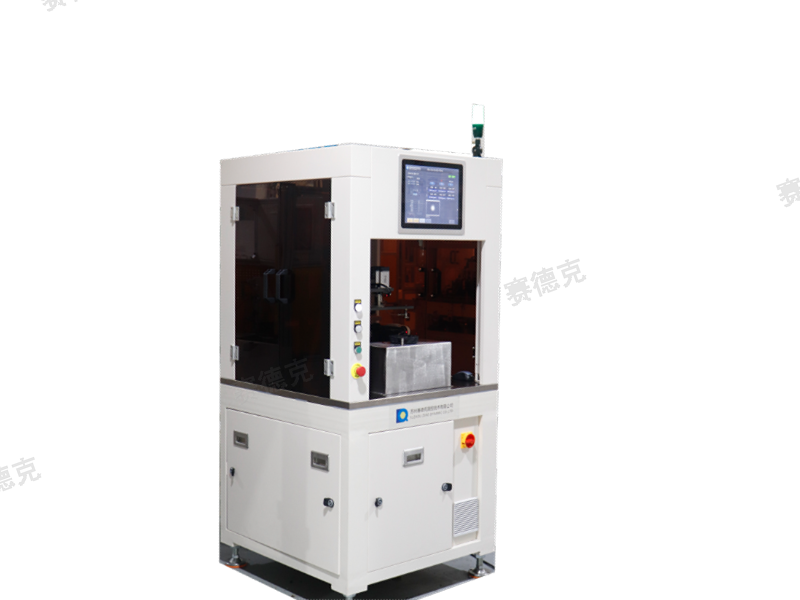

平衡機

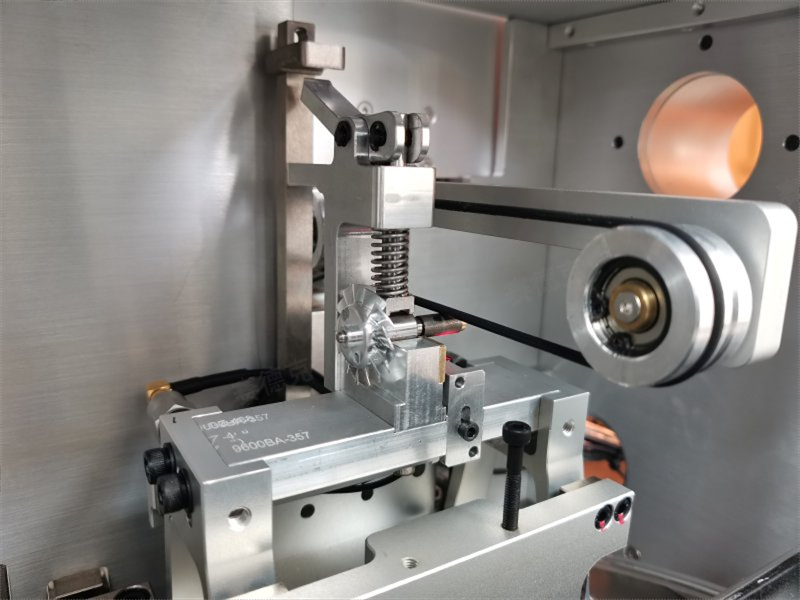

空調鼓風機葉輪動平衡工藝優化針對直徑200-450mm的葉輪,賽德克平衡機采用激光相位分析技術結合高速動態采樣系統,在500-4000rpm寬速域范圍內實現0.4g·mm/kg的檢測精度(相當于ISO1940G2.5級標準)。系統配備六軸聯動機械臂與自動換刀裝置,支持銑削、鉆孔、激光熔覆三種修正模式,單件處理時間縮短至3分鐘。某日系空調廠商應用案例顯示:通過優化葉輪重心分布,氣流噪聲從42dB(A)降至36dB(A),異響投訴率下降75%;同時因湍流減少,風道效率提升8%,年節省電費9.2萬元,疊加維護成本降低后綜合效益達15萬元/年。山西永磁電機平衡機訂制自主研發平衡算法,持續優化振動抑制效果,助力產線穩定輸出。

賽德克平衡機助力離心風機葉輪動平衡檢測系統針對環保行業風機葉輪粘灰導致的平衡失效問題,賽德克開發了具有自清潔功能的三維力傳感系統。該方案通過石英晶體壓電傳感器陣列,在模擬粉塵濃度50g/m3環境下仍保持0.3g·mm/kg的檢測精度(常規設備誤差達1.2g·mm/kg)。某污水處理設備廠應用賽德克平衡機后,葉輪動平衡合格率從85%提升至98%,年更換頻次減少40%。配套的視覺識別分選裝置采用深度學習算法,可實時標記不平衡量超差工件,使人工復檢工作量降低75%。

賽德克平衡機在無刷電機轉子動平衡領域的應用針對新能源汽車、工業伺服等領域對高速無刷電機(直徑50-150mm)的嚴苛平衡需求,賽德克平衡機創新性地采用磁電式高頻振動抑制技術,通過主動抵消電磁諧波干擾,在10000-50000rpm寬轉速范圍內實現0.2g·mm/kg的測量精度。系統配備三軸MEMS加速度傳感器陣列,以200kHz采樣率同步采集振動相位信號,結合基于深度學習的自適應算法,可將初始不平衡量從800g·mm有效降至≤150g·mm。某頭部新能源車企的測試數據顯示,經修正的驅動電機轉子振動加速度降低60%(從8.3m/s2至3.3m/s2),電磁噪聲譜中8kHz特征峰下降4dB(A),電機效率曲線在3000rpm工作點提升2.3個百分點,直接延長了電池續航里程。從電機葉輪到傳動軸系,賽德克平衡機兼容各類旋轉機械的平衡需求。

賽德克平衡機助力空壓機轉子動平衡效率優化方案針對雙螺桿空壓機轉子存在的熱變形平衡難題,賽德克工程師團隊開發了具有溫度補償功能的相位校正系統。該方案通過實時監測轉子形變量,動態調整配重位置實現0.5g級精度修正。在某頭部空壓機制造商的產線實測中,軸承溫度下降8℃(從72℃至64℃),同時將維護間隔從2000小時延長至3000小時,相當于每年減少3次計劃外停機。系統內置的自動標定功能可智能識別鑄鐵/鋁合金等不同材質轉子的密度特性,其加工過程中粉塵排放量≤1mg/m3,符合OSHA29CFR1910.134標準。微米級平衡精度,有效降低設備振動噪音,延長關鍵部件使用壽命。吉林立式平衡機報價

賽德克平衡機,高精度,專注動平衡設備供應。寧夏臥式平衡機生產廠家

賽德克動平衡機深度學習配重預測應用基于歷史數據庫(存儲≥10萬組轉子平衡記錄)構建的神經網絡模型,可依據轉子結構類型(如外轉子電機、渦輪葉片等)推薦初始配重方案。在某無人機電機產線實測中,對新型號BLDC電機初測動平衡量時,系統通過特征匹配(直徑/質量/轉速)調用相似模型數據,將試重次數從平均3.7次降至2.1次,調試周期縮短28%。模型持續更新機制確保每完成100次同類轉子平衡,配重預測準確率提升約0.3%,當前V3.1版本對EC電機初始方案匹配度達95%。寧夏臥式平衡機生產廠家

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 寧夏五工位平衡機出廠價 2025-12-12

- 河北永磁電機平衡機生產廠家 2025-12-12

- 新疆五工位平衡機廠家價格 2025-12-12

- 江西五工位平衡機哪里買 2025-12-12

- 陜西永磁電機平衡機出廠價 2025-12-12

- 河北差殼平衡機多少錢 2025-12-12

- 浙江汽車發電機轉子平衡機 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12