福建扇葉自動加重平衡機定制

賽德克平衡機助力——渦軸發動機葉輪動平衡檢測針對直升機渦軸發動機葉輪的特殊結構(直徑180-220mm,葉片數12-18片),賽德克平衡機創新應用多頻振動分析技術,通過解耦基頻與諧波分量,將不平衡量檢測精度提升至0.5g級(相當于一粒芝麻重量的1/200)。在某型渦軸發動機臺架測試中,該系統使葉輪在12000rpm工況下的徑向跳動量從0.12mm優化至0.05mm,達到SAEAS4059標準ClassA級要求。配套的自動去重裝置采用脈寬10ns的脈沖激光微加工工藝,通過閉環控制的能量反饋系統,加工深度誤差控制在±5μm,且熱影響區小于20μm,避免傳統機械去重導致的材料微觀損傷。整機自動平衡機,為企業創造了更高的經濟效益和社會效益。福建扇葉自動加重平衡機定制

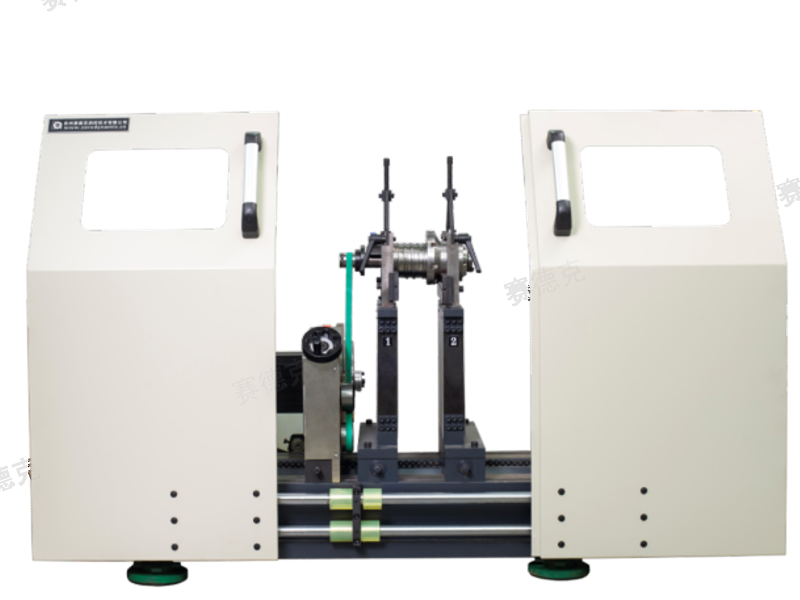

平衡機

賽德克平衡機助力——航空發動機渦輪轉子動平衡優化賽德克平衡機采用基于FFT分析的相位補償技術,通過實時采集轉子振動信號與轉速信號的相位差,動態調整配重位置。在渦輪增壓器30000rpm超高速工況下,其專利設計的電磁驅動系統可實現0.3g·mm/kg的修正精度(相當于頭發絲直徑1/10的配重控制)。某型號商用航空發動機實測數據顯示,該方案使高壓渦輪轉子的振動烈度從6.3mm/s降至4.1mm/s(降幅35%),通過降低交變應力載荷,軸承壽命延長約25%。特別開發的非接觸式激光檢測系統采用波長1064nm的紅外激光,可穿透鎳基合金表面氧化層精確測量形變量,單次檢測周期控制在4分鐘內,較傳統接觸式檢測效率提升60%。陜西硬支承平衡機訂制賽德克平衡機:效率的隱形推手,減少設備異常停機,讓生產節奏流暢如歌。

賽德克平衡機助力軸流風扇性能提升在工業通風領域,軸流風扇的動平衡精度直接影響設備壽命與能耗表現。賽德克平衡機采用德國進口的MEMS高精度傳感器(分辨率達0.01g·mm/kg)配合賽德克自適應算法,為某品牌工業軸流風扇提供定制化動平衡解決方案。在8000rpm工況下,該系統通過多平面動態補償技術將轉子不平衡量從3.5g·mm/kg降至0.8g·mm/kg(優于ISO1940G2.5標準),使振動烈度降低42%,年維護成本減少23%。特別設計的模塊化夾具適配器采用航空鋁合金材質,可兼容直徑300-1200mm的多種規格風扇葉輪,單次檢測周期縮短至2.5分鐘,較傳統工藝效率提升60%。

超高速工況下的氣浮主軸性能驗證在精密轉子動平衡領域,賽德克動平衡機經激光干涉儀檢測,主軸徑向跳動量≤0.05μm,達到ISO1940G0.4級平衡標準,滿足硬盤主軸、牙鉆等微米級精度需求。在25000RPM超高速測試中(模擬微型渦輪轉子工況),該系統表現出:軸承溫升嚴格控制在45℃以內,避免了傳統滾珠軸承因摩擦熱導致的材料膨脹問題;軸向剛度穩定維持200N/μm,確保高速旋轉時的動態穩定性。振動頻譜對比數據顯示,63Hz特征頻段的振動速度由2.1mm/s降至0.2mm/s,能量衰減幅度達90%,有效抑制了高頻共振風險。該技術方實現了主軸性能的優化分布。相較于機械軸承,其無接觸運行模式可消除磨損顆粒污染,特別適用于潔凈度要求嚴苛的半導體設備主軸平衡。測試過程嚴格遵循ISO10816振動標準,采用雙通道FFT分析儀驗證了數據可靠性。工業4.0接口開放對接,無縫融入智能產線管理系統。

賽德克平衡機助力——燃氣輪機壓氣機葉輪檢測創新應用16通道MEMS三維力傳感器陣列,結合數字孿生技術實現葉輪組件的全息動平衡檢測:①通過傅里葉模態分解技術識別各級葉輪耦合振動;②智能標定系統采用卷積神經網絡(CNN)自動匹配不同規格葉輪的配重策略。某電廠GE9FA型燃氣輪機的商業化運行數據顯示,經處理的四級壓氣機葉輪組維修間隔從4000小時延長至6500小時,年維護成本降低28萬美元。系統特有的自學習功能可使新機型葉輪的平衡合格率提升至96%以上。賽德克平衡機:振動的翻譯官,將復雜振動信號轉化為直觀平衡方案,技術難題迎刃而解。云南差殼平衡機價格

賽德克平衡機:柔性產線的敏捷響應,快速換型、高效標定,適配小批量定制化生產。福建扇葉自動加重平衡機定制

輕軌輪對全自動平衡系統?賽德克平衡機為輕軌輪對設計雙工位檢測線,集成六軸機械臂與視覺定位,支持直徑600-800mm輪對的自動上下料。系統剩余不平衡量(Umar)低于0.2g·mm/kg,分離比≥90%。通過賽德克自研發路徑規劃算法,創新采用非接觸式測量技術,避免傳統接觸式傳感器對輪對表面的磨損,優化去重鉆孔深度(±0.1mm控制精度),使單件加工時間壓縮至40秒。某城市輕軌車輛制造廠應用后,生產線節拍提升35%,人工干預減少70%,輪對磨耗率降低30%,年均維護成本減少12萬元/列。福建扇葉自動加重平衡機定制

- 遼寧五工位平衡機參考價 2025-12-12

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 寧夏五工位平衡機出廠價 2025-12-12

- 河北永磁電機平衡機生產廠家 2025-12-12

- 新疆五工位平衡機廠家價格 2025-12-12

- 江西五工位平衡機哪里買 2025-12-12

- 陜西永磁電機平衡機出廠價 2025-12-12

- 河北差殼平衡機多少錢 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 閔行區比較好的地漏推薦貨源 2025-12-12