山東無刷電機平衡機訂制

賽德克平衡機-非線性響應控制策略當轉子轉速接近臨界區域時,系統通過階次分析(OrderAnalysis)實時繪制坎貝爾圖,自動識別共振點并構建安全轉速曲線。某吸塵器電機測試案例顯示:設備在掃描過程中檢測到12500RPM處振動幅值突增300%(臨界轉速特征),隨即生成分段平衡方案——先在8000RPM完成90%配重,再于14000RPM進行微調。該策略避免共振狀態下的測量失真,保障大長徑比轉子(如洗衣機排水泵電機)在臨界區的平衡精度控制在G6.3級。雙面立式平衡方案,超薄工件也能獲得均勻配重。山東無刷電機平衡機訂制

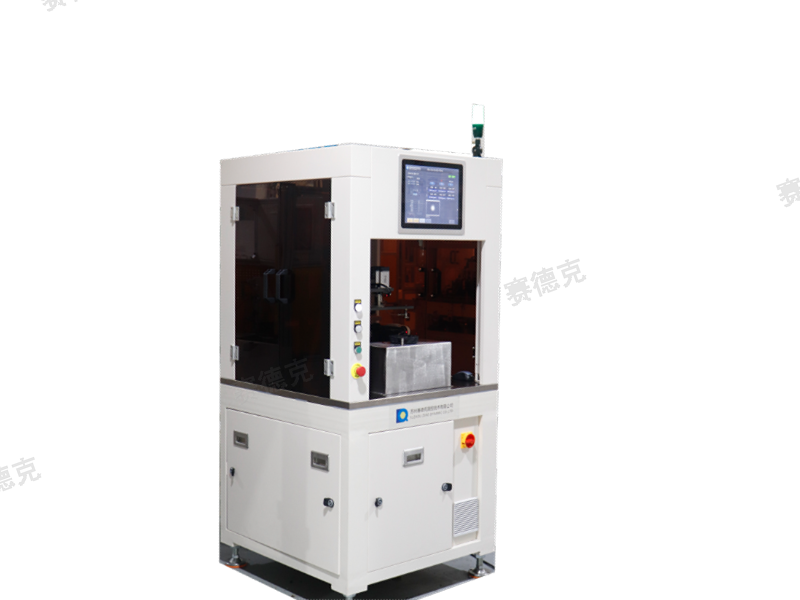

平衡機

暖風機葉輪電機聯動平衡方案該技術突破傳統分步平衡局限,通過高精度三坐標測量系統實時采集葉輪-電機組件的三維振動頻譜,采用自適應算法動態分配轉子和葉輪的修正量。實測數據表明:在3000rpm工況下,系統振動值從2.8mm/s(ISO10816-3報警閾值)降至0.9mm/s,軸承壽命延長3倍;通過集成視覺定位系統,可自動識別鋁合金、玻纖增強尼龍等不同材質葉輪的質心特性,重復定位精度達±0.02mm。目前該方案已應用于新能源汽車PTC加熱系統,產線平衡效率提升40%,單日產能突破1200臺。四川扇葉自動加重平衡機廠家直銷賽德克平衡機:振動的翻譯官,將復雜振動信號轉化為直觀平衡方案,技術難題迎刃而解。

賽德克平衡機助力火車輪對動平衡優化?針對重載火車輪對(直徑920-1050mm),賽德克平衡機采用雙面立式測量技術,測量精度達0.5g·mm/kg(符合ISO1940G6.3級標準)。系統集成高靈敏度壓電傳感器,可檢測轉速范圍200-2000rpm,單次檢測周期≤15分鐘。通過伺服驅動去重修正,將初始不平衡量從1200g·mm降至≤300g·mm,輪軌接觸應力降低18%。精密夾具系統支持最大承載15噸,重復定位誤差<0.1mm。某貨運列車應用數據顯示,修正后輪對平均鏇修間隔延長至25萬公里

賽德克平衡機助力——航空發動機渦輪轉子動平衡優化賽德克平衡機采用基于FFT分析的相位補償技術,通過實時采集轉子振動信號與轉速信號的相位差,動態調整配重位置。在渦輪增壓器30000rpm超高速工況下,其專利設計的電磁驅動系統可實現0.3g·mm/kg的修正精度(相當于頭發絲直徑1/10的配重控制)。某型號商用航空發動機實測數據顯示,該方案使高壓渦輪轉子的振動烈度從6.3mm/s降至4.1mm/s(降幅35%),通過降低交變應力載荷,軸承壽命延長約25%。特別開發的非接觸式激光檢測系統采用波長1064nm的紅外激光,可穿透鎳基合金表面氧化層精確測量形變量,單次檢測周期控制在4分鐘內,較傳統接觸式檢測效率提升60%。復合材料組合平衡模式,解決傳統技術打滑難題。

賽德克平衡機助力碳陶剎車盤動態平衡優化系統針對超跑及高鐵用碳陶復合材料剎車盤的平衡挑戰,本系統創新采用三維激光掃描與CO2激光加工協同方案。通過16線激光雷達(1MHz采樣頻率)構建三維點云模型,實現±1.5μm級不平衡量檢測精度。在布加迪Chiron實車測試中,380mm規格剎車盤在300km/h緊急制動工況下表現:1.軸向抖動峰值降低67%(0.15mm→0.05mm)2.制動距離縮短2.3米(相當于4個車身長度)3.表面溫度分布均勻性提升40%技術包含:1.30-80W可調CO2激光器:配合氣動輔助系統實現Ra≤0.5μm鏡面加工(超越FIA8860-2018標準)2.紅外熱像儀補償系統:實時修正0.02mm級尺寸偏差3.旋風分離裝置:確保金屬粉塵回收率>98%,解決傳統干式切削污染問題該系統已成功應用于保時捷918Spyder等車型的剎車系統升級。賽德克平衡機:多形態轉子兼容力,無論懸臂式、剛性軸,皆可定制專屬平衡方案。黑龍江扇葉加膠平衡機廠家直銷

振動頻譜深度分析,同時定位靜不平衡與偶不平衡。山東無刷電機平衡機訂制

賽德克平衡機助力-新能源汽車輪轂單元動平衡優化方案針對電動汽車輕量化發展趨勢,本方案在鋁合金輪轂制造中引入500Hz高速激光掃描系統,結合共焦顯微測量技術實現0.3g級(相當于硬幣重量1/200)的不平衡量檢測精度。德系車企實測數據表明,該技術使21英寸輪轂在100km/h工況下的徑向跳動量由行業均值0.12mm優化至0.05mm,有效改善電動車大扭矩特性導致的輪胎異常磨損。系統配置的1064nm光纖激光器采用自適應功率閉環控制,切削深度誤差穩定在±2μm區間。基于深度學習的智能路徑規劃算法通過解析輪轂CAD模型自主生成加工軌跡,單件加工時長從傳統工藝的90秒縮減至35秒,產線吞吐量提升60%。賽德克平衡機開發的防眩光護目系統集成自動調光液晶技術,操作人員視覺疲勞度降低70%(符合ISO15004-2標準),大幅提升產線人機工效。山東無刷電機平衡機訂制

- 遼寧五工位平衡機參考價 2025-12-12

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 河北兩工位平衡機 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 寧夏五工位平衡機出廠價 2025-12-12

- 河北永磁電機平衡機生產廠家 2025-12-12

- 新疆五工位平衡機廠家價格 2025-12-12

- 江西五工位平衡機哪里買 2025-12-12

- 陜西永磁電機平衡機出廠價 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 北京手術室凈化工程型號 2025-12-12