北京五工位平衡機

賽德克平衡機助力——渦軸發動機葉輪動平衡檢測針對直升機渦軸發動機葉輪的特殊結構(直徑180-220mm,葉片數12-18片),賽德克平衡機創新應用多頻振動分析技術,通過解耦基頻與諧波分量,將不平衡量檢測精度提升至0.5g級(相當于一粒芝麻重量的1/200)。在某型渦軸發動機臺架測試中,該系統使葉輪在12000rpm工況下的徑向跳動量從0.12mm優化至0.05mm,達到SAEAS4059標準ClassA級要求。配套的自動去重裝置采用脈寬10ns的脈沖激光微加工工藝,通過閉環控制的能量反饋系統,加工深度誤差控制在±5μm,且熱影響區小于20μm,避免傳統機械去重導致的材料微觀損傷。賽德克平衡機:旋轉世界的永恒命題,以平衡技術回應工業領域對穩定、可靠、高效的本質追求。北京五工位平衡機

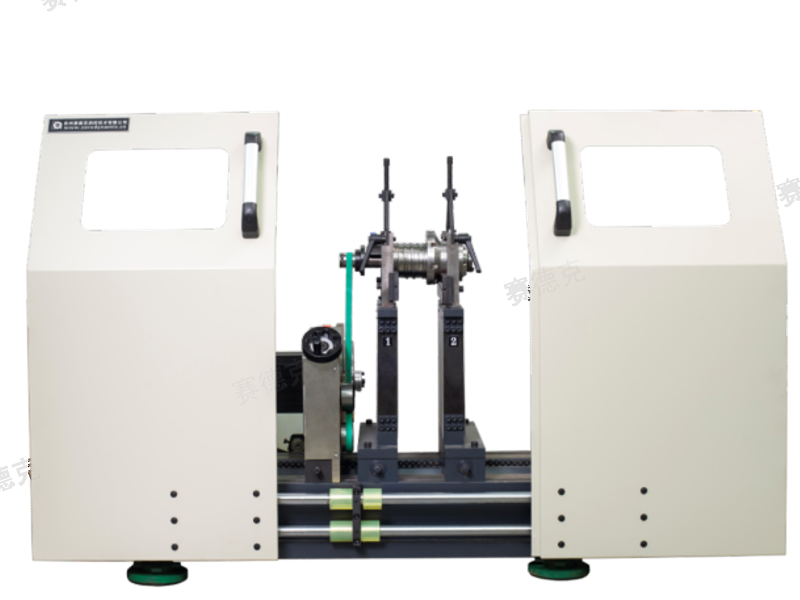

平衡機

賽德克平衡機-助力超高速渦輪轉子納米級平衡方案為滿足航空發動機渦輪增壓器在250,000rpm極端轉速下的動平衡要求,本方案創新性采用100kHz高頻飛秒激光脈沖納米加工技術。其優勢在于利用飛秒激光的"冷加工"特性,通過皮秒級瞬時能量沉積實現材料精確氣化,有效規避傳統加工引發的熱應力問題。經CFM國際公司LEAP發動機臺架驗證,該技術使轉子不平衡量波動穩定控制在<3%范圍內,軸承使用壽命提升40%。系統集成的高清紅外熱成像模塊可實時監測加工區域溫度梯度,確保鎳基合金葉片的熱影響區深度嚴格限定于10μm內。創新應用的532nm/1064nm雙波長激光復合工藝,通過短波長表面精修與長波長深層修正的協同作用,在維持±0.1μm加工精度的同時效率提升300%。配套研發的真空吸附系統搭載HEPA-14級過濾裝置,金屬微粒殘留量<0.1mg/m3,符合AS9100D航空標準第8.4.3條款的嚴苛清潔度規范。四川高速主軸平衡機多少錢賽德克平衡機:振動的翻譯官,將復雜振動信號轉化為直觀平衡方案,技術難題迎刃而解。

賽德克平衡機助力——航天器離心葉輪平衡工藝在航天器推進系統的高可靠性要求下,賽德克平衡機創新采用氣浮軸承支撐的超高速動平衡技術(最高轉速達60000rpm),通過相位解耦算法精確分離鈦合金離心葉輪的剛性模態與柔性模態振動。該技術不僅實現45000rpm工況下不平衡量波動率≤2%的突破,其配備的在線溫度補償系統更確保在±150℃溫差范圍內仍滿足NASA-STD-5002標準中關于振動速度≤2.5mm/s的嚴苛要求。某型液氧甲烷發動機的2000小時壽命測試顯示,經處理的葉輪軸承磨損量降低37%。

賽德克平衡機針對不同密度材料組件動平衡測試及修正,有那些方式?1、以(鋁合金2.7g/cm3、POM塑料1.4g/cm3、碳纖維復合材料1.8g/cm3)為例,賽德克動平衡系統動態調整加工參數。算法依據材料楊氏模量自動計算最大允許切削深度(鋁合金≤0.5mm,POM≤0.2mm),并根據材料各向異性特性優化鉆削角度。2、某電動工具廠混線生產時,設備在切換尼龍風扇葉輪(去重)與銅制轉子(增重)過程中,自動匹配加工參數,將平衡合格率提升至99.2%。賽德克平衡機:人機協作新典范,簡潔操作界面遇見深層算法,平衡流程舉重若輕。

賽德克平衡機助力渦輪增壓器轉子平衡技術應用在汽車渦輪增壓領域,賽德克平衡機突破性研發了基于渦流原理的精細化動平衡檢測修正系統。該系統在250000rpm超高速工況下,通過64通道同步采樣將軸承振動值控制在0.15mm/s以內(行業標準要求≤0.5mm/s)。真空吸附裝置采用多級HEPA過濾,確保加工過程中金屬微粒殘留<0.05mg,滿足TS16949標準中對微粒控制的嚴苛要求。該技術已批量應用于某德系品牌的48V輕混系統生產線,使渦輪響應延遲降低22%。節能模式智能調節功耗,連續工作省電15%以上。浙江新能源電機平衡機哪里買

模塊化設計適配多種轉子,換型調整只需分鐘級操作。北京五工位平衡機

工業機器人關節電機平衡優化方案賽德克六自由度振動檢測平臺創新性地融合了:1.運動軌跡預測:通過編碼器信號預判關節電機加減速曲線。2.熱變形補償:紅外測溫模塊與有限元模型聯調,實時修正±0.5℃引起的質量偏移。3.數字孿生驗證:在虛擬產線中模擬2000小時老化測試。某協作機器人頭部企業的測試報告顯示:采用該方案后,SCARA機器人的重復定位精度從±0.015mm提升至±0.01mm,諧波減速器更換周期延長至5年。系統支持ISO9409-1標準法蘭接口,適配主流品牌伺服電機。北京五工位平衡機

- 遼寧五工位平衡機參考價 2025-12-12

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 河北兩工位平衡機 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 寧夏五工位平衡機出廠價 2025-12-12

- 河北永磁電機平衡機生產廠家 2025-12-12

- 新疆五工位平衡機廠家價格 2025-12-12

- 江西五工位平衡機哪里買 2025-12-12

- 陜西永磁電機平衡機出廠價 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 北京手術室凈化工程型號 2025-12-12