吉林五工位平衡機出廠價

賽德克動平衡機設備內置8通道PT100溫度傳感器網絡,實時監測主軸軸承、測量模塊及環境溫度。通過建立熱變形補償模型(公式ΔL=α·L?·ΔT),在-10℃至60℃溫域內自動修正測量基準。某空調壓縮機廠實測數據顯示:當車間溫度在8小時內從18℃波動至32℃時,標準轉子(200g·mm不平衡量)的重復測量偏差穩定在±1.2%范圍內。賽德克平衡機補償算法每30秒更新溫度參數,結合歷史溫變曲線預測熱平衡趨勢,有效解決冷機啟動階段的測量漂移問題。賽德克平衡機——智能制造的默契搭檔:數據化分析振動頻譜,為自動化產線提供平衡預判。吉林五工位平衡機出廠價

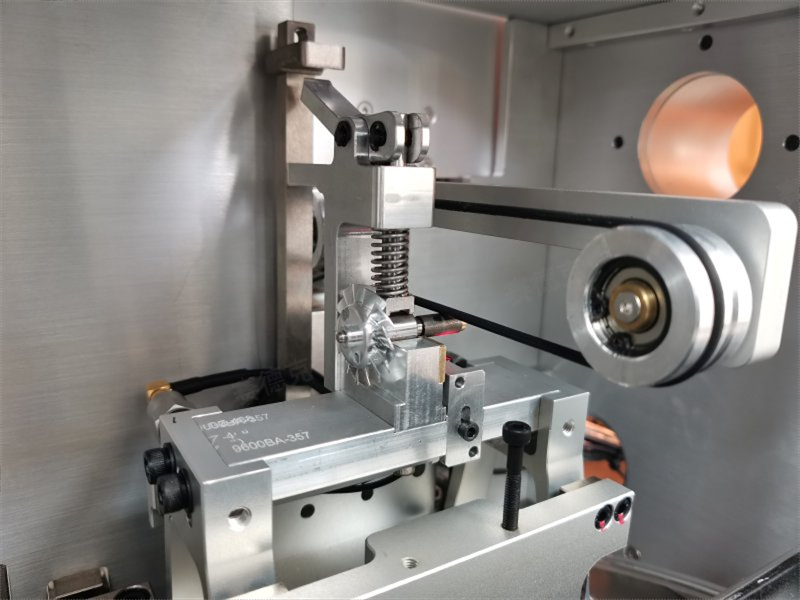

平衡機

電動車驅動電機高速動平衡技術賽德克平衡機針對EV電機高速工況開發的第三代雙平面動態平衡技術,采用磁懸浮支撐系統與20000Hz高頻采樣振動分析系統的協同方案。1.全轉速域監測:通過抗電磁干擾的光纖傳感器陣列,實時捕捉100-20000rpm范圍內轉子不平衡量的相位與幅值,分辨率達0.01μm2.智能補償系統:基于機器學習算法建立電機-減速器耦合振動模型,動態生成配重優化方案3.量產適配性:智能標定模塊支持功率范圍20-300kW、極數4-48極的永磁同步電機快速切換某國際車企的實測數據顯示:在15000rpm持續工況下,電機NVH性能提升穩定(噪聲降低7dB,A計權),軸承壽命周期從8000小時延長至11200小時。該技術已應用于全球TOP3新能源平臺的800V高壓電機產線。山西兩工位平衡機動態平衡調試后,設備運行曲線更平滑,能耗表現同步優化。

賽德克平衡機在航空發動機渦輪轉子平衡工藝升級的突破面向航空發動機渦輪轉子(直徑200-500mm)在30000-150000rpm極端工況下的平衡挑戰,賽德克第五代平衡機采用主動電磁阻尼技術抑制高頻振動。賽德克自主研發系統集成16通道紅外測溫模塊,通過溫度補償算法實時修正±0.01mm熱變形誤差。在某航空渦扇發動機量產項目中,修正后轉子不平衡量波動率由5%優化至<2%,推重比提升1.8%,巡航階段燃油效率提高2.3%,單臺發動機年節油達12噸。

大兆瓦風電法蘭盤激光平衡工藝面向海上風電5MW以上機組的關鍵部件平衡需求,本工藝突破大尺寸工件(直徑>4m)激光精加工技術瓶頸。通過100ns脈寬光纖激光器(2kW平均功率)與12軸聯動平臺配合。實現:1.殘余不平衡量0.8g·mm/kg(為DNVGL-ST-0376標準限值的60%)2.12rpm低速工況下振動烈度降低70%3.單件加工時間壓縮40%(8小時→4.8小時)創新技術包括:1.8噸級液壓夾具系統:配合激光跟蹤儀確保±0.02mm重復定位精度2.TensorFlow深度學習模型:預測切削應力分布并自動優化三維加工路徑3.激光表面強化技術:使法蘭盤在10^7次循環載荷下的疲勞壽命提升25%該方案已通過DNVGL全尺寸原型認證,成功應用于三峽新能源陽江海上風電場項目。賽德克平衡機:精密微世界的探索者,微電機、無人機螺旋槳的平衡需求,被細膩捕捉與化解。

賽德克平衡機助力——燃氣輪機壓氣機葉輪檢測創新應用16通道MEMS三維力傳感器陣列,結合數字孿生技術實現葉輪組件的全息動平衡檢測:①通過傅里葉模態分解技術識別各級葉輪耦合振動;②智能標定系統采用卷積神經網絡(CNN)自動匹配不同規格葉輪的配重策略。某電廠GE9FA型燃氣輪機的商業化運行數據顯示,經處理的四級壓氣機葉輪組維修間隔從4000小時延長至6500小時,年維護成本降低28萬美元。系統特有的自學習功能可使新機型葉輪的平衡合格率提升至96%以上。賽德克平衡機:人機協作新典范,簡潔操作界面遇見深層算法,平衡流程舉重若輕。貴州高速主軸平衡機廠家價格

機床主軸進行動平衡是為了提高加工精度、延長設備壽命、提高生產效率、減少能耗和噪音等。吉林五工位平衡機出廠價

賽德克平衡機助力碳陶剎車盤動態平衡優化系統針對超跑及高鐵用碳陶復合材料剎車盤的平衡挑戰,本系統創新采用三維激光掃描與CO2激光加工協同方案。通過16線激光雷達(1MHz采樣頻率)構建三維點云模型,實現±1.5μm級不平衡量檢測精度。在布加迪Chiron實車測試中,380mm規格剎車盤在300km/h緊急制動工況下表現:1.軸向抖動峰值降低67%(0.15mm→0.05mm)2.制動距離縮短2.3米(相當于4個車身長度)3.表面溫度分布均勻性提升40%技術包含:1.30-80W可調CO2激光器:配合氣動輔助系統實現Ra≤0.5μm鏡面加工(超越FIA8860-2018標準)2.紅外熱像儀補償系統:實時修正0.02mm級尺寸偏差3.旋風分離裝置:確保金屬粉塵回收率>98%,解決傳統干式切削污染問題該系統已成功應用于保時捷918Spyder等車型的剎車系統升級。吉林五工位平衡機出廠價

- 遼寧五工位平衡機參考價 2025-12-12

- 黑龍江扇葉自動加重平衡機價格 2025-12-12

- 河北兩工位平衡機 2025-12-12

- 重慶臥式平衡機多少錢 2025-12-12

- 廣東永磁電機平衡機報價 2025-12-12

- 寧夏五工位平衡機出廠價 2025-12-12

- 河北永磁電機平衡機生產廠家 2025-12-12

- 新疆五工位平衡機廠家價格 2025-12-12

- 江西五工位平衡機哪里買 2025-12-12

- 陜西永磁電機平衡機出廠價 2025-12-12

- 河北國產截取式水中油分層采樣器銷售公司 2025-12-12

- 廣東鏈式翻轉機廠家 2025-12-12

- 巧旭高溫泵進貨價 2025-12-12

- 小型手套箱定制品牌 2025-12-12

- 山東智能儀表裝配生產線公司 2025-12-12

- 廣州無線數據采集器費用 2025-12-12

- 江蘇制造水沖霜冷風機銷售公司 2025-12-12

- 姑蘇區安裝電子壓力機哪里買 2025-12-12

- 多功能液壓起重機 2025-12-12

- 北京手術室凈化工程型號 2025-12-12