深圳刀片式電池箱加工廠

電池箱的材料選型需在強度、重量、成本與耐腐蝕性之間尋找好的解決辦法,不同應用場景的優先級差異明顯。動力電池箱優先選擇輕量化材料:5 系鋁合金通過陽極氧化處理(膜厚≥10μm),兼顧抗腐蝕與導熱性,適合乘用車;商用車因載荷需求,多采用 Q235 鋼板(厚度 3-4mm),經電泳涂裝后耐鹽霧性能達 1000 小時以上。儲能電池箱則更注重成本與耐久性,箱體框架常用 Q355B 低合金高強度鋼,側板采用鍍鋅鋼板(鋅層厚度≥80g/m2),可在戶外環境下使用 15 年以上。特種場景(如船舶、高溫地區)則需采用復合材料:玻璃纖維增強聚丙烯(GFRPP)箱體,抗拉強度達 80MPa,且耐海水腐蝕,適合 marine 儲能系統;而在沙漠地區,碳纖維增強復合材料(CFRP)箱體憑借極低的熱傳導系數(≤0.15W/m?K),可減少外界高溫對內部電芯的影響,但成本是金屬方案的 3-5 倍。無論何種材料,均需通過 UL94 V-0 級阻燃測試,確保在電芯燃燒時不助長火勢蔓延。電池箱的狀態指示燈可直觀顯示電量、故障等關鍵信息。深圳刀片式電池箱加工廠

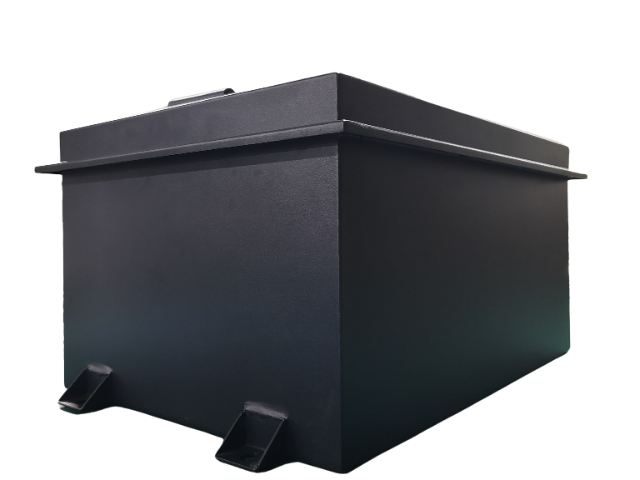

iok 品牌電池箱體訂制在滿足性能需求的同時,提供靈活的成本優化方案。對于批量較大的訂單,可通過優化模具設計、采用規模化生產工藝,降低單位生產成本;針對預算有限但對重要性能有要求的客戶,可定制 “重心部件強化 + 非關鍵部位簡化” 的方案,例如重點提升箱體承重結構強度,在非受力區域采用輕量化材質,實現性能與成本的平衡。此外,還可根據客戶的使用周期規劃,定制不同耐用等級的箱體,短期使用場景推薦經濟款材質,長期使用場景則推薦高耐候材質,避免過度投入。通過針對性的成本優化訂制,讓客戶在有限預算內獲得較適配的電池箱體解決方案。深圳刀片式電池箱加工廠高溫地區電池箱需加大散熱面積,避免環境溫度疊加影響。

iok 品牌電池箱體訂制建立了高效的響應機制,針對客戶的緊急需求,可啟動快速定制通道,將設計周期從常規的 15 天縮短至 7 天。通過模塊化設計庫的積累,常用的結構組件可直接調用,只需針對客戶特殊需求進行局部調整;生產環節采用柔性生產線,支持小批量定制訂單的快速投產,滿足客戶試產或小批量采購需求。此外,在訂制過程中,提供全程可視化服務,客戶可實時查看設計進度、生產狀態與物流信息,出現需求調整時,能快速反饋并修改方案。高效的響應速度與透明的服務流程,讓客戶無需等待過長周期,即可獲得定制化的電池箱體產品。

電池箱的可持續設計貫穿 “生產 - 使用 - 回收” 全流程,是實現 “雙碳” 目標的重要環節。材料選擇注重可回收性:金屬部件占比≥85%,且采用同種材料焊接(如全鋁結構),避免異種金屬分離難題;塑料部件標注材質代碼(如 PP、ABS),并使用可降解阻燃劑(如磷系)。結構設計便于拆解:所有連接采用 M6-M8 標準螺栓(而非鉚釘),關鍵部位設置拆卸標記;模組與箱體通過導軌連接,拆卸時間≤15 分鐘 / 箱,無需專門的工具。回收流程分級處理:一級回收(箱體復用),對結構完好的箱體進行噴砂除銹(粗糙度 Ra12.5)、重新噴漆后,裝配新電芯用于低速車;二級回收(材料再生),鋁合金部件熔煉重鑄(回收率 95%),鋼材回爐軋制;三級回收(危廢處理),電解液通過真空蒸餾回收(純度 99%),污染部件進行水泥固化。通過區塊鏈追溯系統,記錄每個電池箱的生產、使用、回收信息,確保回收率≥92%,符合歐盟 ELV 指令與中國《新能源汽車動力蓄電池回收利用管理辦法》要求,使全生命周期碳足跡降低 35%。電池箱的進出線口需配備防水接頭,防止液體滲入引發短路。

電池箱的電磁兼容(EMC)設計需同時滿足發射與抗擾度要求。輻射發射通過箱體多點接地(接地電阻<0.1Ω)與內部屏蔽隔艙控制,在 30MHz-1GHz 頻段內場強≤30dBμV/m,符合 CISPR 11 Class A 標準。傳導發射通過輸入端 EMI 濾波器(插入損耗≥60dB@10MHz)抑制,電壓≤54dBμV(150kHz-500kHz)。抗擾度方面,通過 30kV 接觸放電、15kV 空氣放電的靜電測試(IEC 61000-4-2),80MHz-1GHz、10V/m 的輻射抗擾度測試(IEC 61000-4-3),確保在復雜電磁環境下正常工作。磷酸鐵鋰電池箱循環壽命更長,適合對續航要求高的場景。上海鋁合金電池箱廠家

微型電池箱常用于無人機,需在輕量化前提下保證續航能力。深圳刀片式電池箱加工廠

隨著新能源產業對能效的追求,電池箱正朝著 “輕量化” 與 “集成化” 方向演進,直接推動整車或儲能系統的性能提升。輕量化方面,材料創新是關鍵路徑:第三代鋁鋰合金(如 2195 系)比傳統鋁合金減重 10%-15%,且抗拉強度提升至 450MPa 以上,已在高級電動車電池箱中應用;碳纖維復合材料(CFRP)通過樹脂傳遞模塑(RTM)工藝成型,箱體重量只為鋼制方案的 1/5,但成本仍較高,主要用于賽車或特種車輛。集成化則體現在結構簡化:傳統 “電池箱 + 底盤” 的分體設計正被 “電池底盤一體化” 取代,例如特斯拉 4680 電池箱直接作為車身結構件,省去傳統底盤橫梁,使系統能量密度提升 10% 以上。儲能領域則發展出 “箱儲一體化” 方案,將 BMS、PCS(儲能變流器)與電池箱集成,減少外部連接線束,能量轉換效率提升至 96% 以上。這種趨勢不只降低了整體重量與成本,還通過減少部件數量提升了系統可靠性(故障點減少 30% 以上)。深圳刀片式電池箱加工廠

- 士林區熱插拔服務器機箱批發廠家 2025-12-07

- 天津不銹鋼服務器機箱加工廠 2025-12-07

- 深圳臥式NAS機箱 2025-12-06

- 東莞2U電池箱專業鈑金加工廠家 2025-12-06

- 延慶區4U服務器機箱加工 2025-12-06

- 朝陽區熱插拔機箱品牌 2025-12-06

- 佛山四盤NAS機箱樣品訂制 2025-12-06

- 遼中區塔式服務器機箱生產廠家 2025-12-06

- 懷柔區4U服務器機箱 2025-12-06

- 通州區4U服務器機箱加工 2025-12-06

- 浙江社交APP概念設計 2025-12-07

- 無錫什么文化藝術交流策劃 2025-12-07

- 山東多功能生產管理系統 2025-12-07

- 楊浦區OLED規定 2025-12-07

- 安徽貿易文化藝術交流策劃 2025-12-07

- 天津各種市場營銷策劃 2025-12-07

- 山西無線電SRRC辦理機構 2025-12-07

- 品牌小間距LED屏哪家強 2025-12-07

- 新吳區廣告服務圖片 2025-12-07

- 泰州怎樣辦公自動化系統訂做價格 2025-12-07