嘉興國產直線滑軌答疑解惑

工業**初期,機械運動主要依賴滑動導引 —— 通過金屬接觸面的直接摩擦實現運動。例如,19 世紀的蒸汽機活塞運動采用鑄鐵導軌,依靠油脂潤滑減少摩擦。這種結構的摩擦系數高達 0.1-0.3,且存在 “靜摩擦大于動摩擦” 的缺陷,易出現 “爬行現象”(運動時的頓挫),定位精度*能達到毫米級。此外,滑動導引的磨損速度快,需頻繁更換部件,在批量生產中難以保證一致性。這一時期的典型應用是早期車床,其刀架沿導軌的進給精度完全依賴工匠對導軌平面度的手工研磨。直到 20 世紀初,滾珠軸承技術的成熟為線性滑軌的誕生埋下伏筆 —— 人們發現,滾動摩擦可***降低能量損耗。汽車制造過程中,直線滑軌帶動焊接工裝夾具移動,讓車身焊點位置保持統一。嘉興國產直線滑軌答疑解惑

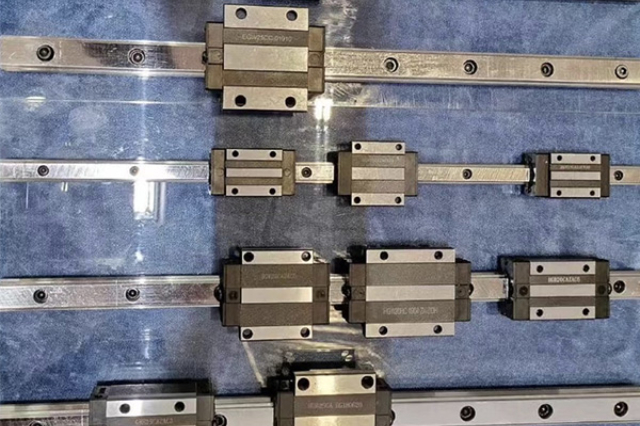

隨著半導體、液晶面板等精密制造產業的崛起,線性滑軌進入 “微米級精度” 競爭階段。2005 年,中國臺灣上銀科技(HIWIN)推出滾珠絲杠與線性滑軌一體化模組,將重復定位精度控制在 ±3μm 以內。這一時期的技術突破體現在三個方面:預緊技術:通過調整滑塊與導軌的間隙(過盈配合)消除游隙,提升剛性。例如,日本 NSK 的 LS 系列采用 “楔形塊預緊”,剛性較普通結構提升 40%;潤滑革新:從油脂潤滑升級為 “長效潤滑單元”,如 THK 的 K1 潤滑器可實現 1.5 萬小時免維護;仿真優化:利用有限元分析(FEA)優化導軌截面結構,在減重 20% 的同時,抗彎曲強度提升 15%。浙江制造直線滑軌廠家現貨高溫環境下使用的設備,需要耐高溫直線滑軌,廠商會針對性研發此類產品。

線性滑軌的使用極大地提高了自動化生產線的自動化程度和可靠性。其穩定的運行性能和長使用壽命,減少了設備的故障停機時間,保證了生產線的連續運行。同時,線性滑軌與自動化控制系統的集成,實現了生產線的智能化控制,能夠根據生產需求自動調整設備的運行參數,提高了生產線的靈活性和適應性。在食品飲料生產線上,線性滑軌用于控制灌裝設備和包裝設備的運動,確保產品的準確灌裝和包裝,提高了生產線的自動化水平和生產效率。

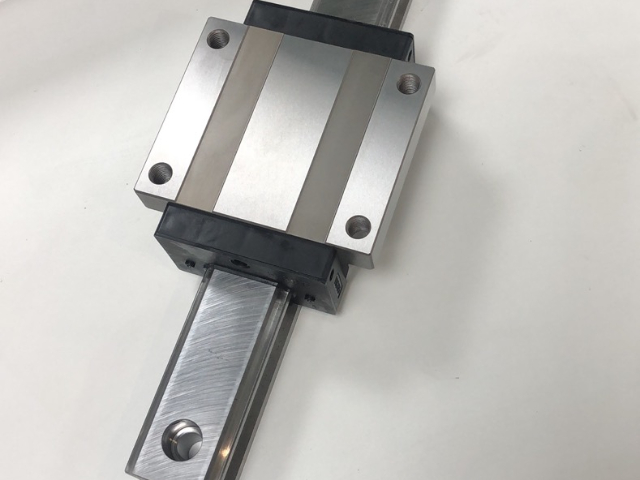

傳統滑動導引在運行過程中,由于導軌與滑塊之間的接觸面較大,且容易受到油膜逆流及潤滑不充分等因素的影響,導致平臺運動精度不良和軌道接觸面磨損較快。隨著運行時間的增加,導軌的磨損會逐漸加劇,從而導致設備的精度下降,需要頻繁進行維護和修復。而直線導軌的滾動導引方式使得滾動體與導軌和滑塊之間的接觸面積較小,磨耗極小。同時,直線導軌的結構設計和制造工藝能夠保證其在長期運行過程中保持較高的精度穩定性。即使在長時間、高負載的工作條件下,直線導軌的精度下降也非常緩慢,能夠確保機臺長期穩定運行,**降低了設備的維護成本和停機時間。結構包含導軌、滑塊和滾珠,三者協同工作,保障運動部件的往復位移。

圓形直線導軌的導軌截面形狀為圓形,其具有結構簡單、制造方便、成本較低等優點。圓形直線導軌的運動靈活性較好,能夠適應一些需要頻繁換向或多角度運動的場合。在圓形直線導軌中,滑塊通常通過滾珠或滾柱與導軌進行接觸,實現直線運動。圓形直線導軌的承載能力相對較弱,適用于輕載、低速的應用場景,如小型自動化設備、醫療器械、辦公設備等。 防塵蓋與刮油片的組合配置,保護內部精密結構免受污染。上海線性導軌直線滑軌以客為尊

與滾珠絲杠配合,構成完整的直線運動傳動系統,提升整體傳動效率。嘉興國產直線滑軌答疑解惑

醫療影像設備如 CT、MRI 等對精度與穩定性要求近乎苛刻,線性滑軌在其中起關鍵支撐作用。在 CT 設備中,線性滑軌支撐并移動 X 射線源與探測器,確保掃描時二者精確相對運動,獲取高質量斷層圖像。線性滑軌高精度與高穩定性保證圖像清晰度與準確性,為醫生準確診斷提供可靠依據。在 MRI 設備中,線性滑軌用于患者檢查床移動,要求運行平穩、無振動,保障患者檢查舒適度與圖像采集準確性,提升醫療影像診斷質量,助力醫療行業精細診斷與***。嘉興國產直線滑軌答疑解惑

- 杭州新能源導軌 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 寧波線性滑軌導軌工藝 2025-12-13

- 廣東梯形絲桿導軌方案設計 2025-12-13

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 無錫國產導軌哪家好 2025-12-13

- 合肥直線滑軌滑塊導軌能耗制動 2025-12-13

- 溫州微型導軌導軌能耗制動 2025-12-13

- 江蘇模組導軌售后服務 2025-12-13

- 愛斯太克陶瓷高頻振動篩 2025-12-14

- 青海本地金屬鑄造用模具 2025-12-14

- 六安銷售真空灌膠機 2025-12-14

- 阜陽割草機齒輪箱定制 2025-12-14

- 廣東平面貼標機廠家電話 2025-12-14

- 蘇州美國HUCKHUCK鉚釘槍254 2025-12-14

- 杭州工廠自動化對刀儀 2025-12-14

- 湖州小型油溫機多少錢 2025-12-14

- 嘉定區國內半導體模具 2025-12-14

- 北京YRM10全自動貼片機訂購 2025-12-14