崇明區梯形絲桿直線滑軌工藝

隨著物聯網、傳感器和大數據技術的發展,直線滑軌將逐漸向智能化方向發展。通過在直線滑軌上集成傳感器,實時監測滑軌的運行狀態、溫度、振動、負載等參數,并將數據傳輸至控制系統。基于大數據分析和人工智能算法,實現故障預警、預測性維護和性能優化。智能化的直線滑軌能夠根據工作負載和運動要求,自動調整預緊力、潤滑參數等,提高設備的運行效率和可靠性,降低維護成本。(四)集成化與模塊化為簡化設備設計和安裝過程,提高生產效率,直線滑軌將朝著集成化和模塊化的方向發展。未來,直線滑軌將與驅動系統、傳動系統、潤滑系統、檢測系統等集成在一起,形成標準化的模塊。用戶可以根據實際需求,靈活選擇和組合不同功能的模塊,快速搭建滿足特定要求的運動系統。集成化和模塊化的直線滑軌不僅能夠降低設備的研發和制造成本,還便于設備的維護和升級,提高設備的通用性和適應性。直線滑軌按滾動體分滾珠型與滾柱型,滾珠型摩擦小、速度快,滾柱型承載強,適配不同工業需求。崇明區梯形絲桿直線滑軌工藝

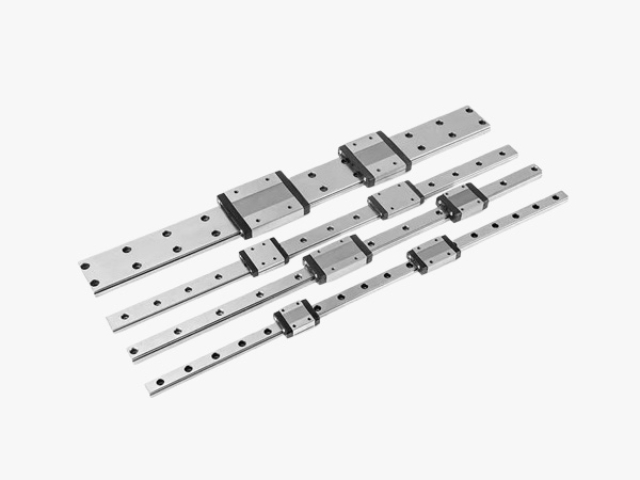

導軌是直線導軌的基礎支撐部件,它固定在設備的機架或床身上,為滑塊提供精確的運動導向。導軌通常采用質量的鋼材制成,并經過嚴格的加工工藝,如淬火、磨削等,以確保其表面硬度和精度。導軌的表面通常加工有與滑塊相匹配的溝槽,這些溝槽的形狀和精度直接影響著直線導軌的運動性能。常見的導軌溝槽形狀有哥特式(尖拱式)和圓弧形兩種。哥特式溝槽的形狀是半圓的延伸,其接觸點為頂點,這種形狀能夠使鋼珠與導軌之間形成良好的接觸,提高導軌的承載能力和運動精度。圓弧形溝槽則具有更好的耐磨性和抗沖擊性能,能夠適應較為惡劣的工作環境。 蘇州微型導軌直線滑軌貨源充足針對醫療器械的特殊需求,廠商設計出超薄直線滑軌,滿足設備緊湊布局的要求。

到了 20 世紀后期,隨著自動化技術和數控技術的興起,線性滑軌進入了高速發展階段。不僅在精度、速度和承載能力上有了質的飛躍,還逐漸與電子技術、傳感器技術相結合,向智能化方向邁進。如今,線性滑軌已廣泛應用于數控機床、自動化生產線、醫療設備、航空航天等眾多領域,成為現代工業不可或缺的一部分。

線性滑軌的滾動摩擦特性使其能夠實現高速運行。低摩擦系數減少了運動阻力,使滑塊在較小驅動力下即可快速移動。此外,滾動體與滾道的高精度加工以及良好的潤滑條件,進一步降低了運行阻力,提高了運動效率。為滿足更高的速度要求,一些**線性滑軌采用了特殊的設計,如優化滾道曲線以減少滾動體的離心力,采用輕質材料制造滑塊以降低運動慣性等。在電子制造設備中,線性滑軌的高速性能可使設備實現快速的物料搬運和定位,**提高了生產效率。軌道采用高強度鋼材經精密磨削制成,確保高直線度與表面硬度。

隨著工業自動化的快速發展,自動化生產線已成為現代制造業的主流生產方式。直線滑軌在自動化生產線中承擔著物料搬運、工位切換、加工執行等重要任務。通過與電機、傳感器、控制系統等設備的協同工作,直線滑軌能夠實現物料在生產線上的快速、準確運輸,將物料及時送達各個加工工位,提高了生產線的整體運行效率。例如,在汽車零部件自動化生產線中,直線滑軌用于搬運汽車零部件,將零部件從一個加工工位輸送到另一個加工工位,實現了自動化的生產流程。同時,直線滑軌還可以與機器人手臂等設備配合使用,完成復雜的裝配和加工任務,進一步提高了生產線的自動化程度和生產效率。標準化設計便于安裝與更換,可與伺服電機等驅動元件靈活搭配使用。湖南微型導軌直線滑軌案例

它將滑動摩擦轉為滾動摩擦,降低能耗,提升機械系統的運動平穩性與使用壽命。崇明區梯形絲桿直線滑軌工藝

在各類金屬切削機床,如車床、銑床、鏜床和加工中心中,線性滑軌是實現工作臺精確直線運動的關鍵部件。其高精度定位和重復定位性能,能夠確保刀具在切削過程中準確地按照預定軌跡運動,從而保證加工零件的尺寸精度和表面質量。例如,在精密模具加工中,需要對模具的型腔進行高精度銑削,線性滑軌的高精度特性可以使銑刀精確地切削出復雜的形狀,滿足模具對精度的嚴格要求。同時,線性滑軌的高負載能力和剛性,能夠承受機床在高速切削時產生的切削力和振動,保證機床的穩定運行。崇明區梯形絲桿直線滑軌工藝

- 廣東梯形絲桿導軌售后服務 2025-12-14

- 杭州新能源導軌 2025-12-14

- 江蘇工程導軌定制 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 上海智能導軌誠信合作 2025-12-14

- 寧波線性滑軌導軌工藝 2025-12-13

- 廣東梯形絲桿導軌方案設計 2025-12-13

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 無錫國產導軌哪家好 2025-12-13

- 吳江區常見精密調整裝置量大從優 2025-12-14

- 蘇州通用反應釜市場 2025-12-14

- 東莞購買噴水推進器服務 2025-12-14

- 愛斯太克陶瓷高頻振動篩 2025-12-14

- 鎮江零食販賣機供應商 2025-12-14

- 青海本地金屬鑄造用模具 2025-12-14

- 六安銷售真空灌膠機 2025-12-14

- 阜陽割草機齒輪箱定制 2025-12-14

- 廣東平面貼標機廠家電話 2025-12-14

- 蘇州美國HUCKHUCK鉚釘槍254 2025-12-14