崇明區微型導軌直線滑軌售后服務

在自動化生產車間的高速運轉中,數控機床的刀塔精細走位、工業機器人的關節靈活轉動、半導體光刻機的納米級定位,背后都離不開同一類關鍵部件 —— 直線滑軌。這種將旋轉運動轉化為高精度直線運動的機械元件,雖常隱于設備內部,卻直接決定了裝備的精度、速度與壽命。作為 “機械的關節”,直線滑軌通過滾動摩擦替代傳統滑動摩擦,將摩擦系數從 0.1-0.3 降至 0.001-0.005,實現了低能耗與高精度的完美平衡。從 1944 年美國***滾珠導套的誕生,到如今納米級精度的智能導軌系統,直線滑軌的發展軌跡與制造業的升級歷程深度綁定。在 “中國制造 2025” 與工業 4.0 的浪潮下,其市場規模正迎來爆發式增長,2024 年中國市場規模已達 120 億元,預計 2030 年將突破 350 億元,年復合增長率達 12.5%。本文將***解析直線滑軌的技術內核、產業格局與未來方向,揭示這一 “隱形基石” 的**價值。滾柱型直線滑軌因線接觸,承載能力比同規格滾珠型高 2-3 倍,適合重載場景。崇明區微型導軌直線滑軌售后服務

線性滑軌的工作原理基于滾動摩擦的特性,通過滾動元件在導軌和滑塊之間的滾動,將滑動摩擦轉化為滾動摩擦,從而**降低摩擦系數,提高運動精度和效率。當滑塊在導軌上移動時,滾動元件在導軌的滾道和滑塊的滾道之間滾動。滾道通常經過精密磨削加工,形成一定的曲率半徑,與滾動元件的外形相匹配,確保良好的接觸和受力狀態。滾動元件在滾動過程中,將滑塊所承受的負載傳遞給導軌,同時由于滾動摩擦系數遠小于滑動摩擦系數,使得滑塊的運動更加順暢,能耗更低。在滾動元件滾動到滑塊端部時,通過端蓋內的回流通道返回滑塊內部,形成一個循環回路,從而實現滑塊的無限行程運動。這種循環結構設計巧妙,保證了滾動元件能夠持續不斷地參與工作,維持滑軌的正常運行。江西智能直線滑軌價格隨著工業自動化程度提升,對直線滑軌的需求不斷增加,其應用范圍也在擴大。

隨著半導體、液晶面板等精密制造產業的崛起,線性滑軌進入 “微米級精度” 競爭階段。2005 年,中國臺灣上銀科技(HIWIN)推出滾珠絲杠與線性滑軌一體化模組,將重復定位精度控制在 ±3μm 以內。這一時期的技術突破體現在三個方面:預緊技術:通過調整滑塊與導軌的間隙(過盈配合)消除游隙,提升剛性。例如,日本 NSK 的 LS 系列采用 “楔形塊預緊”,剛性較普通結構提升 40%;潤滑革新:從油脂潤滑升級為 “長效潤滑單元”,如 THK 的 K1 潤滑器可實現 1.5 萬小時免維護;仿真優化:利用有限元分析(FEA)優化導軌截面結構,在減重 20% 的同時,抗彎曲強度提升 15%。

為滿足設備小型化、多功能化發展需求,線性滑軌深度集成化趨勢日益凸顯。集成化線性滑軌將滑軌、滑塊、驅動裝置、檢測裝置、控制系統等功能模塊有機集成,形成緊湊、高效直線運動系統。這種設計大幅減少設備安裝空間與零部件數量,降低系統復雜性與成本,提高整體性能與可靠性。將直線電機與線性滑軌集成,形成直線電機驅動線性滑軌系統,實現更高運動速度與精度,簡化傳動結構。部分集成化線性滑軌還集成位置檢測傳感器、編碼器等,實時反饋位置信息,實現精細定位控制,推動工業設備向更緊湊、高效、智能方向發展。外部負載變化時,仍能維持精確定位,抗干擾能力強。

電子設備制造行業對產品精度與生產效率要求極高,線性滑軌在其自動化生產線中不可或缺。在手機制造過程中,線性滑軌用于手機零部件貼片、檢測、組裝等關鍵環節。其高精度與高速性能使手機制造設備能快速、精細完成精細操作,保證手機生產質量與速度。電子設備制造生產線設備通常需長時間連續運行,線性滑軌的高可靠性與耐磨性尤為重要,能確保生產線穩定運行,減少設備故障,提高企業生產效益,滿足電子設備市場快速更新換代的需求。適用于高速往復運動場景,頻繁啟停狀態下仍能保持穩定性能。江西智能直線滑軌價格

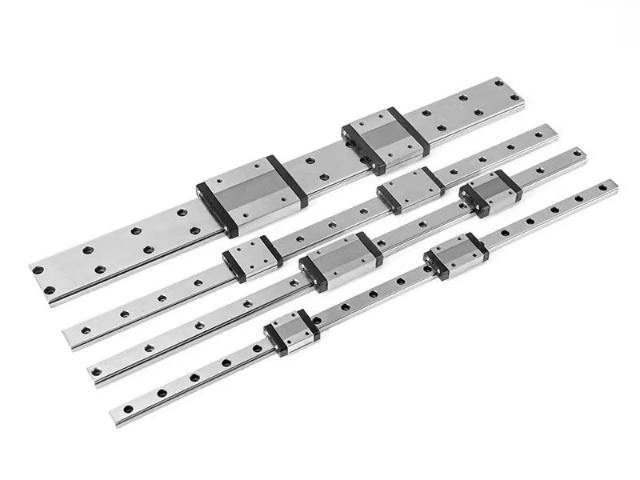

結構緊湊,占用空間小,適合安裝空間受限的工業設備場景。崇明區微型導軌直線滑軌售后服務

這一階段的**特征是精度等級突破與應用領域擴張。1980 年代,隨著半導體產業興起,對直線滑軌的精度要求從毫米級躍升至微米級。德國力士樂開發出 P 級精密導軌,重復定位精度達 ±2μm,率先應用于半導體晶圓加工設備;NSK 則依托軸承技術積累,實現 JISC0 級精度,并推出自潤滑單元,適配醫療 CT 機等對維護要求嚴苛的場景。1990 年代,中國臺灣地區開始發力直線滑軌產業,上銀(HIWIN)與銀泰(PMI)相繼成立,通過引進日本技術并本土化改良,推出性價比更高的精密導軌。上銀的四列式鋼珠設計可吸收安裝誤差,精度等級覆蓋 C 至 UP 五級,迅速打開 3C 行業市場,全球市占率逐步提升至 15% 以上。這一時期,直線滑軌的應用從傳統機床擴展至電子制造、醫療設備、航空航天等領域,市場規模進入穩步增長階段。崇明區微型導軌直線滑軌售后服務

- 杭州新能源導軌 2025-12-14

- 溫州直線滑軌滑塊導軌答疑解惑 2025-12-14

- 寧波線性滑軌導軌工藝 2025-12-13

- 廣東梯形絲桿導軌方案設計 2025-12-13

- 安徽直線滑軌滑塊導軌歡迎選購 2025-12-13

- 江蘇線性滑軌導軌誠信合作 2025-12-13

- 無錫國產導軌哪家好 2025-12-13

- 合肥直線滑軌滑塊導軌能耗制動 2025-12-13

- 溫州微型導軌導軌能耗制動 2025-12-13

- 江蘇模組導軌售后服務 2025-12-13

- 愛斯太克陶瓷高頻振動篩 2025-12-14

- 阜陽割草機齒輪箱定制 2025-12-14

- 廣東平面貼標機廠家電話 2025-12-14

- 蘇州美國HUCKHUCK鉚釘槍254 2025-12-14

- 湖州小型油溫機多少錢 2025-12-14

- 廣東自動化EC風機電話 2025-12-14

- 安徽購買六軸 2025-12-14

- 通遼小口徑盲板閥非標定制 2025-12-14

- 湖北專業高溫拋光膏促銷價格 2025-12-14

- 比重式精選機種子機械哪家好 2025-12-14