常州新能源滾珠絲桿機(jī)械結(jié)構(gòu)

定位級(P 級):P 級滾珠絲桿定位精度可達(dá) ±5-20μm,重復(fù)定位精度 ±3-10μm,主要用于對位置精度要求極高的設(shè)備,如光刻機(jī)、坐標(biāo)測量儀、精密加工中心等。其制造過程需嚴(yán)格控制螺距誤差、徑向跳動等參數(shù),并通過精密研磨和檢測確保精度。傳動級(T 級):T 級滾珠絲桿定位精度 ±20-50μm,重復(fù)定位精度 ±10-25μm,適用于一般自動化設(shè)備、輸送系統(tǒng)等對精度要求相對較低的場合。該等級絲桿成本較低,能夠滿足大多數(shù)工業(yè)應(yīng)用的基本需求。(三)按用途分類機(jī)床用滾珠絲桿:機(jī)床用絲桿需具備高剛性、高精度和高速度特性,以滿足切削加工時(shí)的動態(tài)負(fù)載和快速進(jìn)給要求。通常采用大直徑、小導(dǎo)程設(shè)計(jì),并通過預(yù)緊消除間隙,確保加工精度。半導(dǎo)體設(shè)備用滾珠絲桿:應(yīng)用于光刻機(jī)、晶圓切割機(jī)等設(shè)備的絲桿,要求達(dá)到納米級定位精度,需采用特殊材料和超精密加工工藝,同時(shí)具備良好的抗腐蝕性和穩(wěn)定性,以適應(yīng)無塵、恒溫的生產(chǎn)環(huán)境。定制化絲桿可根據(jù)客戶需求調(diào)整參數(shù),完美適配特殊設(shè)備的個(gè)性化傳動需求。常州新能源滾珠絲桿機(jī)械結(jié)構(gòu)

滾珠絲桿常用材料包括高碳鉻軸承鋼(GCr15)、合金鋼(42CrMo)及不銹鋼等。GCr15 具有高硬度和耐磨性,適用于一般工業(yè)應(yīng)用;42CrMo 強(qiáng)度高、韌性好,常用于重載場合;不銹鋼則用于醫(yī)療、食品等對衛(wèi)生要求嚴(yán)格的領(lǐng)域。材料需經(jīng)過嚴(yán)格的化學(xué)成分分析和金相檢驗(yàn),確保符合標(biāo)準(zhǔn)。熱處理工藝是提升材料性能的關(guān)鍵環(huán)節(jié),包括淬火、回火、氮化等。淬火可提高材料硬度,回火消除內(nèi)應(yīng)力,氮化處理則在表面形成硬度高、耐磨性好的氮化層,有效提升絲桿的抗疲勞性能和使用壽命。徐匯區(qū)新能源滾珠絲桿哪家好絲桿速度可用線速度和 DmN 值衡量,滾珠絲桿 DmN 值常達(dá) 50000-70000,高速性能優(yōu)。

滾珠絲桿的發(fā)展可追溯至 19 世紀(jì)末的工業(yè)**時(shí)期。當(dāng)時(shí),傳統(tǒng)滑動絲桿作為主要的直線傳動部件,因摩擦阻力大、傳動效率低、磨損嚴(yán)重等問題,難以滿足日益增長的工業(yè)生產(chǎn)需求。20 世紀(jì)中葉,隨著材料科學(xué)與機(jī)械制造技術(shù)的進(jìn)步,滾珠絲桿應(yīng)運(yùn)而生。其**突破在于通過在絲桿與螺母間引入滾珠,將滑動摩擦轉(zhuǎn)化為滾動摩擦,使傳動效率從滑動絲桿的 20%-30% 提升至 90% 以上,***降低了能量損耗和部件磨損。1940 年代,美國率先將滾珠絲桿應(yīng)用于***設(shè)備,隨后日本、德國等工業(yè)強(qiáng)國相繼投入研發(fā)。1970 年,日本 THK 公司推出全球***商品化滾珠絲桿,標(biāo)志著該技術(shù)進(jìn)入產(chǎn)業(yè)化階段。此后,滾珠絲桿技術(shù)不斷革新,在材料、制造工藝、精度控制等方面取得***進(jìn)展,逐漸成為現(xiàn)代工業(yè)不可或缺的基礎(chǔ)元件。

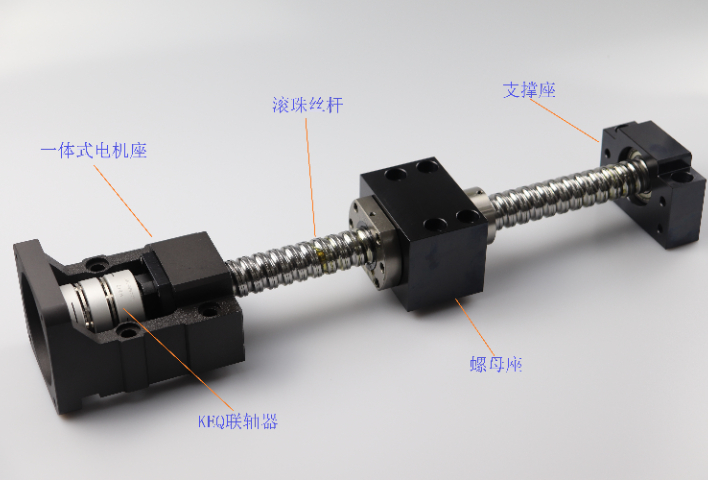

在現(xiàn)代自動化生產(chǎn)線中,當(dāng)機(jī)械臂完成精密抓取、檢測設(shè)備實(shí)現(xiàn)精細(xì)位移、激光加工機(jī)進(jìn)行高速切割時(shí),背后都有一個(gè)關(guān)鍵部件在協(xié)同運(yùn)作 —— 線性模組。作為集成了傳動、導(dǎo)向、驅(qū)動等功能的一體化組件,線性模組將絲桿、線性滑軌、電機(jī)等分散部件整合為標(biāo)準(zhǔn)化模塊,如同為設(shè)備裝上 “高效傳動中樞”,大幅簡化了設(shè)備設(shè)計(jì)流程,成為智能制造時(shí)代提升生產(chǎn)效率與精度的**利器。線性模組的**優(yōu)勢,源于其高度集成的結(jié)構(gòu)設(shè)計(jì)。一套完整的線性模組通常由傳動系統(tǒng)、導(dǎo)向系統(tǒng)、驅(qū)動系統(tǒng)、支撐結(jié)構(gòu)及輔助部件構(gòu)成:傳動系統(tǒng)多以滾珠絲桿為**(部分同步帶模組采用同步帶傳動),負(fù)責(zé)將電機(jī)的旋轉(zhuǎn)運(yùn)動轉(zhuǎn)化為直線運(yùn)動;導(dǎo)向系統(tǒng)則依賴線性滑軌,保證模組運(yùn)動時(shí)的平穩(wěn)性與定位精度;驅(qū)動系統(tǒng)以伺服電機(jī)或步進(jìn)電機(jī)為主,為模組提供精細(xì)的動力輸出;支撐結(jié)構(gòu)采用鋁合金型材或鋼材,兼具輕量化與高剛性,能穩(wěn)定承載負(fù)載;此外,模組還配備限位開關(guān)、防塵罩、拖鏈等輔助部件,分別實(shí)現(xiàn)行程保護(hù)、防塵防護(hù)與線纜收納功能。這種 “即裝即用” 的集成設(shè)計(jì),不僅減少了企業(yè)自行組裝部件的時(shí)間成本,還能避免因部件匹配不當(dāng)導(dǎo)致的精度損失,***提升設(shè)備整體性能。滾珠絲桿,偕絲桿導(dǎo)向超精,T 型世杰運(yùn)行極穩(wěn),在設(shè)備架構(gòu),穩(wěn)固 “中流砥柱”。

為了改善絲桿材料的性能,滿足不同的使用要求,通常需要對絲桿軸、螺母和滾動體進(jìn)行熱處理。絲桿軸的熱處理方式主要有調(diào)質(zhì)處理、淬火回火處理、滲碳淬火處理和氮化處理等。調(diào)質(zhì)處理用于提高絲桿軸的綜合力學(xué)性能(強(qiáng)度、韌性);淬火回火處理用于提高絲桿軸的硬度和耐磨性;滲碳淬火處理用于提高絲桿軸表面的硬度和耐磨性,同時(shí)保持心部的韌性;氮化處理用于提高絲桿軸表面的硬度、耐磨性和耐腐蝕性,且變形較小,適用于高精度絲桿。螺母的熱處理根據(jù)材料不同而有所差異。鑄鐵螺母一般不進(jìn)行熱處理;鋼質(zhì)螺母可進(jìn)行調(diào)質(zhì)處理或表面淬火處理,以提**度和耐磨性;銅合金螺母通常不進(jìn)行熱處理。滾動體的熱處理主要為淬火回火處理,以獲得高硬度和耐磨性。經(jīng)典傳承滾珠絲桿,同絲桿規(guī)范軌跡,T 型絲桿順滑接續(xù),服務(wù)行業(yè)全,口碑 “有目共睹”。合肥滾珠絲杠滾珠絲桿工藝

滾珠絲桿導(dǎo)程是螺桿轉(zhuǎn)一周螺母移動距離,導(dǎo)程越大,相同轉(zhuǎn)速下螺母移動速度越快。常州新能源滾珠絲桿機(jī)械結(jié)構(gòu)

除按摩擦特性分類外,絲桿還可根據(jù)不同標(biāo)準(zhǔn)進(jìn)行多種分類:按精度等級分類:根據(jù)國際標(biāo)準(zhǔn)(如 ISO 3408-3 和 JIS B1192),絲桿的精度等級通常分為 C0、C1、C2、C3、C5、C7、C10 七個(gè)等級,其中 C0 級為比較高精度,C10 級為普通精度。不同精度等級對應(yīng)不同的容許誤差值,包括行程誤差、重復(fù)定位誤差和背隙等。例如,C0 級絲桿的行程誤差≤±0.003mm/300mm,重復(fù)定位誤差可控制在 ±0.001mm 以內(nèi);而 C5 級絲桿的行程誤差≤±0.04mm/300mm,重復(fù)定位誤差為 ±0.02mm 左右。精度等級的選擇需根據(jù)具體應(yīng)用場景的要求,兼顧性能需求和成本預(yù)算。按導(dǎo)程類型分類:可分為固定導(dǎo)程絲桿和變導(dǎo)程絲桿。固定導(dǎo)程絲桿的導(dǎo)程的固定不變,適用于勻速進(jìn)給的場合;變導(dǎo)程絲桿的導(dǎo)程沿軸線方向呈規(guī)律性變化,可實(shí)現(xiàn)變速進(jìn)給,適用于特殊運(yùn)動軌跡要求的設(shè)備。此外,根據(jù)導(dǎo)程的數(shù)值大小,還可分為微導(dǎo)程絲桿(導(dǎo)程小于 1mm)和大導(dǎo)程絲桿(導(dǎo)程大于 10mm),分別適用于精密微進(jìn)給和高速進(jìn)給場景。常州新能源滾珠絲桿機(jī)械結(jié)構(gòu)

- 寧波KK模組導(dǎo)軌運(yùn)動 2025-12-12

- 陜西模組導(dǎo)軌設(shè)備制造 2025-12-11

- 上海鋁模組導(dǎo)軌答疑解惑 2025-12-11

- 杭州上銀導(dǎo)軌滑塊導(dǎo)軌定制 2025-12-11

- 寧波上銀模組導(dǎo)軌定制 2025-12-11

- 上海制造導(dǎo)軌能耗制動 2025-12-11

- 北京上銀模組導(dǎo)軌技術(shù)指導(dǎo) 2025-12-11

- 北京進(jìn)口導(dǎo)軌 2025-12-11

- 深圳導(dǎo)軌廠家供應(yīng) 2025-12-11

- 廣東上銀導(dǎo)軌滑塊導(dǎo)軌價(jià)格 2025-12-11

- A2FE6.7-F 內(nèi)藏式定量泵哪家好 2025-12-12

- 貴州智能非侵入式電動執(zhí)行器廠家 2025-12-12

- 安徽靜音空壓機(jī)市價(jià) 2025-12-12

- 徐匯區(qū)便捷式離心機(jī)供應(yīng)商家 2025-12-12

- 大動物寵物X光機(jī)怎么樣 2025-12-12

- 臨清常見數(shù)控精密磨床廠家現(xiàn)貨 2025-12-12

- 遼寧直銷濕巾貼蓋設(shè)備 2025-12-12

- 新疆工業(yè)自動噴涂設(shè)備公司 2025-12-12

- 鹽城國產(chǎn)整緯機(jī)銷售廠家 2025-12-12

- 進(jìn)口閥門生產(chǎn)廠家 2025-12-12