-

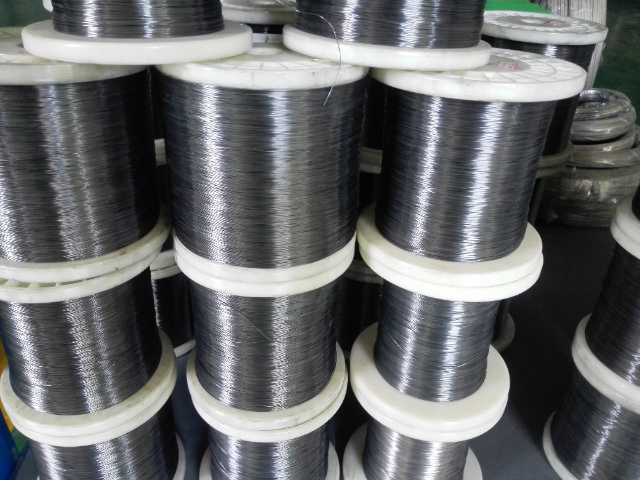

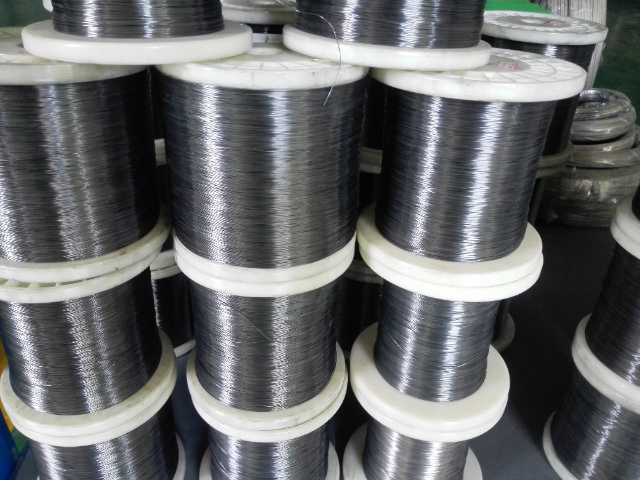

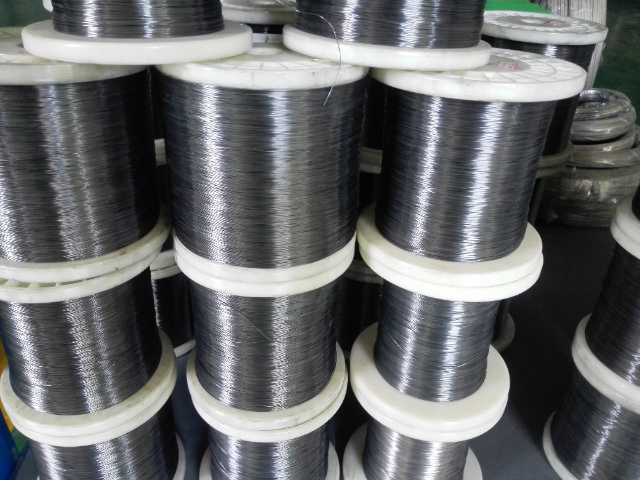

中衛(wèi)TA11鈦絲源頭供貨商

中衛(wèi)TA11鈦絲源頭供貨商鈦絲憑借其輕量化、度、耐腐蝕性、生物相容性等多重優(yōu)勢(shì),已滲透到航空航天、醫(yī)療、化工、電子、海洋工程等多個(gè)領(lǐng)域,成為推動(dòng)各行業(yè)技術(shù)升級(jí)的關(guān)鍵材料,不同領(lǐng)域的應(yīng)用對(duì)鈦絲的性能要求與規(guī)格各不相同。航空航天領(lǐng)域是鈦絲的應(yīng)用市場(chǎng),主要用于航天器結(jié)構(gòu)件連接、發(fā)動(dòng)機(jī)葉片固定與電纜屏蔽等,要求鈦絲具備度、高疲勞性能與輕量化優(yōu)勢(shì),常用TC4等度鈦合金絲,直徑范圍0.5-5mm,如某型號(hào)航天器的太陽(yáng)能帆板支架采用TC4鈦絲編織的網(wǎng)結(jié)構(gòu),既減輕了重量,又保證了結(jié)構(gòu)強(qiáng)度。精密鈦絲尺寸公差≤±0.005mm,表面光滑無(wú)毛刺,適配微型電子元件、傳感器制造。中衛(wèi)TA11鈦絲源頭供貨商醫(yī)療用超細(xì)鈦絲,出口目的地從發(fā)展中國(guó)家擴(kuò)...

-

三明TA1鈦絲貨源源頭廠家

三明TA1鈦絲貨源源頭廠家針對(duì)不同應(yīng)用領(lǐng)域制定了專項(xiàng)標(biāo)準(zhǔn);ASTM協(xié)會(huì)不斷更新B863標(biāo)準(zhǔn),新增了超細(xì)鈦絲、增材制造用鈦絲等專項(xiàng)技術(shù)要求,使標(biāo)準(zhǔn)更具針對(duì)性。在國(guó)內(nèi)標(biāo)準(zhǔn)方面,中國(guó)于2023年更新了GB/T 3623-2023《鈦及鈦合金絲》,相比舊標(biāo)準(zhǔn),新增了10個(gè)鈦合號(hào),細(xì)化了不同直徑鈦絲的尺寸公差要求,引入了在線檢測(cè)、無(wú)損檢測(cè)等新型檢驗(yàn)方法;同時(shí),針對(duì)新興領(lǐng)域,制定了GB/T XXXX-2024《氫能源用鈦絲》、GB/T XXXX-2024《半導(dǎo)體用超高純鈦絲》等專項(xiàng)標(biāo)準(zhǔn)。標(biāo)準(zhǔn)體系向全產(chǎn)業(yè)鏈延伸,鈦絲焊接性能優(yōu)良,可與鈦合金、不銹鋼牢固熔接,適配精密結(jié)構(gòu)一體化加工。三明TA1鈦絲貨源源頭廠家生產(chǎn)過(guò)程中的過(guò)程檢驗(yàn)重點(diǎn)監(jiān)...

2025-11-20 -

廈門TC4鈦絲廠家直銷

廈門TC4鈦絲廠家直銷塑性加工是將鈦坯料轉(zhuǎn)化為具有目標(biāo)直徑與性能的鈦絲的環(huán)節(jié),主要包括拉拔、軋制等工藝,通過(guò)控制加工參數(shù)實(shí)現(xiàn)對(duì)鈦絲尺寸、組織與性能的精細(xì)調(diào)控。拉拔是鈦絲生產(chǎn)中常用的工藝,尤其適用于細(xì)徑絲的制造,其原理是利用模具的錐形孔將鈦坯料從較大直徑拉拔至較小直徑,同時(shí)產(chǎn)生塑性變形,提升材料的強(qiáng)度。拉拔過(guò)程需分多道次進(jìn)行,因?yàn)殁伒募庸び不?yīng),單次變形量過(guò)大會(huì)導(dǎo)致絲材斷裂,通常每道次變形量控制在10%-20%,道次間需進(jìn)行中間退火處理,消除加工硬化,恢復(fù)塑性。拉拔模具的選擇與維護(hù)至關(guān)重要,模具材質(zhì)多采用硬質(zhì)合金或金剛石,以保證耐磨性與尺寸精度精密鈦絲尺寸公差≤±0.005mm,表面光滑無(wú)毛刺,適配微型電子元件、傳...

2025-11-18 -

東營(yíng)鈦絲源頭供貨商

東營(yíng)鈦絲源頭供貨商21世紀(jì)初至2010年,電子信息產(chǎn)業(yè)的崛起推動(dòng)鈦絲向精細(xì)化、微型化方向快速發(fā)展,超細(xì)徑、高精度鈦絲制備技術(shù)取得突破,成為電子封裝、精密電子元件領(lǐng)域的關(guān)鍵材料。隨著半導(dǎo)體、智能手機(jī)、筆記本電腦等電子設(shè)備向小型化、高密度化方向發(fā)展,對(duì)連接導(dǎo)線、封裝材料的精度和性能要求大幅提高,傳統(tǒng)銅絲、鋁絲在耐高溫、耐疲勞等方面存在缺陷,鈦絲憑借優(yōu)異的綜合性能脫穎而出。這一時(shí)期的技術(shù)突破聚焦于精細(xì)化制造,2005年日本開發(fā)出多道次微拉拔工藝,配合激光在線測(cè)徑系統(tǒng),將鈦絲直徑精度控制在±0.001mm以內(nèi),實(shí)現(xiàn)了直徑0.001-0.01mm超細(xì)鈦絲的批量生產(chǎn);2008年韓國(guó)開發(fā)出鈦絲的精密校直工藝,使絲材直線度誤差...

-

梅州TC4鈦絲生產(chǎn)廠家

梅州TC4鈦絲生產(chǎn)廠家細(xì)徑鈦絲因需多道次精密拉拔與中間退火,工藝成本比粗徑鈦絲高30%-50%;特種鈦絲如記憶合金絲,因熱處理與精密加工工藝復(fù)雜,工藝成本占比可達(dá)到40%以上。表面處理工藝也會(huì)增加成本,如陽(yáng)極氧化、涂層處理等增值工藝,會(huì)使鈦絲成本提升10%-20%。規(guī)格型號(hào)對(duì)成本的影響主要體現(xiàn)在直徑與長(zhǎng)度上,直徑越小的鈦絲,生產(chǎn)難度越大,成品率越低,單位重量成本越高,如直徑0.01mm的超細(xì)鈦絲價(jià)格是直徑1mm鈦絲的10-20倍;定尺長(zhǎng)度越長(zhǎng)的鈦絲,因減少了接頭與裁切損耗,單位成本相對(duì)較低。生產(chǎn)規(guī)模通過(guò)規(guī)模效應(yīng)影響成本,海上風(fēng)電用鈦絲耐海洋環(huán)境腐蝕,可加工成傳感器導(dǎo)線、精密連接件,維護(hù)周期長(zhǎng)。梅州TC4鈦絲生產(chǎn)廠家...

2025-11-18 -

定西TA11鈦絲多少錢

定西TA11鈦絲多少錢塑性加工是將鈦坯料轉(zhuǎn)化為具有目標(biāo)直徑與性能的鈦絲的環(huán)節(jié),主要包括拉拔、軋制等工藝,通過(guò)控制加工參數(shù)實(shí)現(xiàn)對(duì)鈦絲尺寸、組織與性能的精細(xì)調(diào)控。拉拔是鈦絲生產(chǎn)中常用的工藝,尤其適用于細(xì)徑絲的制造,其原理是利用模具的錐形孔將鈦坯料從較大直徑拉拔至較小直徑,同時(shí)產(chǎn)生塑性變形,提升材料的強(qiáng)度。拉拔過(guò)程需分多道次進(jìn)行,因?yàn)殁伒募庸び不?yīng),單次變形量過(guò)大會(huì)導(dǎo)致絲材斷裂,通常每道次變形量控制在10%-20%,道次間需進(jìn)行中間退火處理,消除加工硬化,恢復(fù)塑性。拉拔模具的選擇與維護(hù)至關(guān)重要,模具材質(zhì)多采用硬質(zhì)合金或金剛石,以保證耐磨性與尺寸精度鈦絲表面形成致密氧化膜,自修復(fù)能力強(qiáng),在復(fù)雜介質(zhì)環(huán)境下長(zhǎng)期穩(wěn)定工作。定西...

-

茂名TA2鈦絲的市場(chǎng)

茂名TA2鈦絲的市場(chǎng)生產(chǎn)過(guò)程中的過(guò)程檢驗(yàn)重點(diǎn)監(jiān)控關(guān)鍵工序質(zhì)量,塑性加工階段采用激光測(cè)徑儀實(shí)時(shí)監(jiān)測(cè)鈦絲直徑,每道拉拔工序后都需抽檢表面質(zhì)量,確保無(wú)劃傷、裂紋等缺陷;熱處理后需對(duì)鈦絲的力學(xué)性能進(jìn)行抽樣檢測(cè),通過(guò)調(diào)整熱處理參數(shù)優(yōu)化性能;表面處理后則檢查表面粗糙度與涂層質(zhì)量,采用粗糙度儀與附著力測(cè)試設(shè)備進(jìn)行驗(yàn)證。成品出廠檢驗(yàn)是質(zhì)量控制的環(huán)節(jié),需進(jìn)行檢測(cè):尺寸精度檢測(cè)采用精密卡尺與投影儀,確保直徑偏差、圓度等指標(biāo)符合標(biāo)準(zhǔn)(如細(xì)徑絲直徑偏差≤±0.002mm);力學(xué)性能檢測(cè)包括抗拉強(qiáng)度、屈服強(qiáng)度、伸長(zhǎng)率等指標(biāo),不同牌號(hào)鈦絲標(biāo)準(zhǔn)不同(如TA2退火態(tài)抗拉強(qiáng)度≥370MPa,伸長(zhǎng)率≥20%);表面質(zhì)量采用目視與放大鏡結(jié)合的方式檢查...

2025-11-16 -

廈門TA9鈦絲供應(yīng)商

廈門TA9鈦絲供應(yīng)商鈦絲的成本構(gòu)成復(fù)雜,受原材料、生產(chǎn)工藝、規(guī)格型號(hào)、生產(chǎn)規(guī)模等多重因素影響,成本分析是企業(yè)定價(jià)策略與市場(chǎng)競(jìng)爭(zhēng)力提升的依據(jù),通過(guò)優(yōu)化成本結(jié)構(gòu)可實(shí)現(xiàn)質(zhì)量與效益的平衡。原材料成本是鈦絲成本的主要組成部分,占比約50%-60%,鈦及鈦合金鑄錠的價(jià)格受鈦礦資源價(jià)格、冶煉工藝復(fù)雜度影響,純鈦錠價(jià)格通常在10-15萬(wàn)元/噸,而TC4鈦合金錠價(jià)格因添加鋁、釩等合金元素,價(jià)格可達(dá)20-30萬(wàn)元/噸,且合金元素含量越高,原料成本越高。生產(chǎn)工藝成本占比約20%-30%,不同工藝的成本差異較大電子設(shè)備用細(xì)直徑鈦絲(0.1-1mm)精度高、導(dǎo)電性穩(wěn)定,適配微型電路、傳感器。廈門TA9鈦絲供應(yīng)商鈦絲的發(fā)展根基始于鈦元素的發(fā)...

2025-11-16 -

云浮TA9鈦絲多少錢一公斤

云浮TA9鈦絲多少錢一公斤鈦絲的發(fā)展根基始于鈦元素的發(fā)現(xiàn)與早期研究,這一階段雖未直接產(chǎn)出實(shí)用鈦絲,卻為后續(xù)發(fā)展奠定了理論與物質(zhì)基礎(chǔ)。1791年,英國(guó)化學(xué)家格雷戈?duì)栐诜治龊诖攀瘯r(shí)發(fā)現(xiàn)鈦元素的痕跡,1795年德國(guó)化學(xué)家克拉普羅特正式將其命名為“Titanium”。19世紀(jì),科學(xué)家們圍繞鈦的提取展開初步探索,但受限于技術(shù)條件,始終未能獲得高純度鈦單質(zhì),更無(wú)法進(jìn)行塑性加工制備絲材。直到20世紀(jì)初,美國(guó)科學(xué)家亨特采用鈉熱還原法成功制備出純度約99%的金屬鈦,實(shí)現(xiàn)了鈦的工業(yè)化提取雛形,為鈦加工材的研發(fā)提供了可能。鈦絲遵循 ASTM B863 國(guó)際標(biāo)準(zhǔn),適配海外項(xiàng)目設(shè)備配套,滿足國(guó)際質(zhì)量要求。云浮TA9鈦絲多少錢一公斤表面處理是鈦絲...

2025-11-16 -

湛江TC4鈦絲源頭廠家

湛江TC4鈦絲源頭廠家如TC4鈦絲固溶后采用空冷替代水冷,避免應(yīng)力集中。表面氧化問(wèn)題主要發(fā)生在熱處理與加熱加工環(huán)節(jié),成因是保護(hù)氣氛純度不足或真空度不夠,解決方案是選用高純氬氣(純度≥99.99%)作為保護(hù)氣體,定期檢查真空爐的密封性能,確保真空度達(dá)到10?3Pa以上,對(duì)于已氧化的鈦絲,可通過(guò)酸洗去除氧化層,但需嚴(yán)格控制酸洗時(shí)間避免過(guò)腐蝕。尺寸不均問(wèn)題多由拉絲模具磨損或張力控制不當(dāng)導(dǎo)致,需定期檢測(cè)模具尺寸精度,及時(shí)更換磨損模具,同時(shí)優(yōu)化拉絲機(jī)的張力控制系統(tǒng),采用閉環(huán)控制技術(shù),確保拉拔過(guò)程中張力穩(wěn)定。粗直徑鈦絲(2-5mm)適用于重型機(jī)械、大型設(shè)備的精密彈簧、連接件制造。湛江TC4鈦絲源頭廠家針對(duì)不同應(yīng)用領(lǐng)域制定了專項(xiàng)...

-

鷹潭TC4鈦絲廠家

鷹潭TC4鈦絲廠家全自動(dòng)酸洗生產(chǎn)線通過(guò)PLC控制系統(tǒng)精細(xì)控制酸洗時(shí)間與溶液濃度,實(shí)現(xiàn)鈦絲的連續(xù)酸洗與鈍化;數(shù)控噴砂設(shè)備則能通過(guò)調(diào)整砂粒粒徑與噴射壓力,實(shí)現(xiàn)不同表面粗糙度要求的鈦絲處理。檢測(cè)設(shè)備同樣不可或缺,激光測(cè)徑儀可實(shí)現(xiàn)鈦絲直徑的實(shí)時(shí)在線檢測(cè),精度達(dá)到0.001mm;萬(wàn)能材料試驗(yàn)機(jī)用于測(cè)試鈦絲的抗拉強(qiáng)度、屈服強(qiáng)度等力學(xué)性能;光譜分析儀則用于原材料與成品的化學(xué)成分檢測(cè),確保產(chǎn)品符合牌號(hào)標(biāo)準(zhǔn)。此外,自動(dòng)化與智能化設(shè)備的應(yīng)用日益,如機(jī)器人上下料系統(tǒng)、MES生產(chǎn)管理系統(tǒng)等,不僅提升了生產(chǎn)效率,還實(shí)現(xiàn)了生產(chǎn)過(guò)程的全程追溯,為鈦絲的穩(wěn)定生產(chǎn)提供了堅(jiān)實(shí)的技術(shù)支撐。Ti-0.3Pd 鈦絲耐 H?S 腐蝕性能突出,是酸性油氣田...

2025-11-15 -

臺(tái)州TC4鈦絲多少錢一公斤

臺(tái)州TC4鈦絲多少錢一公斤當(dāng)前,鈦絲的應(yīng)用領(lǐng)域從傳統(tǒng)的航空航天、化工、醫(yī)療等領(lǐng)域向氫能源、深海裝備、半導(dǎo)體等新興領(lǐng)域快速拓展,市場(chǎng)呈現(xiàn)多元化發(fā)展格局,為產(chǎn)業(yè)增長(zhǎng)注入新動(dòng)力。隨著新興產(chǎn)業(yè)的快速發(fā)展,對(duì)材料性能的要求不斷升級(jí),鈦絲憑借獨(dú)特的物理化學(xué)性能,在多個(gè)新興領(lǐng)域展現(xiàn)出不可替代的優(yōu)勢(shì)。在氫能源領(lǐng)域,鈦絲用于制造燃料電池的雙極板和儲(chǔ)氫罐的密封構(gòu)件,鈦的耐氫脆性能優(yōu)異,可有效提升燃料電池的壽命和安全性,2023年全球氫能源用鈦絲需求量達(dá)到200噸,預(yù)計(jì)2030年將突破1000噸;在深海裝備領(lǐng)域,鈦絲用于制造深海探測(cè)器的耐壓結(jié)構(gòu)件和水下機(jī)器人的傳動(dòng)絲,憑借耐高壓、耐腐蝕性能,可適應(yīng)10000米深海環(huán)境,中國(guó)“奮斗者”號(hào)全海深...

-

張掖TA1鈦絲源頭廠家

張掖TA1鈦絲源頭廠家中國(guó)鈦絲年產(chǎn)量從2010年的800噸增長(zhǎng)至2020年的3000噸,占全球總產(chǎn)量的40%,成為全球比較大的鈦絲生產(chǎn)國(guó)。形成了完整的產(chǎn)業(yè)體系,從鈦礦開采、海綿鈦生產(chǎn)到鈦絲加工、成品檢測(cè),各個(gè)環(huán)節(jié)實(shí)現(xiàn)國(guó)產(chǎn)化,主要生產(chǎn)基地分布在四川攀枝花、遼寧沈陽(yáng)、江蘇泰州等地。產(chǎn)品質(zhì)量大幅提升,中國(guó)制定了GB/T 3623-2023《鈦及鈦合金絲》標(biāo)準(zhǔn),部分產(chǎn)品性能超過(guò)ASTM標(biāo)準(zhǔn),出口量從2010年的50噸增長(zhǎng)至2020年的800噸,遠(yuǎn)銷歐美、日韓等國(guó)家和地區(qū)。在應(yīng)用領(lǐng)域,中國(guó)鈦絲不僅覆蓋化工、醫(yī)療、電子等傳統(tǒng)領(lǐng)域,還在航空航天領(lǐng)域?qū)崿F(xiàn)突破,國(guó)產(chǎn)TC4鈦絲成功應(yīng)用于C919大飛機(jī)的結(jié)構(gòu)件連接,打破了國(guó)外壟斷。這一...

-

揭陽(yáng)TA9鈦絲貨源源頭廠家

揭陽(yáng)TA9鈦絲貨源源頭廠家電子領(lǐng)域的鈦絲用于精密電子元件的連接與封裝,如半導(dǎo)體芯片的引線采用直徑0.005-0.05mm的超細(xì)鈦絲,具有良好的導(dǎo)電性與耐高溫性能,能滿足電子元件小型化、高密度封裝的需求。海洋工程領(lǐng)域的鈦絲用于海洋平臺(tái)的防腐涂層與漁網(wǎng)骨架,采用TA3純鈦絲,直徑2-8mm,在海水環(huán)境中耐腐蝕性優(yōu)異,避免了傳統(tǒng)鋼絲易銹蝕的問(wèn)題,使用壽命可達(dá)20年以上。此外,鈦絲還在體育器材(如高爾夫球桿框架)、紡織機(jī)械(如耐腐蝕針布)等領(lǐng)域有廣泛應(yīng)用,隨著各行業(yè)對(duì)材料性能要求的提升,鈦絲的應(yīng)用場(chǎng)景還在不斷拓展,展現(xiàn)出強(qiáng)勁的市場(chǎng)需求潛力。核電用鈦絲抗輻射、耐高溫高壓水汽,可加工成核反應(yīng)堆傳感系統(tǒng)精密部件。揭陽(yáng)TA9鈦絲貨源源...