-

自貢鈮板供應商

自貢鈮板供應商鈮板選材的是“按需匹配”,而非盲目追求高純度或高性能。首先需明確應用場景的關鍵訴求:若用于航空航天高溫部件(如發動機燃燒室內襯),需求是耐高溫與抗蠕變,應選擇鈮-鎢合金板(含W10%-15%),其在1600℃高溫下抗拉強度可達600MPa以上,遠優于純鈮板;若用于低溫工程(如液化天然氣儲罐),低溫韌性是關鍵,純鈮板(純度99.95%)的塑脆轉變溫度低至-260℃,可在-196℃液氮環境下保持良好韌性,無需額外合金化;若用于醫療植入器械(如人工關節),生物相容性與耐體液腐蝕性是重點,需選擇純度99.99%的高純鈮板,同時進行表面電解拋光處理,減少雜質對人體組織的刺激。此外,加工狀態也需適配:需要...

-

撫州鈮板廠家

撫州鈮板廠家鈮板的性能優劣,從熔煉環節就已奠定基礎,尤其是高純度鈮板,需重點把控熔煉工藝細節。工業上主流采用電子束熔煉工藝,其優勢在于可通過高溫(2800-3000℃)與高真空(1×10??Pa以下)環境,去除鈮原料中的氣體雜質(氧、氮、氫)與金屬雜質(鐵、鈦、硅)。熔煉時需注意三點:一是原料預處理,將鈮粉壓制成密度≥6.5g/cm3的坯體,避免熔煉時粉末飛濺;二是分階段熔煉,首爐以“提純為主”,通過高溫蒸發去除低熔點雜質,第二爐以“均勻化為主”,控制電子束掃描速度(5-10mm/s),確保成分與密度均勻;三是冷卻控制,采用銅結晶器水冷,冷卻速度控制在10-15℃/min,避免因冷卻過快產生內應力。對于純...

-

武威鈮板生產

武威鈮板生產鈮板選材的是“按需匹配”,而非盲目追求高純度或高性能。首先需明確應用場景的關鍵訴求:若用于航空航天高溫部件(如發動機燃燒室內襯),需求是耐高溫與抗蠕變,應選擇鈮-鎢合金板(含W10%-15%),其在1600℃高溫下抗拉強度可達600MPa以上,遠優于純鈮板;若用于低溫工程(如液化天然氣儲罐),低溫韌性是關鍵,純鈮板(純度99.95%)的塑脆轉變溫度低至-260℃,可在-196℃液氮環境下保持良好韌性,無需額外合金化;若用于醫療植入器械(如人工關節),生物相容性與耐體液腐蝕性是重點,需選擇純度99.99%的高純鈮板,同時進行表面電解拋光處理,減少雜質對人體組織的刺激。此外,加工狀態也需適配:需要...

-

寧德鈮板銷售

寧德鈮板銷售航空航天領域的鈮板需長期在1200-1800℃高溫環境下工作,且需抵御燃氣腐蝕與熱沖擊,實際應用中需重點解決高溫氧化與抗蠕變問題。針對高溫氧化,可采用兩種方案:一是表面涂層,通過化學氣相沉積(CVD)制備SiC涂層(厚度5-10μm),涂層與鈮基體結合力≥40MPa,在1600℃空氣中氧化1000小時后,氧化增重0.8mg/cm2;二是合金化,在鈮中添加15%-20%鉻與5%-8%鈦,形成鈮-鉻-鈦合金,鉻元素可在表面形成致密氧化膜,鈦元素提升氧化膜附著力,合金板在1400℃環境下可長期穩定工作。針對抗蠕變,需優化熱處理工藝:將鈮合金板在1200℃保溫2小時,隨后以5℃/min的速度冷卻至室溫...

-

鄭州哪里有鈮板的市場

鄭州哪里有鈮板的市場20世紀60年代后,全球航空航天產業進入快速發展期,航天器、火箭發動機對高溫材料的需求激增,推動鈮板向領域突破。這一時期,鈮板加工技術實現多項關鍵突破:電子束熔煉結合區域熔煉技術,使鈮板純度提升至99.95%(4N級),滿足航空航天對低雜質的需求;精密軋制技術成熟,可生產厚度1-10mm的鈮板,厚度公差控制在±0.05mm,表面粗糙度Ra≤0.8μm,適配火箭發動機燃燒室、航天器熱防護部件的制造。在材料創新方面,鈮-10%鎢合金板研發成功,其在1600℃高溫下的抗拉強度達500MPa,是純鈮板的2倍,抗蠕變性能提升,成功應用于土星五號火箭發動機的高溫部件。1980年,全球鈮板年產量突破500噸...

-

鄭州哪里有鈮板貨源源頭廠家

鄭州哪里有鈮板貨源源頭廠家隨著電子器件、核聚變設備功率密度提升,對散熱材料的導熱性能要求更高。通過定向凝固工藝制備高導熱鈮板,控制鈮晶體沿導熱方向生長,形成柱狀晶結構,減少晶界對熱傳導的阻礙,使導熱系數從傳統鈮板的53W/(m?K)提升至88W/(m?K),接近純鈦的導熱水平,同時保持鈮的耐高溫與抗輻射性能。高導熱鈮板在核聚變反應堆的散熱部件中應用,可快速傳導反應堆產生的熱量,避免局部過熱導致的材料失效;在大功率半導體器件(如IGBT模塊)中用作散熱基板,相較于傳統鋁基板,散熱效率提升35%,器件工作溫度降低25℃,使用壽命延長2倍。此外,高導熱鈮板在航空航天電子設備中應用,可在高溫、高輻射環境下穩定散熱,保障電子系統...

-

山東哪里有鈮板源頭供貨商

山東哪里有鈮板源頭供貨商隨著電子器件、核聚變設備功率密度提升,對散熱材料的導熱性能要求更高。通過定向凝固工藝制備高導熱鈮板,控制鈮晶體沿導熱方向生長,形成柱狀晶結構,減少晶界對熱傳導的阻礙,使導熱系數從傳統鈮板的53W/(m?K)提升至88W/(m?K),接近純鈦的導熱水平,同時保持鈮的耐高溫與抗輻射性能。高導熱鈮板在核聚變反應堆的散熱部件中應用,可快速傳導反應堆產生的熱量,避免局部過熱導致的材料失效;在大功率半導體器件(如IGBT模塊)中用作散熱基板,相較于傳統鋁基板,散熱效率提升35%,器件工作溫度降低25℃,使用壽命延長2倍。此外,高導熱鈮板在航空航天電子設備中應用,可在高溫、高輻射環境下穩定散熱,保障電子系統...

-

石嘴山鈮板生產

石嘴山鈮板生產醫療植入用鈮板的要求是生物相容性,需通過材料提純與表面處理雙重優化,降低對人體組織的刺激。首先是純度控制,醫療用鈮板純度需達99.99%以上,重點控制重金屬雜質(鉛≤1ppm、汞≤0.1ppm)與放射性元素(鈾≤0.01ppm),避免雜質溶出引發排異反應,可通過區域熔煉工藝進一步提升純度,使雜質總量控制在100ppm以下。其次是表面處理,采用電解拋光工藝:以高純鈮板為陽極,不銹鋼為陰極,電解液為磷酸-硫酸混合液(體積比3:1),電流密度15-20A/dm2,拋光時間20-30分鐘,使表面粗糙度Ra降至0.02μm以下,減少細菌附著與細胞刺激;拋光后進行鈍化處理,在30%硝酸溶液中室溫浸泡1小時...

-

深圳鈮板的市場

深圳鈮板的市場2015年后,全球新能源產業(如氫燃料電池)與核聚變能源研發加速,為鈮板發展注入新動力。在氫燃料電池領域,鈮板用于制造雙極板,其耐酸性(抵御燃料電池電解液腐蝕)與導電性可確保電子高效傳導,同時高溫穩定性適配燃料電池的長期運行,鈮合金雙極板的使用壽命已突破10000小時,較傳統石墨雙極板提升5倍。在核聚變領域,鈮板(尤其是鈮-鎢合金板)用于制造核聚變反應堆的壁材料,需在1000℃以上高溫、強輻射環境下工作,其耐高溫、抗輻射性能可確保反應堆安全運行,成為核聚變裝置的關鍵材料。2020年,全球新能源與核聚變用鈮板需求量突破300噸,占比提升至30%,戰略新興領域成為鈮板產業的重要增長極,推動鈮板向更...

-

上海鈮板供應

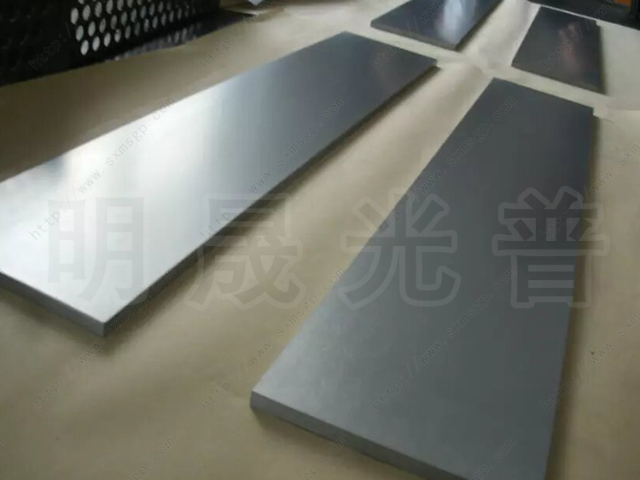

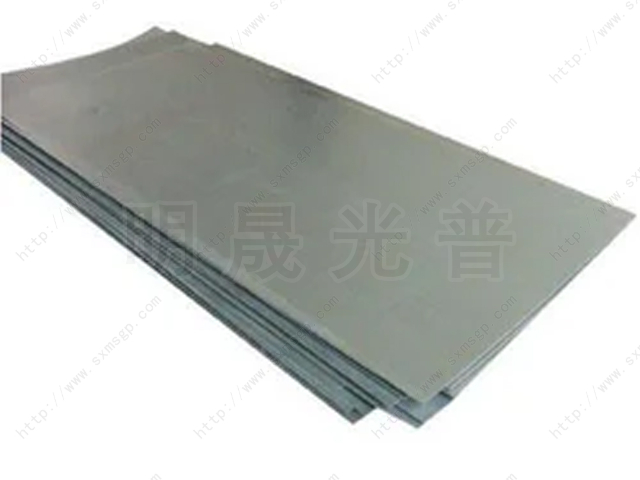

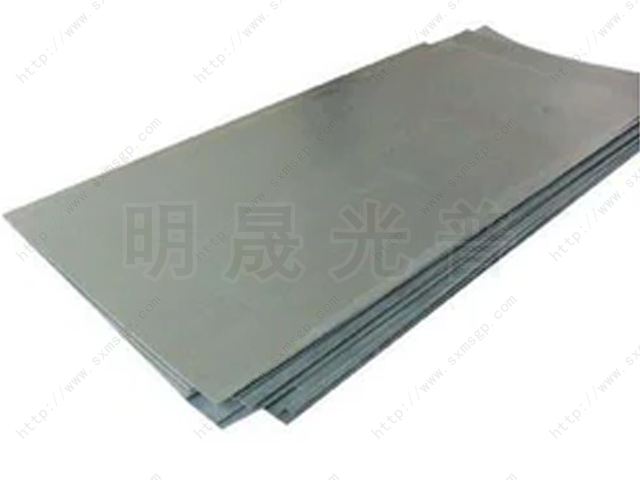

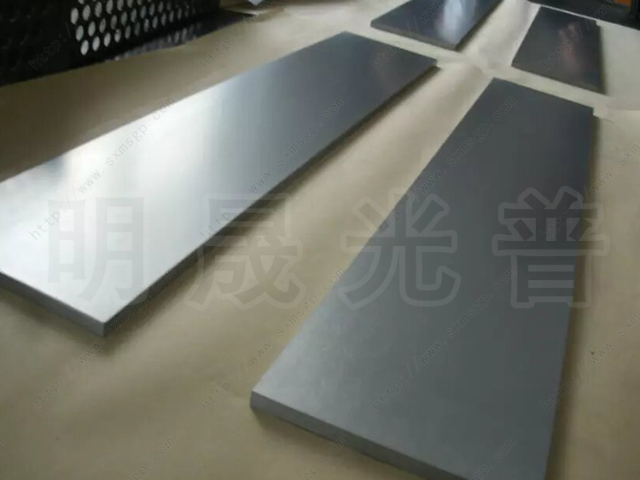

上海鈮板供應根據不同的分類標準,鈮板可分為多個類別,規格參數豐富,能精細匹配不同應用場景。按材質劃分,鈮板主要分為純鈮板與鈮合金板。純鈮板的鈮含量通常在99.5%-99.999%之間,其中99.95%(4N)純鈮板常用于醫療植入、低溫工程,99.999%(5N)及以上高純度鈮板則應用于超導量子芯片、核聚變反應堆等對雜質極敏感的領域。鈮合金板通過添加鎢、鈦、鋯、鉻等元素優化性能,如鈮-10%鎢合金板高溫強度較純鈮板提升2倍,適用于航空航天高溫部件;鈮-20%鈦合金板超導臨界電流密度高,用于超導磁體;鈮-15%鉻合金板耐腐蝕性優異,適配化工高溫環境。按加工狀態劃分,鈮板可分為冷軋態與退火態:冷軋態鈮板硬度高、...

-

海東哪里有鈮板生產

海東哪里有鈮板生產鈮板的儲存與運輸容易被忽視,卻可能導致性能衰減,需關注關鍵細節。儲存時,需控制環境條件:溫度15-25℃,相對濕度≤50%,避免潮濕環境導致氧化;不同純度、規格的鈮板需分類存放,用聚乙烯薄膜密封包裝,包裝內放置干燥劑(如硅膠),每3個月更換一次干燥劑;高純鈮板需存放在真空包裝中,避免與空氣接觸,儲存期限不超過12個月,超過期限需重新檢測純度與表面狀態。運輸時,需選擇合適的包裝方式:厚鈮板(厚度>10mm)用木箱包裝,箱內用泡沫緩沖,避免碰撞導致變形;薄鈮板(厚度<1mm)用硬紙板夾護,再放入紙箱,防止彎折;運輸過程中需避免淋雨、暴曬,夏季高溫時車廂內溫度不超過35℃,冬季低溫時避免板材受凍(雖...

-

東營哪里有鈮板生產廠家

東營哪里有鈮板生產廠家未來鈮板將突破單一性能局限,向“功能集成化”方向發展,通過材料設計與工藝創新,實現“承載+傳感+防護+自修復”等多性能融合。例如,在航空航天領域,研發“結構承載-健康監測-高溫防護”一體化鈮板:以度鈮合金為基體,集成微型光纖光柵傳感器實時監測部件溫度與應力變化,表面涂覆SiC-Y?O?復合涂層抵御高溫腐蝕,內部嵌入低熔點金屬微膠囊(如銦錫合金)應對微裂紋,這種多功能鈮板可直接作為火箭發動機燃燒室部件,減少部件數量,簡化裝配流程,同時通過實時監測提前預警故障,提升系統可靠性。在醫療領域,開發“骨支撐--骨誘導”多功能鈮板:采用多孔結構實現骨細胞長入與支撐功能,表面銀離子摻雜提供長效(對大腸桿菌、...

-

云浮鈮板貨源源頭廠家

云浮鈮板貨源源頭廠家傳統鈮板雖低溫韌性優異,但在-250℃以下極端低溫環境中仍存在性能波動,限制其在深空探測、液化天然氣等領域的應用。通過添加鈦元素與低溫時效處理,研發出溫韌性鈮板:在鈮中添加10%-15%鈦元素形成鈮-鈦合金,鈦元素可降低鈮的塑脆轉變溫度至-270℃以下(接近零度);再經-269℃液氦淬火+300℃時效處理,消除內部應力,細化晶粒。低溫韌性鈮板在-269℃(液氦溫度)下的沖擊韌性達200J/cm2,是傳統純鈮板的3倍,且抗拉強度保持550MPa以上。在液化天然氣儲罐領域,低溫韌性鈮板用于制造儲罐內襯的連接部件,抵御-162℃的低溫環境,避免傳統材料低溫脆裂導致的泄漏風險;在深空探測設備中,作為探...

-

麗水鈮板廠家直銷

麗水鈮板廠家直銷隨著電子器件、核聚變設備功率密度提升,對散熱材料的導熱性能要求更高。通過定向凝固工藝制備高導熱鈮板,控制鈮晶體沿導熱方向生長,形成柱狀晶結構,減少晶界對熱傳導的阻礙,使導熱系數從傳統鈮板的53W/(m?K)提升至88W/(m?K),接近純鈦的導熱水平,同時保持鈮的耐高溫與抗輻射性能。高導熱鈮板在核聚變反應堆的散熱部件中應用,可快速傳導反應堆產生的熱量,避免局部過熱導致的材料失效;在大功率半導體器件(如IGBT模塊)中用作散熱基板,相較于傳統鋁基板,散熱效率提升35%,器件工作溫度降低25℃,使用壽命延長2倍。此外,高導熱鈮板在航空航天電子設備中應用,可在高溫、高輻射環境下穩定散熱,保障電子系統...

-

湛江哪里有鈮板的市場

湛江哪里有鈮板的市場柔性電子設備(如柔性屏、可穿戴醫療設備)與微創醫療器械對材料的柔韌性與耐久性要求極高,柔性可折疊鈮板通過超薄化與結構設計,實現優異的折疊性能。采用精密軋制結合退火工藝,制備厚度10-20μm的超薄鈮板,再通過激光切割制作出“波浪形”“網格狀”等柔性結構,使鈮板可實現180°折疊,折疊次數達10萬次以上仍無裂紋,且超導性能與導電性衰減≤5%。柔性鈮板在柔性超導器件中應用,可適配柔性屏的彎曲需求,實現柔性顯示與超導功能的一體化;在可穿戴醫療設備中,作為柔性電極與傳感器的載體,可貼合人體皮膚,實現生理信號(如心率、腦電波)的長期穩定監測;在微創醫療器械中,柔性鈮板用于制造導管的支撐結構,可在人體復雜...

-

揚州哪里有鈮板供應商

揚州哪里有鈮板供應商未來,鈮板將與陶瓷、高分子、碳纖維等材料復合,形成性能更優異的鈮基復合材料,拓展其應用邊界。在高溫領域,研發鈮 - 碳化硅(Nb-SiC)復合材料板,利用 SiC 的高硬度與耐高溫性(熔點 2700℃),結合鈮的良好塑性,使復合材料的高溫強度較純鈮板提升 3 倍,同時保持良好的抗熱震性能(1000℃至室溫循環 100 次無裂紋),可應用于火箭發動機的噴管、高溫爐的加熱元件,解決傳統鈮板高溫易氧化、強度不足的問題。在輕量化領域,開發鈮 - 碳纖維復合材料板,以碳纖維為增強相,鈮為基體,通過熱壓成型工藝制備,密度較純鈮板降低 50%(從 8.6g/cm3 降至 4.3g/cm3)納米材料制備實驗里...