-

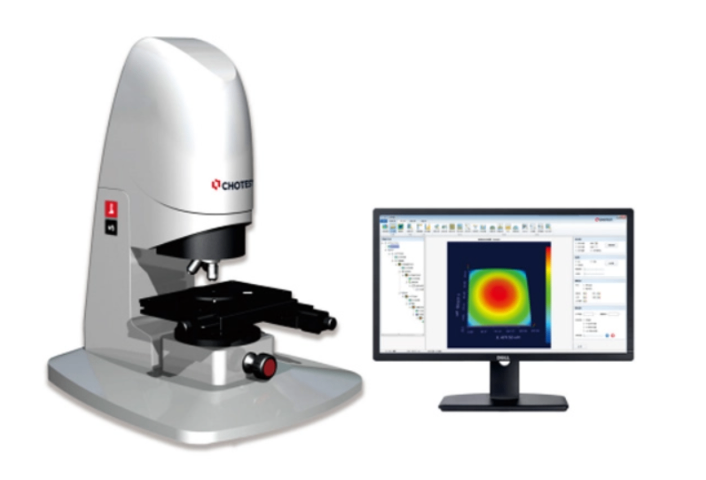

浙江optisense影像測量儀銷售

浙江optisense影像測量儀銷售量子傳感技術正孕育影像測量儀的下一代突破,有望突破經典光學衍射極限。主要原理是量子糾纏光源:通過自發參量下轉換(SPDC)產生糾纏光子對,單光子探測器捕捉相位信息,理論上將分辨率提升至λ/100(可見光波段達4nm)。實驗階段已實現突破——MIT團隊用量子關聯成像技術,無損測量硅晶圓表面0.8nm臺階高度,精度超傳統白光干涉儀10倍。在工業應用預研中,量子增強型設備可解決當前痛點:電池極片涂布厚度波動<0.1μm的實時監控;或半導體EUV光刻掩模的原子級缺陷識別。技術挑戰巨大:需維持量子態穩定(當前只能在-269℃超導環境工作),而工業現場振動、溫度波動導致退相干。創新方案包括:金剛石NV色心...

2025-08-17 -

激光影像測量儀銷售

激光影像測量儀銷售在航空航天領域,影像測量儀是確保飛行安全的主要工具,因其能應對極端精度要求(±1μm)和復雜幾何結構。渦輪葉片、火箭噴管等關鍵部件需承受高溫高壓,任何微小形變都可能導致災難性后果。設備通過多光譜光源(如藍光LED)穿透金屬表面氧化層,精細捕捉葉片前緣曲率、冷卻孔直徑及氣膜孔位置度,誤差小于0.5μm。例如,某國產大飛機項目中,影像測量儀用于檢測機翼蒙皮鉚釘孔的同心度,單件測量時間從傳統三坐標機的45分鐘壓縮至8分鐘,且避免了接觸式探針造成的微裂紋風險。其軟件集成AS9100D航空標準模塊,自動計算GD&T中的輪廓度、跳動公差,并生成符合FAA認證的追溯報告。環境適應性尤為突出:恒溫腔體(±0....

2025-08-17 -

浙江汽車影像測量儀直銷

浙江汽車影像測量儀直銷GDPR、CCPA等數據隱私法規正倒逼影像測量儀重構數據架構。主要合規要求包括:測量圖像匿名化處理——軟件自動模糊工件上的序列號等PII信息;數據存儲本地化——歐盟客戶強制要求服務器設在法蘭克福;而“被遺忘權”需實現單件檢測記錄的精細刪除。某汽車Tier1供應商案例顯示,未合規設備導致客戶審計失敗,損失200萬歐元訂單。技術應對分三層:傳輸層采用TLS1.3加密,確保OPCUA通信安全;存儲層實施字段級加密,關鍵參數(如尺寸數據)密鑰單獨管理;審計層記錄所有數據訪問日志,滿足ISO27001要求。創新方案是隱私計算——在設備端完成SPC分析,只上傳統計值而非原始圖像,降低數據泄露風險。挑戰在于...

2025-08-16 -

山東精密影像測量儀代理

山東精密影像測量儀代理影像測量儀在汽車制造業中扮演著質量保障的關鍵角色,尤其針對高精度、高安全性的零部件檢測。隨著新能源汽車的普及,電池極片、電機轉子和剎車盤等部件的尺寸公差要求日益嚴苛(通常需控制在±5μm內)。例如,在電池生產線上,設備通過高倍率鏡頭快速掃描極片的涂布寬度、邊緣毛刺及對齊度,避免因微小缺陷導致的熱失控風險;其軟件能自動比對CAD模型,實時生成SPC控制圖,將檢測效率提升至每分鐘30件以上。針對傳統燃油車的發動機缸體,影像測量儀可非接觸式測量氣門座圈的圓度、孔距及表面粗糙度,消除人工卡尺測量時的形變誤差。實際應用中,某德系車企引入該設備后,缸蓋漏氣率下降22%,年節約返工成本超200萬元。設備優勢...

2025-08-16 -

非接觸影像測量儀直銷

非接觸影像測量儀直銷影像測量儀在汽車制造業中扮演著質量保障的關鍵角色,尤其針對高精度、高安全性的零部件檢測。隨著新能源汽車的普及,電池極片、電機轉子和剎車盤等部件的尺寸公差要求日益嚴苛(通常需控制在±5μm內)。例如,在電池生產線上,設備通過高倍率鏡頭快速掃描極片的涂布寬度、邊緣毛刺及對齊度,避免因微小缺陷導致的熱失控風險;其軟件能自動比對CAD模型,實時生成SPC控制圖,將檢測效率提升至每分鐘30件以上。針對傳統燃油車的發動機缸體,影像測量儀可非接觸式測量氣門座圈的圓度、孔距及表面粗糙度,消除人工卡尺測量時的形變誤差。實際應用中,某德系車企引入該設備后,缸蓋漏氣率下降22%,年節約返工成本超200萬元。設備優勢...

-

山東企業影像測量儀直銷

山東企業影像測量儀直銷新能源汽車爆發式增長使電池極片檢測成為影像測量儀的戰略戰場。極片涂布均勻性(厚度公差±1μm)直接影響電池能量密度與安全性——過薄處易短路,過厚處降低續航。影像測量儀通過透射背光技術穿透金屬箔,實時掃描涂布寬度、邊緣毛刺及對齊度,單卷極片(500m長)檢測只需15分鐘(傳統切片法需2小時)。軟件創新包括:AI算法識別0.1mm級缺陷;熱力圖直觀顯示涂布波動;SPC模塊聯動涂布機自動調平。某寧德時代供應商部署后,極片不良率從0.8%降至0.2%,年避免召回損失超千萬。挑戰在于高速產線適配:設備需耐受車間震動,而卷對卷連續測量要求亞像素級跟蹤精度——通過編碼器反饋補償平臺抖動。新興需求來自固態電池...

2025-08-16 -

高精度影像測量儀廠家

高精度影像測量儀廠家與傳統測量工具(如游標卡尺、千分尺或投影儀)相比,影像測量儀展現出突破性的技術優勢。首要區別在于非接觸式測量:傳統工具需物理觸碰工件,易導致軟質材料變形(如橡膠墊片)或劃傷精密表面(如光學鏡片),而影像測量儀通過光學成像完全規避此風險,確保原始狀態下的數據真實性。其次,精度與效率明顯提升——卡尺精度通常為0.02mm,而影像測量儀可達0.001mm,且測量速度提高5-20倍(例如,檢測一個復雜齒輪的數十個參數,手動需10分鐘,設備只需30秒)。軟件智能化是另一主要優勢:傳統方法依賴人工讀數,易受主觀誤差影響;影像測量儀自動識別特征、批量處理數據,并生成可視化報告,支持一鍵導出至質量管理系統。此...

-

山東在線影像測量儀代理

山東在線影像測量儀代理邊緣計算正解決影像測量儀在高速產線中的延遲痛點,將數據處理從云端下沉至設備端。主要價值是毫秒級響應:內置ARM或FPGA芯片實時運行AI模型,例如在飲料瓶蓋檢測中,1000fps相機捕獲圖像,邊緣節點0.5ms內完成密封圈缺陷識別,觸發剔除指令——若依賴云端,網絡延遲(>50ms)將導致不良品流入市場。某可樂灌裝線案例顯示,邊緣方案使漏檢率歸零,產能提升12%。技術實現分三層:傳感器層(相機+IMU)預處理數據;邊緣網關(如NVIDIAJetson)執行關鍵算法;云端只匯總統計報表。優勢包括:帶寬節省——原始圖像本地處理,只上傳元數據;離線可用性——斷網時仍保障基礎功能;隱私保護——敏感圖像不...

2025-08-16 -

山東企業影像測量儀代理

山東企業影像測量儀代理與傳統測量工具(如游標卡尺、千分尺或投影儀)相比,影像測量儀展現出突破性的技術優勢。首要區別在于非接觸式測量:傳統工具需物理觸碰工件,易導致軟質材料變形(如橡膠墊片)或劃傷精密表面(如光學鏡片),而影像測量儀通過光學成像完全規避此風險,確保原始狀態下的數據真實性。其次,精度與效率明顯提升——卡尺精度通常為0.02mm,而影像測量儀可達0.001mm,且測量速度提高5-20倍(例如,檢測一個復雜齒輪的數十個參數,手動需10分鐘,設備只需30秒)。軟件智能化是另一主要優勢:傳統方法依賴人工讀數,易受主觀誤差影響;影像測量儀自動識別特征、批量處理數據,并生成可視化報告,支持一鍵導出至質量管理系統。此...

2025-08-15 -

上海在線影像測量儀直銷

上海在線影像測量儀直銷半導體先進封裝(如Fan-Out、Chiplet)對影像測量儀提出極限挑戰:特征尺寸<10μm,公差±0.5μm。設備需精細測量RDL(再布線層)線寬、凸點高度及TSV(硅通孔)垂直度。例如,在2.5D封裝中,影像儀通過同軸落射光穿透鈍化層,分析微凸點(直徑20μm)的共面性,誤差<0.2μm——傳統接觸式易壓塌脆弱結構。關鍵突破是超分辨率技術:結構光投影結合亞像素算法,將光學分辨率提升至0.1μm;而偏振成像抑制銅層反光干擾。某臺積電臺積電案例顯示,設備使RDL開路率下降60%,良率提升3個百分點。難點在于多層對準:硅片透明度導致下層特征干擾,解決方案是光譜分離技術——藍光穿透頂層,紅光聚焦...

2025-08-15 -

optisense影像測量儀總代

optisense影像測量儀總代影像測量儀的操作流程設計以高效、易用為重心,大幅降低技術門檻。典型步驟包括:準備階段——清潔工件并置于平臺,選擇預設程序或新建任務;測量階段——軟件引導光源調節、自動聚焦及區域掃描,用戶只需確認關鍵點;分析階段——算法實時生成尺寸報表,支持一鍵導出PDF或Excel。為提升體驗,現代設備采用人性化設計:7英寸觸摸屏簡化交互,語音指令(如“測量直徑”)替代復雜菜單;AR輔助功能通過平板顯示虛擬指引,幫助新手定位特征;而“一鍵測量”模式針對常規工件(如螺絲),3秒內完成全流程。培訓成本明顯降低——操作員經2小時培訓即可單獨作業,相比傳統三坐標測量機節省70%學習時間。軟件還提供模擬教學模塊,虛擬演...

-

上海臺式影像測量儀直銷

上海臺式影像測量儀直銷紡織服裝行業正借助影像測量儀實現從"經驗制造"到"數據驅動"的轉型。主要痛點是柔性材料測量:傳統卡尺拉伸布料導致形變,而非接觸式技術可精細捕捉0.01mm級的紗線直徑、織物密度及彈性回復率。例如,運動品牌用設備分析萊卡纖維的拉伸曲線,優化緊身衣壓力分布,使運動表現提升8%;而高級襯衫廠商通過0.5μm精度測量棉紗毛羽長度,將起球率降低40%。技術突破在于動態張力控制:真空吸附平臺施加恒定微壓力(0.1N),模擬實際穿著狀態;多角度環形光消除經緯線陰影干擾。某快時尚企業案例顯示,設備使樣衣開發周期從14天縮至5天,減少打樣浪費60%。挑戰包括紋理復雜性——提花織物需深度學習分割算法識別圖案單元;...

-

高精度影像測量儀直銷

高精度影像測量儀直銷在電子制造業中,影像測量儀扮演著質量控制的重點角色,尤其針對微型化、高密度組件的精密檢測。隨著智能手機、芯片和可穿戴設備的普及,元件尺寸不斷縮小(如0201封裝電阻只0.6mm×0.3mm),傳統工具難以勝任。影像測量儀憑借微米級精度,能高效完成焊點共面性分析、BGA球柵陣列間距測量、PCB線路寬度檢測等任務。例如,在SMT生產線中,它可實時掃描回流焊后的電路板,自動識別虛焊、偏移或短路缺陷,并生成缺陷分布熱力圖,幫助工程師快速定位工藝問題。其軟件支持GD&T(幾何尺寸與公差)分析,確保符合IPC-A-610等國際標準。此外,在半導體領域,設備用于晶圓切割道寬度、光刻膠厚度的非接觸測量,避免污...

-

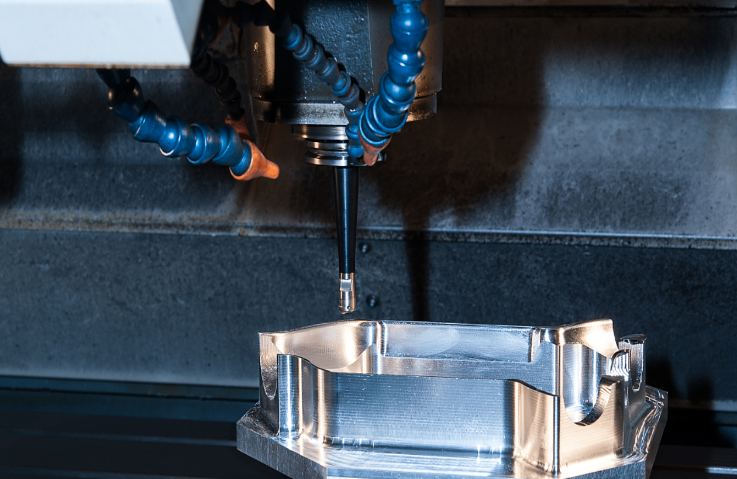

江蘇可移動影像測量儀總代

江蘇可移動影像測量儀總代3D打印技術的爆發式增長使影像測量儀面臨新挑戰:復雜曲面、多孔結構和表面紋理的精確量化。傳統測量工具難以處理拓撲優化后的輕量化支架(如晶格結構),而影像測量儀通過多視角合成技術解決此難題。設備搭載旋轉平臺和傾斜鏡頭,自動采集工件360°圖像,軟件利用點云算法重建三維模型,精度達±3μm。例如,在金屬3D打印航空零件檢測中,它能分析懸臂結構的層間融合缺陷、支撐殘留及表面粗糙度Ra值,避免人工顯微鏡檢查的主觀誤差。關鍵創新在于光源優化——針對高反光金屬粉末(如鈦合金),采用漫射環形光消除熱點;而透明樹脂件則啟用透射背光,清晰呈現0.1mm微孔連通性。某骨科植入物制造商反饋,使用該方案后,定制化髖臼...

-

上海涂層影像測量儀

上海涂層影像測量儀影像測量儀正成為文物保護領域的"數字手術刀",以非接觸方式守護人類文明遺產。面對脆弱文物(如千年古籍、青銅器銘文),傳統測量可能造成二次損傷,而設備通過低照度LED光源(<100lux)和偏振濾鏡,在不傷害文物的前提下,精確捕捉0.01mm級的器物厚度變化、銘文深度及裂紋走向。例如,故宮博物院使用該技術掃描《千里江山圖》,在10μm精度下重建絹本質地三維模型,識別出肉眼不可見的修復痕跡,為科學保護提供依據。關鍵創新在于多光譜融合:可見光捕捉表面形貌,紅外光穿透氧化層揭示底層紋飾,紫外光檢測有機膠結物分布。某敦煌研究院案例顯示,設備成功量化壁畫剝落速率(年均0.03mm),精細指導修復時機。挑戰...

2025-08-15 -

山東實驗室影像測量儀銷售

山東實驗室影像測量儀銷售影像測量儀的演進是工業精度的縮影,始于20世紀50年代的光學投影儀——通過放大鏡投影像素,人工比對輪廓,精度只±25μm。70年代數字CNC影像儀:電機驅動平臺+黑白CCD相機,軟件實現自動邊緣檢測,精度躍升至±5μm,應用于鐘表業微小齒輪檢測。90年代關鍵突破是彩色成像與PC集成,Windows界面簡化操作,半導體行業借此實現晶圓對準。2000年后,高分辨率CMOS(500萬像素以上)和LED光源普及,測量速度提高10倍;多傳感器融合(如加裝激光掃描頭)支持3D測量。2010年代智能化浪潮中,機器視覺算法(如Canny邊緣檢測)成為標配,SPC統計功能嵌入軟件。近五年AI與IoT深度整合:深...

-

上海進口影像測量儀總代

上海進口影像測量儀總代量子傳感技術正孕育影像測量儀的下一代突破,有望突破經典光學衍射極限。主要原理是量子糾纏光源:通過自發參量下轉換(SPDC)產生糾纏光子對,單光子探測器捕捉相位信息,理論上將分辨率提升至λ/100(可見光波段達4nm)。實驗階段已實現突破——MIT團隊用量子關聯成像技術,無損測量硅晶圓表面0.8nm臺階高度,精度超傳統白光干涉儀10倍。在工業應用預研中,量子增強型設備可解決當前痛點:電池極片涂布厚度波動<0.1μm的實時監控;或半導體EUV光刻掩模的原子級缺陷識別。技術挑戰巨大:需維持量子態穩定(當前只能在-269℃超導環境工作),而工業現場振動、溫度波動導致退相干。創新方案包括:金剛石NV色心...

2025-08-14 -

上海國產影像測量儀

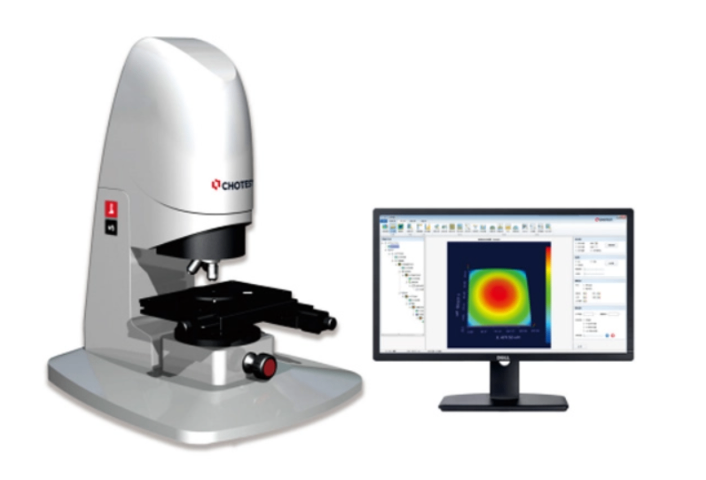

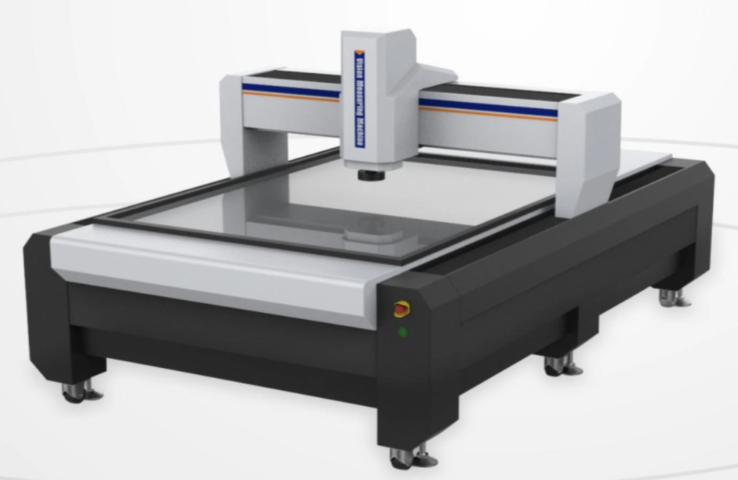

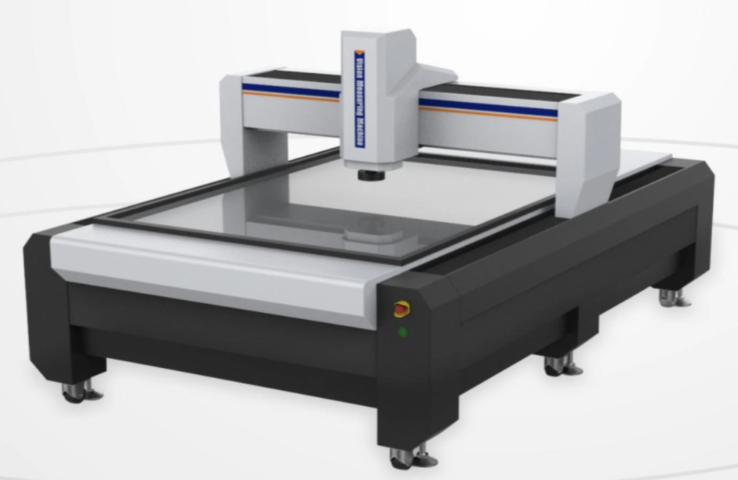

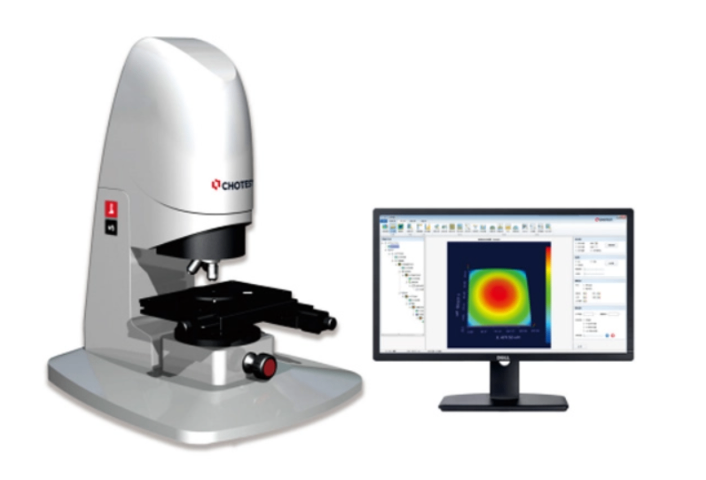

上海國產影像測量儀影像測量儀的硬件系統是高精度測量的物質基礎,由多個精密模塊協同運作。重點組件包括:光學成像單元(配備500萬至2000萬像素工業相機、0.7X-4.5X連續變焦鏡頭及多光譜光源),確保在不同材質(如反光金屬或透明塑料)下獲取清晰圖像;高剛性運動平臺,實現X/Y軸定位精度±1μm,Z軸自動聚焦范圍達100mm;以及控制系統(嵌入式工控機+伺服電機),支持0.001mm步進分辨率。光源技術尤為關鍵:同軸落射光消除陰影,環形LED提供均勻照明,而較新機型引入結構光投影,實現復雜曲面的3D掃描。此外,環境適應性設計不容忽視——溫控系統維持20±1℃恒溫,隔振平臺抑制外部震動,保障微米級穩定性。校準環節...

2025-08-14 -

江蘇涂層影像測量儀代理

江蘇涂層影像測量儀代理高反光表面(如不銹鋼、鏡面模具)曾導致影像測量儀失效——眩光淹沒特征邊緣。專業解決方案分硬件與軟件雙路徑。硬件上,偏振成像系統是重點:光源加裝起偏器,鏡頭配檢偏器,旋轉角度消除特定反射;環形LED采用微透鏡陣列,實現漫射照明,某注塑模具檢測中使對比度提升300%。軟件算法突破包括:多光源融合技術——依次啟用不同角度光源,合成無眩光圖像;而深度學習去反光模型(如GAN網絡)智能修復過曝區域。實際案例:某蘋果供應鏈廠商測量鏡面A殼,傳統方法誤差±5μm,優化后達±0.8μm。操作技巧至關重要:避免90°垂直照明,改用15°-30°低角度光;工件表面涂水霧臨時消光(適用于非潔凈場景);而黑色背景板吸...

-

浙江干涉影像測量儀銷售

浙江干涉影像測量儀銷售影像測量儀的軟件系統是其智能化的重心,遠超基礎圖像捕捉功能,集成了高級算法與用戶友好界面。現代軟件(如QVI、MitutoyoMeasurLink)采用模塊化設計,支持自動編程、模板匹配和AI驅動分析。操作時,用戶通過圖形化界面設定測量序列:例如,導入CAD圖紙后,軟件自動比對實際圖像與理論輪廓,高亮顯示偏差區域;或利用深度學習識別缺陷(如劃痕、毛刺),分類準確率超95%。關鍵功能包括SPC統計過程控制——實時監控CPK值,預警制程異常;3D點云重建——通過多角度圖像合成三維模型,用于逆向工程;以及大數據整合——將測量數據無縫對接企業云平臺,支持遠程診斷。軟件還具備自學習能力:積累歷史數據后,...

2025-08-14 -

山東可移動影像測量儀

山東可移動影像測量儀GDPR、CCPA等數據隱私法規正倒逼影像測量儀重構數據架構。主要合規要求包括:測量圖像匿名化處理——軟件自動模糊工件上的序列號等PII信息;數據存儲本地化——歐盟客戶強制要求服務器設在法蘭克福;而“被遺忘權”需實現單件檢測記錄的精細刪除。某汽車Tier1供應商案例顯示,未合規設備導致客戶審計失敗,損失200萬歐元訂單。技術應對分三層:傳輸層采用TLS1.3加密,確保OPCUA通信安全;存儲層實施字段級加密,關鍵參數(如尺寸數據)密鑰單獨管理;審計層記錄所有數據訪問日志,滿足ISO27001要求。創新方案是隱私計算——在設備端完成SPC分析,只上傳統計值而非原始圖像,降低數據泄露風險。挑戰在于...

2025-08-14