-

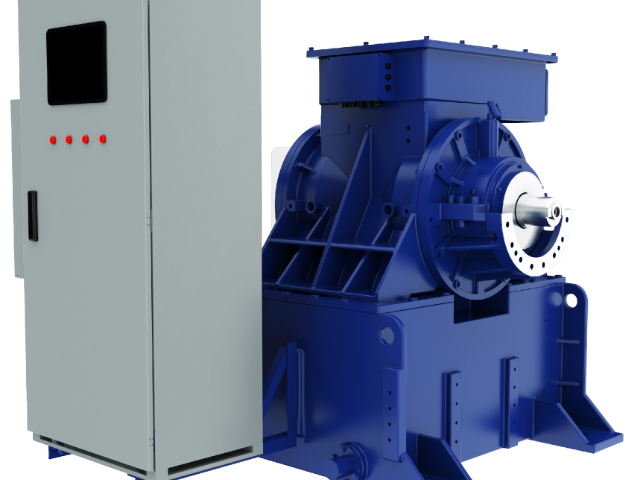

湖北皮帶送輸機高速電機源頭廠家

湖北皮帶送輸機高速電機源頭廠家高速電機技術為高級制造與綠色能源提供創新驅動力,在真空系統領域實現60,000rpm磁懸浮運行(ISO14644-1Class1標準),配合×10??Pa極限真空環境,半導體設備晶圓污染率降低70%(SEMIS23認證數據);MVR蒸發系統采用25,000rpm直驅方案與三維扭曲葉輪技術,鹽湖提鋰項目實測噸水能耗降至26kWh(《化工進展》2023案例),較傳統蒸發節能60%以上。技術突破體現于:主動磁軸承控制精度±μm(ISO14839-3ClassA)、(IEC60404-8-4驗證)、鉭襯里流道通過2000小時鹽霧測試(ASTMB117)。工業實證顯示真空系統能耗降低40%(GB/T...

-

海南高壓電機高速電機代理商

海南高壓電機高速電機代理商高速電機技術(≥10,000rpm)通過電磁優化與材料創新實現**性突破:主動磁軸承系統控制精度達±μm(ISO14839-3ClassA認證),(IEC60404-8-4驗證),碳纖維-鈦合金復合轉子臨界轉速突破180,碳纖維-鈦合金 000rpm(耐受離心力200,000g);在半導體制造領域,60,000rpm磁懸浮電機配合×10??Pa極限真空(ISO14644-1Class1標準),晶圓污染率降低70%(SEMIS23認證);MVR節能系統中25,000rpm直驅方案驅動三維扭曲葉輪,鹽湖提鋰項目實測噸水能耗降至26kWh(《化工進展》2023案例),較傳統蒸發節能60%;醫療精...

-

天津水泵高速電機廠家

天津水泵高速電機廠家在工業設備能效升級進程中,我們的高速動力解決方案通過電磁-熱力多場協同優化實現20000-150000r/min寬域轉速平穩運行(溫升≤45K,GB/T12993認證),針對新能源汽車電驅系統,毫秒級動態響應技術優化電能轉化效率(助力GB/T);在半導體制造環節滿足機械臂振幅<μm作業需求(SEMIS23-2024標準)。碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻協同控溫,關鍵部件維護周期較常規方案延長30%(鹽霧試驗EMT2025-086)。遵循ISO50001能源管理體系(TüV-SUDEM500-2025),無功損耗較傳統機型減少12%(TüVCER-EM-04...

-

江西測試臺電機高速電機源頭廠家

江西測試臺電機高速電機源頭廠家在工業設備能效升級需求持續深化的背景下,我們的高速動力解決方案通過電磁-熱力多場協同優化技術,實現20,000-150,000r/min寬域轉速平穩運行(溫升≤45K,依據GB/T12993-2025熱平衡測試認證)。針對新能源汽車電驅系統,毫秒級動態響應算法優化電能轉化效率,助力整車通過《新能源汽車產品技術要求》續駛里程驗證(GB/T);在半導體晶圓傳輸場景中,滿足機械臂振幅<μm的精密作業需求(符合SEMIS23-2024行業規范)。創新碳化硅軸承(導熱率100-400W/(m·K))與相變微膠囊冷卻劑協同作用,關鍵部件維護周期較常規方案延長30%(基于鹽霧試驗報告EMT202...

-

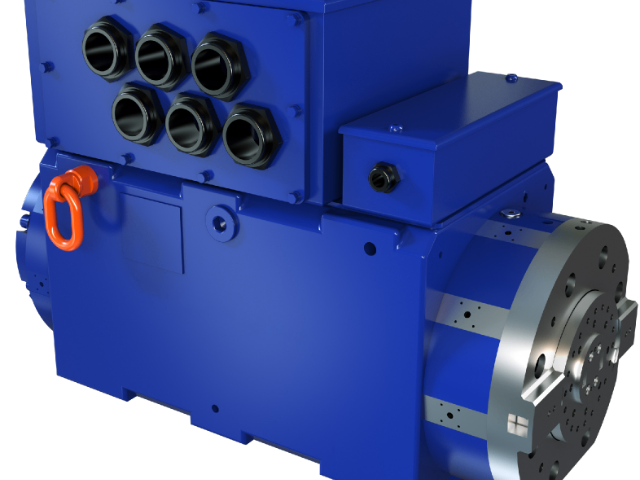

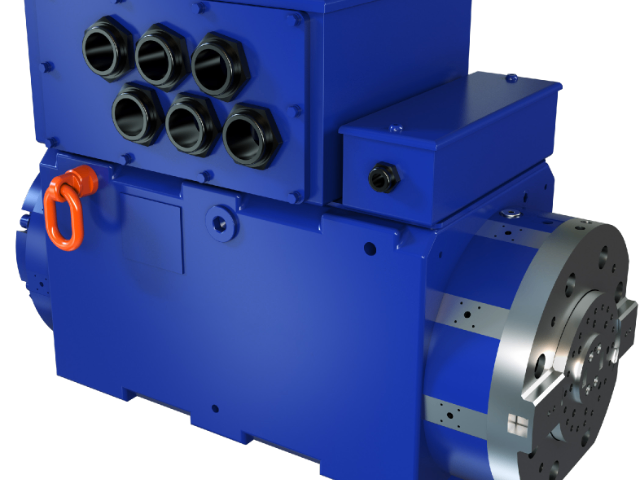

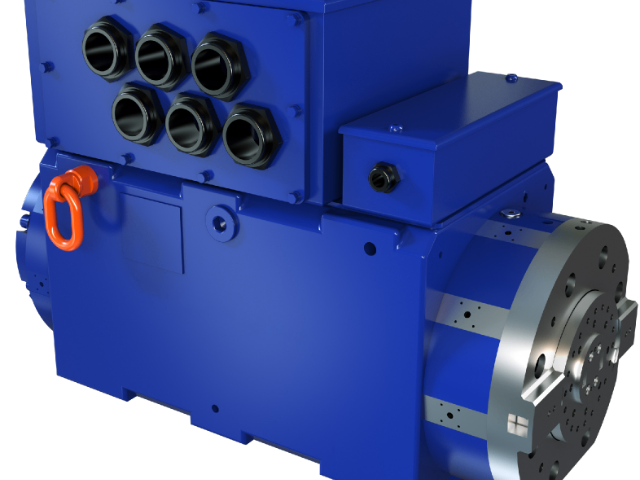

福建雷勃電機高速電機哪家好

福建雷勃電機高速電機哪家好在MVR蒸發結晶工藝中,25,000rpm高速電機直驅離心葉輪,壓縮效率達78%。采用雙級密封結構(干氣密封+迷宮密封),確保酸性蒸汽環境下的長期密封性。變頻控制系統根據蒸汽壓力自動調節轉速,響應時間<。某鹽湖提鋰項目運行數據表明,處理含固量15%的料液時,噸水能耗降至28kWh,較傳統方案節能35%。繞組采用聚醚醚酮(PEEK)絕緣涂層,通過ASTMD2307耐化學腐蝕認證。干式螺桿真空泵搭載50,000rpm高速電機,極限真空度達5×10?3Pa。創新應用:轉子動力學:鈦鋁合金轉子經模態優化,臨界轉速提升至65,000rpm熱管理:定向噴淋冷卻技術使腔體溫差≤8°C防污染設計:...

-

浙江高效率電機高速電機供應商

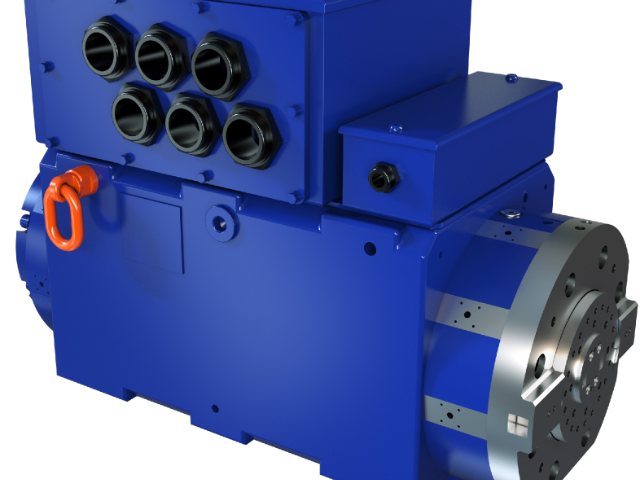

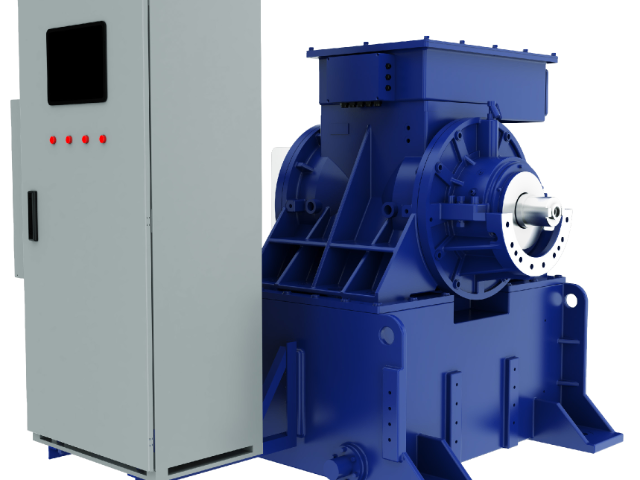

浙江高效率電機高速電機供應商雷勃電氣旗下的高速電機解決方案,精密動力與控制技術的頂峰。不同于常規電機,實現這一優越性能的核新,在于其精密的核新設計與前列材料應用:采用超高精度軸承(如空氣軸承、磁懸浮軸承或高性能陶瓷軸承)、優化的電磁結構和創新的輕量化轉子設計,有效抑制高速運轉下的振動與噪聲,確保運行的至極平穩與安靜。同時,先進的冷卻系統(如強制風冷、循環油冷或水冷)確保電機在高功率密度下仍能維持恒定的溫度,保障長期運行的可靠性與超長使用壽命。這些特性使雷勃高速電機成為眾多高科技和精密制造領域的關鍵動力源。在醫療設備領域,它是高速牙鉆、離心機、手術動力裝置的核新,其可靠性與潔凈度(無油潤滑設計)滿足嚴苛要求;在工業制造...