-

昆山流延膜色母粒生產廠家

昆山流延膜色母粒生產廠家色母粒熔融擠出工藝的關鍵參數控制要點是:1.螺桿組合設計:采用剪切塊與輸送塊交替排列,剪切強度需與顏料粒徑匹配(如鈦白粉需高剪切段占比≥40%);2.溫度曲線優化:需根據載體樹脂特性調整,例如PE載體采用漸變升溫,而PC載體需快速升溫至280℃以避免降解;3.真空脫揮:在擠出機中段設置真空裝置,壓力控制在,有效去除水分及低分子揮發物。當前主流設備為同向雙螺桿擠出機,長徑比通常在40:1至48:1之間,長徑比越大,混合效果越佳。隨著智能制造發展,部分企業已引入在線顏色檢測系統,通過光譜分析實時調整配方,使色差值ΔE控制在。同時,針對生物降解色母粒需求增長,設備材質正從碳鋼向不銹鋼升級,以...

-

江蘇彩色色母粒定制報價

江蘇彩色色母粒定制報價在建筑材料中,色母粒用于生產彩色塑料管材、型材、外墻裝飾板等。耐候性色母粒可保持色彩持久鮮艷,同時增強材料的抗老化性與機械強度,降低維護成本。例如,遮陽板添加色母粒后,兼具美觀與隔熱功能。電子電器:個性化外觀與安全防護電子電器外殼(如手機、電視、電腦)通過色母粒實現個性化配色,滿足消費者對產品外觀的差異化需求。阻燃色母粒的應用則提升設備安全性,符合UL94等國際標準。此外,導電色母粒可用于防靜電部件,保障設備穩定性。玩具制造:安全與創意的融合玩具行業對色母粒的安全性要求極高,需通過EN71、ASTM等玩具安全認證。色母粒不僅提供豐富色彩,還可通過添加增塑劑提升玩具柔韌性,或加入夜光...

-

流延色母粒源頭廠家

流延色母粒源頭廠家色母粒作為塑料制品的**著色材料,其生產過程中“水洗”環節是確保產品質量的關鍵步驟。這一工序通過物理與化學作用,深度凈化顏料體系,為下游應用提供穩定、高性能的著色解決方案。以下從工藝必要性、質量影響及行業實踐三方面展開分析。1.水洗的主要目的:去除雜質與提升純度色母粒生產采用濕法工藝時,顏料需經水相研磨、轉相、水洗、干燥等步驟。水洗環節的主要作用包括:去除殘留雜質:顏料在研磨過程中可能混入金屬離子、未分散顆粒或過量分散劑,水洗通過多級過濾與離心分離,可去除90%以上的雜質,避免制品出現黑點、色斑。調節pH值與電導率:部分顏料(如酞菁藍)需通過水洗中和酸性物質,確保色母粒pH值穩定在...

-

昆山棕色色母粒定制批發

昆山棕色色母粒定制批發色母粒作為塑料制品的著色材料,其使用方法直接影響制品的色彩表現與性能穩定性。以下從操作步驟、主要參數、典型場景及行業趨勢四方面,為用戶提供專業指導。1.基礎使用步驟選型匹配:根據基材類型(如PP、PE、ABS)選擇對應載體樹脂的色母粒,確保相容性。例如,聚丙烯制品需選用PP色母粒,避免分層或析出。比例調配:按1%-5%的比例與基礎樹脂混合,過量可能導致加工困難或力學性能下降。建議通過試驗確定添加量,通常色差ΔE值在0.5以內為合格。混合均勻:使用高速攪拌機(轉速800-1200rpm)混合5-10分鐘,或通過雙螺桿擠出機強制分散,確保色母粒均勻分布。加工成型:控制加工溫度(通常比載體樹脂熔點高...

-

蘇州塑料色母粒品牌

蘇州塑料色母粒品牌在色母粒生產中,分散劑是配方設計的重要助劑,其性能直接影響顏料分散效果及制品的色彩表現。作為連接顏料與載體樹脂的“橋梁”,分散劑通過降低界面張力、防止顏料團聚,確保色粉以微米級顆粒均勻分布于基材中。1.分散劑的功能解析分散劑分子一端吸附于顏料表面形成保護層,另一端與載體樹脂相容,通過空間位阻效應或電荷斥力阻斷顏料顆粒間的聚集。這一過程不僅能提升色母粒的著色力,還可減少加工設備磨損,避免制品表面出現色斑、麻點等缺陷。2.分散劑類型與選擇原則低分子量蠟類:如聚乙烯蠟,適用于通用色母粒,提供基礎潤滑性。超分散劑:含錨定基團的高分子聚合物,對有機顏料及炭黑具有分散效果,常用于色母粒。復合型...

-

江蘇TPU色母粒定制生產廠家

江蘇TPU色母粒定制生產廠家造粒設備性能直接影響產品質量:雙螺桿擠出機:長徑比通常在40:1至48:1之間,長徑比越大,混合效果越佳。同向旋轉雙螺桿因強剪切力成為主流配置;切粒系統:水下切粒機需配備高頻振動刀片,切割頻率可達2000次/分鐘,確保粒徑均勻性;溫控裝置:采用PID智能溫控系統,溫度波動控制在±2℃以內,避免物料熱降解。質量控制指標成品檢測需覆蓋三大維度:粒徑分布:通過激光粒度儀檢測,要求D90≤20μm,確保下料順暢性;顏色穩定性:色差值ΔE需控制在,采用分光測色儀進行批次對比;物理性能:熔融指數(MFR)偏差≤±,保障加工一致性。行業趨勢與創新方向隨著智能制造推進,造粒工藝正加速升級:在線監測...

-

江蘇涂料桶色母粒定制價格

江蘇涂料桶色母粒定制價格色母粒作為塑料制品的主要著色材料,其價格因類型、質量、品牌及功能差異呈現多元化特征。當前市場上,色母粒價格區間跨度較大,從每噸數千元至數萬元不等,具體需結合實際需求與場景綜合評估。1.市場價格區間與類型差異基礎款色母粒:以通用型無機色母粒為例,市場價格區間約為8000-15000元/噸。此類產品適用于日用塑料制品、包裝材料等對色彩要求不嚴苛的領域,具有成本優勢。高性能色母粒:如汽車內飾色母粒,需通過耐候性測試(如QUV加速老化1000小時ΔE≤),價格區間上移至20000-35000元/噸。特殊效果色母粒:金屬色母粒因添加鋁箔漿等特殊顏料,價格可達50000-80000元/噸;熒光...

-

昆山白色色母粒調色

昆山白色色母粒調色在色母粒生產中,載體樹脂的選擇直接影響著色效果、加工性能及終產品質量。作為色母粒的重要成分,載體樹脂需與基材樹脂具有良好的相容性,同時需兼顧熔融指數、熱穩定性等關鍵指標。1.載體樹脂的重要作用載體樹脂作為顏料與添加劑的分散載體,需確保色粉均勻分散并穩定附著。若載體與基材相容性差,易導致制品表面色斑、力學性能下降等問題。因此,匹配基材樹脂類型(如PE、PP、PS等)是首要原則。2.常見載體樹脂類型及特性聚乙烯(PE):通用性強,成本低,適用于注塑、吹膜等工藝,但耐溫性較弱。聚丙烯(PP):耐熱性優,適用于高溫加工場景,但剛性較高可能影響柔韌性。EVA或彈性體:用于提升色母粒柔韌性,常...

-

昆山灰色色母粒廠家

昆山灰色色母粒廠家色母粒作為塑料制品的主要著色材料,其選擇直接影響產品的外觀、性能及成本。按應用場景匹配類型通用塑料制品:如日用容器、玩具等,可選價格較低的通用型無機色母粒,重點關注色彩鮮艷度與分散性。功能制品:汽車內飾:需選用耐光色母粒(8級氙燈測試700小時ΔE≤),確保長期使用不褪色。食品包裝:必須符合FDA或GB9685標準,重金屬遷移量需低于。電子電器:通過添加導電色母粒(表面電阻率103-10?Ω),實現防靜電與著色雙重功能。2.質量評估主要指標顏料分散性:通過激光粒度儀檢測,D50≤μm為標準,避免制品出現色斑或光澤不均。耐候性能:戶外用品需通過QUV加速老化測試(1000小時ΔE≤)...

-

昆山pp色母粒采購

昆山pp色母粒采購色母粒熔融擠出工藝的關鍵參數控制要點是:1.螺桿組合設計:采用剪切塊與輸送塊交替排列,剪切強度需與顏料粒徑匹配(如鈦白粉需高剪切段占比≥40%);2.溫度曲線優化:需根據載體樹脂特性調整,例如PE載體采用漸變升溫,而PC載體需快速升溫至280℃以避免降解;3.真空脫揮:在擠出機中段設置真空裝置,壓力控制在,有效去除水分及低分子揮發物。當前主流設備為同向雙螺桿擠出機,長徑比通常在40:1至48:1之間,長徑比越大,混合效果越佳。隨著智能制造發展,部分企業已引入在線顏色檢測系統,通過光譜分析實時調整配方,使色差值ΔE控制在。同時,針對生物降解色母粒需求增長,設備材質正從碳鋼向不銹鋼升級,以...

-

蘇州封邊條色母粒生產廠家排名

蘇州封邊條色母粒生產廠家排名色母粒的耐熱性是指其在高溫加工及使用過程中保持顏色穩定性和物理性能的能力,直接影響塑料制品在注塑、擠出等高溫工藝中的表現。若耐熱性不足,制品易出現褪色、黃變甚至分解,尤其在汽車內飾、電子電器等高溫應用場景中,耐熱性成為色母粒的重要性能指標。影響耐熱性的**因素顏料類型:無機顏料(如鈦白粉、氧化鐵)因化學穩定性強,耐熱溫度普遍>300℃;而有機顏料(如酞菁藍、喹吖啶酮)因分子結構易受熱破壞,耐熱性通常在180-280℃之間。載體樹脂:載體樹脂的耐熱等級(如PP、PA、PPS)直接決定色母粒的加工溫度上限。例如,以PPS為載體的色母粒可耐受300℃以上高溫,適用于工程塑料著色。助劑體系...

-

昆山包裝色母粒定制工藝

昆山包裝色母粒定制工藝在新能源汽車領域,電池模組外殼需使用耐熱性≥280℃的色母粒,以確保長期高溫環境下的顏色穩定性。隨著環保法規趨嚴,部分企業已開發出生物基耐熱色母粒,通過植物基載體與無機顏料復配,實現耐熱性與低碳化的雙重突破。色母粒的耐熱性是連接高溫加工與終端應用的重要紐帶。通過精細化控制顏料選擇、載體匹配、助劑復配及工藝參數,可提升耐熱性,保障塑料制品在極端條件下的性能穩定性。未來,隨著智能制造與綠色制造的推進,耐熱性優化技術將向數字化、低碳化方向加速演進,為高級塑料制品提供更可靠的著色解決方案。定制化色母粒,成就塑料制品獨特魅力。昆山包裝色母粒定制工藝 色母粒作為塑料制品著色的重要原料,其質量直接...

-

江蘇棕色色母粒公司

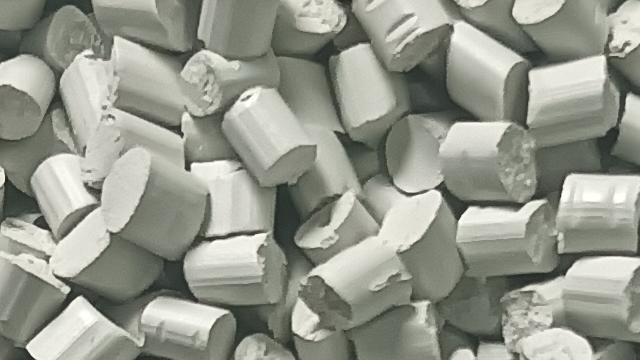

江蘇棕色色母粒公司色母粒的熔融擠出工藝是塑料著色產業鏈中的關鍵環節,其技術精度直接影響色母粒的分散性、色牢度及下游制品性能。該工藝通過高溫熔融與強剪切作用,將顏料、載體樹脂及添加劑均勻混合并塑化造粒,為塑料制品提供穩定色彩解決方案。工藝流程與技術重要熔融擠出工藝以雙螺桿擠出機為重要設備,流程可分為三步:原料預混:經混合工藝處理的色母粒原料進入喂料系統,需嚴格控制投料精度(誤差≤);熔融塑化:雙螺桿通過分段溫控實現物料熔融,一區溫度通常設定在160-180℃以軟化樹脂,二區提升至200-230℃促進顏料分散;擠出造粒:熔融物料經模頭擠出后,通過水環切粒或水下切粒系統成型,粒徑控制在3-5mm以滿足不同...

-

昆山pp色母粒哪家好

昆山pp色母粒哪家好色母粒的分散性是指顏料粒子在樹脂基材中均勻分布的能力,直接影響塑料制品的色彩一致性及物理性能。若分散性不佳,制品易出現色斑、色差,甚至導致力學性能下降。因此,優化分散性是色母粒生產與應用的關鍵技術環節。影響分散性的重要因素色粉特性:鈦白粉、炭黑等顏料因強團聚性易抱團,需根據加工工藝選擇合適粒徑。例如,鈦白粉需控制粒徑在μm以減少團聚。載體選擇:載體樹脂類型(如PP、PE、EVA)及熔融指數(MFR)明顯影響剪切分散效果。MFR過低會導致分散困難,過高則可能影響制品性能,需根據色粉特性匹配載體。助劑配伍:分散劑、潤滑劑的選擇至關重要。含有機顏料的色母粒需添加特定超分散劑以打破團聚,而...

-

江蘇食品色母粒品牌

江蘇食品色母粒品牌隨著下游塑料制品功能化需求增長,色母粒混合工藝正向高性能、環保化方向演進。例如,在汽車內飾領域,需通過色母粒添加抗紫外線劑以提升耐候性;在醫療包裝中,則需采用無菌化混合工藝確保安全性。同時,功能母粒占比持續提升,2023年中國功能母粒市場規模同比增長9.35%,推動混合工藝向智能化發展,如引入在線顏色檢測系統實時調整配方。質量控制與環保要求混合工藝的終端質量控制需通過色差儀、熔體流動速率儀等設備檢測,確保色母粒色牢度≥4級、分散性達標。環保方面,企業普遍安裝粉塵收集裝置,部分企業已實現溶劑回收率超95%。 從工業到生活,色母粒讓塑料制品更符合未來需求。江蘇食品色母粒品牌 ...

-

江蘇木紋色母粒工藝

江蘇木紋色母粒工藝色母粒的儲存注意事項密封管理:未使用完的色母粒需重新封口,建議使用夾鏈袋或熱封設備,減少與空氣接觸。分類存放:不同顏色或類型的色母粒應分區存放,避免顏料交叉污染。保質期監控:普通色母粒保質期為1-2年,需遵循“先進先出”原則,定期檢查顏色穩定性與分散性。安全防護:遠離酸、堿、氧化劑等化學品,儲存容器建議選用HDPE塑料桶或不銹鋼罐。行業應用案例在食品包裝領域,色母粒需符合GB9685-2016標準,包裝材料需通過FDA認證。例如,某企業采用雙層鋁箔包裝,內層填充氮氣,使色母粒保質期延長至18個月,成功應用于奶瓶、保鮮膜等食品級產品。質量檢測與風險控制儲存期間需定期抽檢,檢測項目包括:外觀:檢查...

-

昆山ABS色母粒定制批發

昆山ABS色母粒定制批發色母粒的耐熱性是指其在高溫加工及使用過程中保持顏色穩定性和物理性能的能力,直接影響塑料制品在注塑、擠出等高溫工藝中的表現。若耐熱性不足,制品易出現褪色、黃變甚至分解,尤其在汽車內飾、電子電器等高溫應用場景中,耐熱性成為色母粒的重要性能指標。影響耐熱性的**因素顏料類型:無機顏料(如鈦白粉、氧化鐵)因化學穩定性強,耐熱溫度普遍>300℃;而有機顏料(如酞菁藍、喹吖啶酮)因分子結構易受熱破壞,耐熱性通常在180-280℃之間。載體樹脂:載體樹脂的耐熱等級(如PP、PA、PPS)直接決定色母粒的加工溫度上限。例如,以PPS為載體的色母粒可耐受300℃以上高溫,適用于工程塑料著色。助劑體系...

-

江蘇pe色母粒定制需要多少錢

江蘇pe色母粒定制需要多少錢色母粒作為塑料制品著色的重要原料,其質量直接影響終端產品的色彩表現力與穩定性。建立科學的質量控制體系,需從原料篩選、生產過程到成品檢測進行全流程管控。1.原料質量控制顏料篩選:需檢測顏料粒徑分布、色相純度及耐光等級。例如,有機顏料需滿足8級耐光性標準,無機顏料則需控制重金屬含量。載體樹脂驗證:通過熔融指數測試確保載體與基材相容性,如PP載體需滿足MFR2-8g/10min范圍,避免加工時出現熔體破裂。2.生產過程關鍵控制點混煉工藝:采用雙螺桿擠出機時,需控制加工溫度(比載體樹脂熔點高10-15℃)、螺桿轉速(300-500rpm)及真空度(),確保顏料充分分散。顆粒均勻性:通過激光...

-

江蘇木紋色母粒定制

江蘇木紋色母粒定制隨著下游塑料制品功能化需求增長,色母粒混合工藝正向高性能、環保化方向演進。例如,在汽車內飾領域,需通過色母粒添加抗紫外線劑以提升耐候性;在醫療包裝中,則需采用無菌化混合工藝確保安全性。同時,功能母粒占比持續提升,2023年中國功能母粒市場規模同比增長9.35%,推動混合工藝向智能化發展,如引入在線顏色檢測系統實時調整配方。質量控制與環保要求混合工藝的終端質量控制需通過色差儀、熔體流動速率儀等設備檢測,確保色母粒色牢度≥4級、分散性達標。環保方面,企業普遍安裝粉塵收集裝置,部分企業已實現溶劑回收率超95%。 色母粒——塑料品牌視覺識別的DNA密碼。江蘇木紋色母粒定制 在建筑...

-

昆山流延膜色母粒定制哪家好

昆山流延膜色母粒定制哪家好色母粒作為塑料制品著色的重要原料,其質量直接影響終端產品的色彩表現力與穩定性。建立科學的質量控制體系,需從原料篩選、生產過程到成品檢測進行全流程管控。1.原料質量控制顏料篩選:需檢測顏料粒徑分布、色相純度及耐光等級。例如,有機顏料需滿足8級耐光性標準,無機顏料則需控制重金屬含量。載體樹脂驗證:通過熔融指數測試確保載體與基材相容性,如PP載體需滿足MFR2-8g/10min范圍,避免加工時出現熔體破裂。2.生產過程關鍵控制點混煉工藝:采用雙螺桿擠出機時,需控制加工溫度(比載體樹脂熔點高10-15℃)、螺桿轉速(300-500rpm)及真空度(),確保顏料充分分散。顆粒均勻性:通過激光...

-

注塑色母粒廠家

注塑色母粒廠家標準對行業的深遠影響規范市場秩序:通過統一技術要求,遏制劣質產品流通。例如,地方標準對重金屬含量的嚴格限制(如鉛≤1ppm),倒逼企業優化顏料篩選工藝,提升產品安全性。推動技術創新:為滿足應用需求,企業需研發功能性色母粒。如汽車內飾用色母粒需同時通過REACH法規測試,要求VOC排放量≤50μgC/g,推動行業向環保化轉型。突破貿易壁壘:符合ISO2560-2005等國際標準的產品,在出口歐盟時可免于額外檢測,縮短通關周期,增強國際競爭力。4.企業應對策略與未來趨勢面對標準升級,企業需采取多維度措施:強化研發能力:投資超分散劑、納米顏料等技術,提升色母粒在高溫、高濕環境下的穩定性。...

-

蘇州封邊條色母粒定制哪家好

蘇州封邊條色母粒定制哪家好色母粒的熔融擠出工藝是塑料著色產業鏈中的關鍵環節,其技術精度直接影響色母粒的分散性、色牢度及下游制品性能。該工藝通過高溫熔融與強剪切作用,將顏料、載體樹脂及添加劑均勻混合并塑化造粒,為塑料制品提供穩定色彩解決方案。工藝流程與技術重要熔融擠出工藝以雙螺桿擠出機為重要設備,流程可分為三步:原料預混:經混合工藝處理的色母粒原料進入喂料系統,需嚴格控制投料精度(誤差≤);熔融塑化:雙螺桿通過分段溫控實現物料熔融,一區溫度通常設定在160-180℃以軟化樹脂,二區提升至200-230℃促進顏料分散;擠出造粒:熔融物料經模頭擠出后,通過水環切粒或水下切粒系統成型,粒徑控制在3-5mm以滿足不同...

-

色母色母粒定制源頭廠家

色母色母粒定制源頭廠家色母粒作為塑料制品的主要著色材料,其價格因類型、質量、品牌及功能差異呈現多元化特征。當前市場上,色母粒價格區間跨度較大,從每噸數千元至數萬元不等,具體需結合實際需求與場景綜合評估。1.市場價格區間與類型差異基礎款色母粒:以通用型無機色母粒為例,市場價格區間約為8000-15000元/噸。此類產品適用于日用塑料制品、包裝材料等對色彩要求不嚴苛的領域,具有成本優勢。高性能色母粒:如汽車內飾色母粒,需通過耐候性測試(如QUV加速老化1000小時ΔE≤),價格區間上移至20000-35000元/噸。特殊效果色母粒:金屬色母粒因添加鋁箔漿等特殊顏料,價格可達50000-80000元/噸;熒光...

-

江蘇調色色母粒

江蘇調色色母粒色母粒廣泛應用于包裝、汽車、電子電器、建材等下游領域:包裝材料:食品包裝膜通過添加特定色母粒實現高透明度與阻隔性能,同時滿足FDA對重金屬遷移的嚴苛限制。汽車工業:內飾件用色母粒需通過85℃/72h耐熱測試,確保儀表盤、門板等部件在高溫環境下不褪色、不變形。電子電器:通過添加導電色母粒,可使塑料外殼表面電阻率控制在103-10?Ω,滿足防靜電要求。相較于傳統顏料直摻工藝,色母粒可減少30%-50%的顏料用量,同時避免粉塵污染,提升生產環境安全性。3.技術優勢與行業趨勢色母粒的重要優勢在于:色彩精細性:采用計算機配色系統,ΔE色差值可控制在,遠超人眼識別閾值。功能集成化:通過復合助劑...

-

江蘇色母色母粒源頭廠家

江蘇色母色母粒源頭廠家色母粒配方設計流程與測試驗證小試階段:通過密煉機或雙螺桿擠出機制備樣品,檢測色差(ΔE≤)、熔融指數偏差(±)及耐熱性(熱老化試驗≥240h)。中試放大:在25-50kg/h生產線驗證配方穩定性,監測批次間顏色一致性(ΔE≤)。應用測試:將色母粒注入基材中,檢測制品力學性能(拉伸強度保留率≥90%)及環保指標(如重金屬≤10ppm)。行業趨勢與創新方向功能化升級:開發導電、阻燃、抗靜電等多功能一體化色母粒,例如石墨烯復配色母粒電阻率可達103Ω·cm。綠色配方:采用生物基載體(如)及無機顏料,實現堆肥降解率≥60%(依據GB/T19277)。智能制造:利用在線光譜儀實時監測顏料濃度...

-

昆山調色色母粒調色

昆山調色色母粒調色色母粒的包裝與儲存是保障其性能穩定性的重要環節,直接影響塑料制品的著色效果與質量。作為塑料著色的關鍵原料,色母粒需通過科學的包裝與儲存管理,確保從生產到應用的全流程品質可控。包裝材料與規格色母粒的包裝需兼顧防潮、避光與阻隔性能。主流包裝材料包括鋁箔復合袋、紙塑復合袋及內襯PE薄膜袋,其中鋁箔袋因優異的阻隔性被用于色母粒包裝。標準包裝規格通常為25kg/袋,采用閥口設計便于自動化灌裝與防潮。部分企業提供定制服務,如小規格分裝(1-5kg)或真空包裝,以滿足不同客戶的使用需求。儲存環境要求色母粒應儲存于干燥、陰涼、通風的倉庫中,重要環境參數需滿足:溫度:15-25℃,避免高溫導致顏料分...

-

尼龍色母粒調色

尼龍色母粒調色色母粒作為塑料著色與功能化的重要材料,其行業標準體系是保障產品質量、推動技術創新、規范市場秩序的關鍵基石。當前,我國色母粒行業標準已形成涵蓋產品分類、技術要求、檢測方法、安全環保等多維度的規范框架,為行業高質量發展提供有力支撐。1.行業標準的重要分類與內容色母粒標準通常按載體樹脂類型命名,如聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯(ABS)色母粒等,明確規定了產品的分類、命名規則及技術指標。例如,Q/VGSJ1-2019標準詳細界定了色母粒的外觀要求(粒徑均勻性、雜質控制)、物理性能(著色強度、耐熱性、耐遷移性)及化學安全性(重金屬、揮發物限量)。其中,耐熱性指標根據載體樹脂類型設定...

-

昆山玩具色母粒定制批發

昆山玩具色母粒定制批發色母粒的配方設計是塑料著色技術的重要環節,通過精細調控顏料、載體樹脂及助劑的比例與相互作用,實現色彩精細性、加工穩定性及功能性的平衡。科學合理的配方設計不僅能提升產品附加值,還能滿足對環保、性能及成本的多重需求。配方設計的重要要素顏料選擇與分散性優化根據應用場景選擇顏料類型:無機顏料(如鈦白粉、氧化鐵)耐候性強,適用于戶外包裝;有機顏料(如酞菁藍)色相鮮艷,多用于消費電子。通過超分散劑或表面包覆技術(如二氧化硅包覆)提升顏料分散性,確保粒徑D90≤20μm,避免制品表面缺陷。載體樹脂匹配載體樹脂需與基材相容:如PP色母粒用于聚丙烯制品,PA色母粒適配尼龍工程塑料。熔融指數(MFR)...

-

江蘇紫色色母粒需要多少錢

江蘇紫色色母粒需要多少錢色母粒的耐熱性是指其在高溫加工及使用過程中保持顏色穩定性和物理性能的能力,直接影響塑料制品在注塑、擠出等高溫工藝中的表現。若耐熱性不足,制品易出現褪色、黃變甚至分解,尤其在汽車內飾、電子電器等高溫應用場景中,耐熱性成為色母粒的重要性能指標。影響耐熱性的**因素顏料類型:無機顏料(如鈦白粉、氧化鐵)因化學穩定性強,耐熱溫度普遍>300℃;而有機顏料(如酞菁藍、喹吖啶酮)因分子結構易受熱破壞,耐熱性通常在180-280℃之間。載體樹脂:載體樹脂的耐熱等級(如PP、PA、PPS)直接決定色母粒的加工溫度上限。例如,以PPS為載體的色母粒可耐受300℃以上高溫,適用于工程塑料著色。助劑體系...

-

無紡布色母粒報價

無紡布色母粒報價色母粒配方設計流程與測試驗證小試階段:通過密煉機或雙螺桿擠出機制備樣品,檢測色差(ΔE≤)、熔融指數偏差(±)及耐熱性(熱老化試驗≥240h)。中試放大:在25-50kg/h生產線驗證配方穩定性,監測批次間顏色一致性(ΔE≤)。應用測試:將色母粒注入基材中,檢測制品力學性能(拉伸強度保留率≥90%)及環保指標(如重金屬≤10ppm)。行業趨勢與創新方向功能化升級:開發導電、阻燃、抗靜電等多功能一體化色母粒,例如石墨烯復配色母粒電阻率可達103Ω·cm。綠色配方:采用生物基載體(如)及無機顏料,實現堆肥降解率≥60%(依據GB/T19277)。智能制造:利用在線光譜儀實時監測顏料濃度...