-

泰州上銀模組滾珠絲桿答疑解惑

泰州上銀模組滾珠絲桿答疑解惑在工業機械的動力傳遞系統中,絲桿作為將旋轉運動轉化為直線運動的關鍵部件,如同 “機械傳動的精細轉換器”,憑借高定位精度、低摩擦損耗的優勢,成為精密機床、自動化設備、航空航天等領域不可或缺的**組件。從汽車發動機的氣門控制到半導體晶圓的精密搬運,絲桿以毫米級甚至微米級的傳動精度,支撐著現代工業對精細化運動控制的嚴苛需求,是保障設備高效、穩定運行的重要基石。絲桿的多樣功能源于豐富的類型劃分,按傳動原理與結構差異,可分為滑動絲桿與滾珠絲桿兩大類,二者在性能與應用場景上各具優勢。滑動絲桿通過絲桿與螺母間的滑動摩擦實現動力傳遞,結構簡單、制造成本低,且具有良好的自鎖性能,在低速、輕負載且對精度要求不高的...

-

浙江模組滾珠絲桿設備制造

浙江模組滾珠絲桿設備制造螺桿是滾珠絲桿的主體部件,其精度和表面質量直接影響著整個滾珠絲桿的性能。螺桿通常采用高強度合金鋼制造,如 40Cr、GCr15 等。在制造過程中,需要經過多道精密加工工序,包括車削、磨削、研磨等,以確保螺桿的螺紋精度、直線度和表面粗糙度達到極高的標準。高精度的螺桿螺紋精度可以控制在微米級,直線度誤差在每米長度內可控制在幾微米甚至更低。為了提高螺桿的耐磨性和承載能力,還會對其表面進行淬火、滲碳等熱處理工藝,使螺桿表面形成一層堅硬的耐磨層。此外,在一些特殊應用場合,如高速、高精度的機床傳動,還會采用空心螺桿設計,以減輕重量、降低慣性,同時提高螺桿的動態響應性能。絲桿精度分多個等級,JIS 標準中 ...

-

合肥滾珠絲杠滾珠絲桿價格

合肥滾珠絲杠滾珠絲桿價格絲桿的精度等級是衡量其定位準確性的關鍵指標,不同標準對精度的定義略有差異。國際標準 ISO 3408 將滾珠絲杠的精度分為 C1-C10 共 10 個等級,C1 級比較高,C10 級比較低;我國國家標準 GB/T 17587.3-1998 與之對應。C1-C3 級:超精密級,定位精度≤0.003mm/300mm,適用于超精密機床、半導體制造設備。C4-C5 級:精密級,定位精度 0.005-0.01mm/300mm,用于數控機床、精密測量儀器。C6-C7 級:普通精密級,定位精度 0.01-0.02mm/300mm,適用于自動化生產線、機器人。C8-C10 級:普通級,定位精度 0.02-0....

-

寧波鋁模組滾珠絲桿答疑解惑

寧波鋁模組滾珠絲桿答疑解惑電子設備制造行業對產品的精度和生產效率要求極高,滾珠絲桿在其自動化生產線中發揮著關鍵作用。在手機制造過程中,滾珠絲桿用于手機零部件的貼片、檢測、組裝等設備的傳動。例如,在 SMT(表面貼裝技術)設備中,滾珠絲桿驅動貼片機的吸嘴在 PCB(印刷電路板)上精確地貼裝電子元器件。滾珠絲桿的高速、高精度特性使得貼片機能夠在短時間內完成大量電子元器件的貼裝任務,且貼裝精度可以達到 ±0.05mm 以內,滿足了電子設備制造對高精度、高效率生產的需求。在電子設備制造生產線中,滾珠絲桿還用于檢測設備的運動控制,確保檢測探頭能夠準確地對電子元器件進行檢測,提高產品的質量檢測精度和效率。前沿領航滾珠絲桿,聯絲桿校...

-

金華新能源滾珠絲桿歡迎選購

金華新能源滾珠絲桿歡迎選購為了提高生產效率,許多工業設備對滾珠絲桿的運動速度提出了更高的要求。實現滾珠絲桿高速化的關鍵在于降低摩擦阻力、提高系統的動態響應性能和可靠性。一方面,通過改進滾珠的材料和結構設計,采用低摩擦系數的潤滑劑,如納米潤滑材料,進一步降低滾珠與螺桿、螺母滾道之間的摩擦阻力。同時,優化滾珠的循環方式和反向裝置的設計,減少滾珠在循環過程中的能量損失,提高滾珠絲桿的傳動效率。另一方面,采用輕質**度材料制造螺桿和螺母,降低其轉動慣量,提高系統的動態響應性能。此外,加強對滾珠絲桿高速運行時的散熱和潤滑管理,確保在高速工況下能夠穩定可靠地運行。隨著電機驅動技術和控制系統的不斷發展,為滾珠絲桿的高速化提供了更強大...

-

安徽進口滾珠絲桿費用

安徽進口滾珠絲桿費用絲桿的加工工藝要求極高,因為其精度直接影響到機械設備的性能。常見的加工工藝有旋風銑、砂輪磨削、硬車等。旋風銑削加工效率高,可一次成形銑削螺紋滾道,精度能達到P3級。砂輪磨削則能實現極高的精度,可達P1級別,是制造高精度絲桿的重要工藝。隨著制造業向高精度、高效率、智能化方向發展,絲桿也在不斷創新和升級。未來,絲桿將朝著更高精度、更大負載、更小體積以及更智能化的方向發展,為現代制造業的發展提供更有力的支撐。無論是在**裝備制造,還是在新興的智能制造領域,絲桿都將繼續扮演關鍵角色,以其精確的傳動性能,推動著機械設備不斷邁向新的高度。滾珠絲桿都在默默地發揮著重要作用,推動著各個行業的技術進步和發展。安...

-

江蘇智能滾珠絲桿貨源充足

江蘇智能滾珠絲桿貨源充足全球直滾絲桿技術呈現梯隊發展格局:瑞士 THK 的精密研磨絲桿占據**市場,日本 NSK 的靜音型產品壟斷半導體設備領域,我國近年來在滾珠循環結構上實現突破,國產 C3 級絲桿已批量應用于 5 軸加工中心,壽命達到 1.2 萬小時。隨著工業 4.0 的深入,直滾絲桿正從單一傳動部件向 “智能傳動單元” 進化,未來與力矩電機、諧波減速器的集成模塊,將推動精密機械向小型化、一體化方向發展。從瓦特蒸汽機的往復絲桿到現代光刻機的納米級傳動,直滾絲桿的百年演進史,正是人類追求機械精度的縮影。當我們驚嘆于芯片 7 納米制程的精密時,不應忘記直滾絲桿在晶圓傳送臺上的微米級走位;當手術機器人完成遠程精細操作時...

-

無錫工業滾珠絲桿互惠互利

無錫工業滾珠絲桿互惠互利形、圓形等),反向器安裝在螺母的螺旋槽內,能夠引導滾珠從螺旋槽的一端直接返回另一端,形成閉合的循環回路。內循環滾珠絲桿的滾珠循環路徑短,運動平穩性好,摩擦損失小,傳動效率高,且螺母的結構緊湊,徑向尺寸小。此外,內循環滾珠絲桿的剛性較高,適用于高精度、高速度、高剛度的場合,如數控機床、精密儀器等。但其制造工藝較為復雜,成本較高。外循環滾珠絲桿:外循環滾珠絲桿的滾珠在螺母外部完成循環運動,其回程裝置通常為插管或端蓋,通過插管或端蓋將滾珠從螺旋槽的一端引出,經過螺母外部的通道返回另一端。外循環滾珠絲桿的滾珠循環路徑較長,運動平穩性相對內循環滾珠絲桿稍差,但制造工藝簡單,成本較低,且能夠承受較大的載荷...

-

楊浦區模組滾珠絲桿案例

楊浦區模組滾珠絲桿案例精密機械的世界里,絲杠是一個不可或缺的關鍵角色,它如同工業傳動系統中的**紐帶,默默推動著各種機械設備的精細運行,在現代制造業中發揮著極為重要的作用。絲杠,本質上是一種能夠將回轉運動平穩且精細地轉化為直線運動,或是逆向將直線運動轉換為回轉運動的機械元件。其基本結構通常由帶有螺旋狀螺紋的螺桿、與螺桿緊密配合的螺母,以及在一些高精度應用中的滾珠或滾柱等部件組成。工作時,當螺桿在外部動力驅動下進行旋轉,螺母便會依據螺桿的螺紋導程,沿著螺桿的軸線方向產生精確的直線位移;反之,若螺母在外力作用下做直線運動,也能帶動螺桿實現回轉。以常見的滾珠絲杠為例,在螺桿與螺母之間布滿了眾多滾珠,這些滾珠在專門設計的循...

-

徐匯區TBI絲桿滾珠絲桿運動

徐匯區TBI絲桿滾珠絲桿運動物流分揀設備:在物流行業的分揀中心,絲桿被廣泛應用于貨物的輸送和分揀設備中。例如,在自動分揀系統中,絲桿用于控制分揀小車的移動,使其能夠準確無誤地停靠在各個分揀道口,將貨物精細地分揀到相應的區域。絲桿的高速、高精度傳動性能能夠充分滿足物流行業對貨物快速分揀的迫切需求,提高物流作業的效率和準確性,為物流行業的高效運作提供了關鍵技術支撐。包裝機械:包裝機械中的封口機、貼標機等設備都需要精確的運動控制來實現包裝材料的輸送、定位和封口等一系列操作。絲桿在這些設備中用于驅動包裝材料的進給機構和執行機構,確保包裝過程的精確性和穩定性。例如,在藥品包裝生產線中,藥品的包裝質量直接關系到藥品的安全性和有效性,...

-

寧波國產滾珠絲桿源頭工廠

寧波國產滾珠絲桿源頭工廠絲杠的應用領域極為***,幾乎涵蓋了工業生產的各個角落。在機床行業,絲杠是實現工作臺精確移動和刀具進給的關鍵部件,直接影響著加工零件的精度和表面質量,不同類型的機床,如車床、銑床、磨床等,都離不開絲杠的精細傳動。在工業自動化設備中,絲杠常用于控制機械手臂的運動、物料輸送裝置的定位等,助力實現自動化生產流程的高效運行。醫療設備領域同樣離不開絲杠,像 CT 掃描儀、核磁共振成像設備等**醫療裝備,絲杠的高精度直線運動控制功能,確保了掃描過程中對人體部位的精細定位和成像質量。在航空航天領域,絲杠被應用于飛行器的飛行控制系統、衛星的姿態調整機構等關鍵部位,其高可靠性和高精度對于保障飛行器的安全飛行和衛...

-

浙江新能源滾珠絲桿技術指導

浙江新能源滾珠絲桿技術指導在現代工業復雜且精密的機械系統中,滾珠絲桿作為一種極為重要的傳動元件,猶如工業設備的 “動力脊柱” 與 “精細導航儀”,扮演著舉足輕重的角色。它將回轉運動高效地轉化為直線運動,同時憑借其獨特的結構設計,實現了高精度的定位與平穩的動力傳輸。從精密機床的切削加工,到自動化生產線的物料搬運;從航空航天設備的精密裝配,到醫療器械的精確操作,滾珠絲桿的身影無處不在,為眾多行業的高效、精細運行提供了堅實的技術支撐。隨著工業技術的不斷進步,對滾珠絲桿的性能要求也日益提高,其技術創新與發展成為推動現代工業邁向更高水平的關鍵因素之一。滾珠絲桿作為關鍵利器,在機械傳動中發揮重要作用,提升設備效率與精度。浙江新能源...

-

TBI絲桿滾珠絲桿方案設計

TBI絲桿滾珠絲桿方案設計滾珠絲桿在正常工作條件下能夠達到的比較大旋轉速度,通常以 r/min(轉 / 分鐘)為單位。最高轉速的大小與滾珠絲桿的導程、絲桿直徑、潤滑狀況、支撐方式等因素有關。導程越大絲桿直徑越小,最高轉速越高;良好的潤滑和合適的支撐方式也有助于提高滾珠絲桿的最高轉速。在實際應用中,滾珠絲桿的實際工作轉速應低于其最高轉速,以保證其安全可靠地運行。比較大直線速度:比較大直線速度是指螺母沿軸向移動的比較大速度,等于絲桿的轉速與導程的乘積。例如,當絲桿的轉速為 1000r/min,導程為 10mm 時,比較大直線速度為 1000×10=10000mm/min=10m/min。比較大直線速度的大小直接影響設備的工...

-

上海直線滑軌滑塊滾珠絲桿售后服務

上海直線滑軌滑塊滾珠絲桿售后服務傳統滑動絲桿階段:早期的絲桿主要為梯形滑動絲桿,其螺紋牙型采用梯形設計,結構簡單、制造方便,通過絲桿與螺母的直接滑動接觸實現傳動。這一階段的絲桿制造工藝相對粗糙,材料多采用普通碳鋼,傳動效率較低,通常*為 30%-40%,且存在明顯的爬行現象,定位精度較差。盡管如此,由于其成本低廉、自鎖性能好,梯形滑動絲桿至今仍在一些對精度要求不高的通用機械中得到應用,如普通機床的手動進給機構、簡易升降機等。滾動絲桿崛起階段:隨著工業自動化對傳動效率和精度要求的提升,滾動絲桿應運而生。滾動絲桿通過在絲桿與螺母之間設置滾珠或滾柱等滾動體,將傳統的滑動摩擦轉化為滾動摩擦,使傳動效率大幅提升至 90%-96%。這一...

-

泰州上銀模組滾珠絲桿

泰州上銀模組滾珠絲桿在工業機械的動力傳遞系統中,絲桿作為將旋轉運動轉化為直線運動的關鍵部件,如同 “機械傳動的精細轉換器”,憑借高定位精度、低摩擦損耗的優勢,成為精密機床、自動化設備、航空航天等領域不可或缺的**組件。從汽車發動機的氣門控制到半導體晶圓的精密搬運,絲桿以毫米級甚至微米級的傳動精度,支撐著現代工業對精細化運動控制的嚴苛需求,是保障設備高效、穩定運行的重要基石。絲桿的多樣功能源于豐富的類型劃分,按傳動原理與結構差異,可分為滑動絲桿與滾珠絲桿兩大類,二者在性能與應用場景上各具優勢。滑動絲桿通過絲桿與螺母間的滑動摩擦實現動力傳遞,結構簡單、制造成本低,且具有良好的自鎖性能,在低速、輕負載且對精度要求不高的...

-

宣城直線導軌滾珠絲桿哪家好

宣城直線導軌滾珠絲桿哪家好傳動滾珠絲桿主要用于傳遞動力和實現較大負載的直線運動,如起重機的升降機構、注塑機的合模裝置等。傳動滾珠絲桿通常具有較高的承載能力和剛性,能夠承受較大的軸向力和徑向力。在設計和制造過程中,會根據實際應用的負載要求,選擇合適的螺桿直徑、螺母結構以及滾珠參數,以確保滾珠絲桿能夠安全、可靠地運行。傳動滾珠絲桿的精度要求相對定位滾珠絲桿較低,但對其強度和可靠性要求較高。為了提高傳動效率和降低能耗,傳動滾珠絲桿也會采用一些優化設計,如合理選擇滾珠的直徑和數量,優化滾道的形狀和表面質量等。工業舞臺之上,絲桿、T 型絲桿共舞,為機器人關節,賦予靈活的運動能力。宣城直線導軌滾珠絲桿哪家好滾珠絲桿的應用場景幾乎覆...

-

江蘇滾珠絲桿多少錢

江蘇滾珠絲桿多少錢**精密與智能化階段:進入 21 世紀,隨著**制造技術的快速發展,絲桿技術朝著超高精度、高剛性、小型化、智能化方向演進。在精度控制方面,通過采用精密磨削技術、恒溫加工環境和先進的誤差補償算法,絲桿的定位精度已達到微米級甚至亞微米級;在材料與表面處理方面,超高強度合金鋼、鈦合金、陶瓷涂層等新型材料的應用,進一步提升了絲桿的耐磨性和抗腐蝕性能;在智能化方面,部分**絲桿產品集成了狀態監測傳感器,能夠實時反饋運行溫度、振動、磨損等參數,為設備的預測性維護提供數據支持。同時,行星滾柱絲杠等新型結構的出現,為**裝備如人形機器人、航空航天設備等提供了更優的傳動解決方案。工業舞臺之上,絲桿、T 型絲桿共...

-

崇明區絲杠滾珠絲桿方案設計

崇明區絲杠滾珠絲桿方案設計為了提高生產效率,許多工業設備對滾珠絲桿的運動速度提出了更高的要求。實現滾珠絲桿高速化的關鍵在于降低摩擦阻力、提高系統的動態響應性能和可靠性。一方面,通過改進滾珠的材料和結構設計,采用低摩擦系數的潤滑劑,如納米潤滑材料,進一步降低滾珠與螺桿、螺母滾道之間的摩擦阻力。同時,優化滾珠的循環方式和反向裝置的設計,減少滾珠在循環過程中的能量損失,提高滾珠絲桿的傳動效率。另一方面,采用輕質**度材料制造螺桿和螺母,降低其轉動慣量,提高系統的動態響應性能。此外,加強對滾珠絲桿高速運行時的散熱和潤滑管理,確保在高速工況下能夠穩定可靠地運行。隨著電機驅動技術和控制系統的不斷發展,為滾珠絲桿的高速化提供了更強大...

-

徐匯區滾珠絲桿常見問題

徐匯區滾珠絲桿常見問題飛行器控制系統:飛機的襟翼、尾翼調節機構采用滾珠絲杠,在高溫(-50℃至 120℃)、振動環境下保持穩定傳動,響應速度≤0.1s,確保飛行姿態控制精度。衛星姿態調整:衛星的太陽能帆板驅動采用精密滾珠絲杠,定位精度 ±0.01°,在真空、微重力環境下長期可靠運行(壽命≥10 年)。武器裝備:坦克炮的俯仰機構采用滾柱絲杠,承受巨大的沖擊載荷(≥100kN),實現火炮的快速瞄準(角速度≥5°/s)。5.5 機器人技術工業機器人:六軸機器人的小臂、手腕關節采用高剛性滾珠絲杠,重復定位精度 ±0.02mm,滿足精密裝配、焊接等任務。服務機器人:家庭服務機器人的升降機構采用小型滑動絲杠,結構緊湊、成本低,...

-

蘇州模組滾珠絲桿常用知識

蘇州模組滾珠絲桿常用知識電子設備制造行業對產品的精度和生產效率要求極高,滾珠絲桿在其自動化生產線中發揮著關鍵作用。在手機制造過程中,滾珠絲桿用于手機零部件的貼片、檢測、組裝等設備的傳動。例如,在 SMT(表面貼裝技術)設備中,滾珠絲桿驅動貼片機的吸嘴在 PCB(印刷電路板)上精確地貼裝電子元器件。滾珠絲桿的高速、高精度特性使得貼片機能夠在短時間內完成大量電子元器件的貼裝任務,且貼裝精度可以達到 ±0.05mm 以內,滿足了電子設備制造對高精度、高效率生產的需求。在電子設備制造生產線中,滾珠絲桿還用于檢測設備的運動控制,確保檢測探頭能夠準確地對電子元器件進行檢測,提高產品的質量檢測精度和效率。前沿領航滾珠絲桿,聯絲桿校...

-

金華KK模組滾珠絲桿歡迎選購

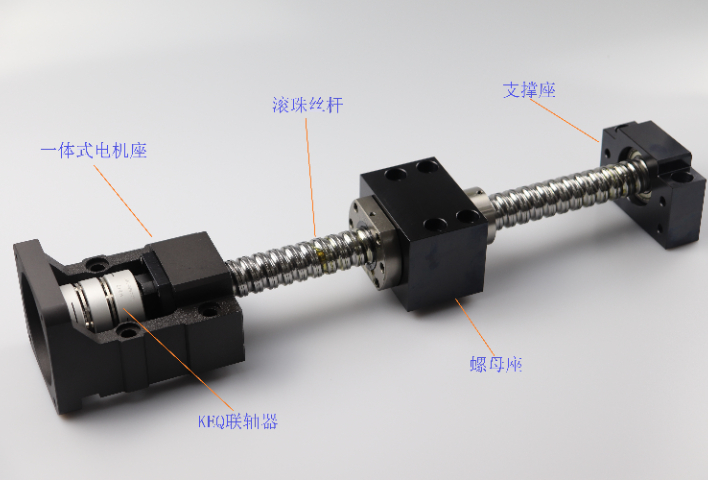

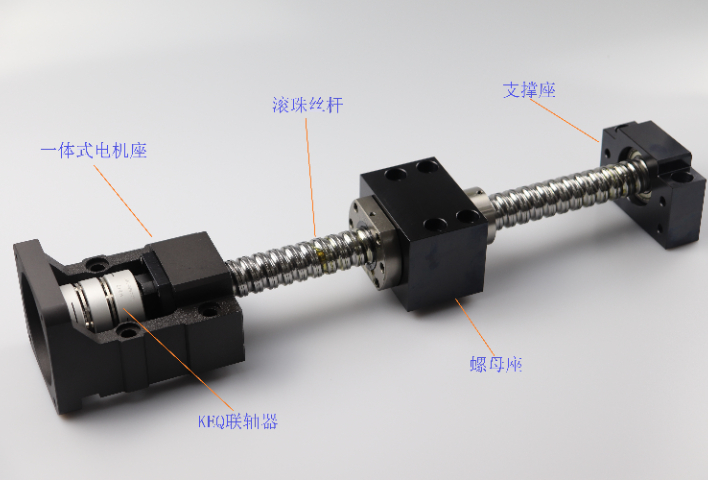

金華KK模組滾珠絲桿歡迎選購在工業自動化的精密傳動系統中,滾珠絲桿猶如一位沉默的 “效率***”,以其獨特的結構和***的性能,支撐著從精密機床到航天設備的萬千機械的精細運轉。它將旋轉運動高效轉化為直線運動,用毫米級的精度推動著現代工業的進步。滾珠絲桿的**結構看似簡單,卻暗藏精妙設計。它主要由絲桿、螺母、滾珠和循環裝置四部分組成。絲桿表面刻有螺旋狀的滾道,如同一條精心開鑿的 “盤山公路”;螺母內壁則有對應的反向滾道,當絲桿旋轉時,滾珠沿著滾道滾動,仿佛無數個微型軸承在其間穿梭。循環裝置的作用尤為關鍵,它像一座 “立交橋”,引導滾珠在完成一段行程后重新回到起點,形成閉合循環。這種循環方式主要分為內循環和外循環兩種:內循環...

-

宣城工程滾珠絲桿工藝

宣城工程滾珠絲桿工藝未來,絲桿技術將朝著高精度、高剛性、小型化、智能化、長壽命的方向發展,新型材料、智能監測、一體化設計等將成為技術創新的重點。同時,產業鏈協同發展將成為行業發展的重要趨勢,上下游企業的密切合作將推動整個行業的技術升級和質量提升。面對日益激烈的國際競爭和多樣化的市場需求,絲桿企業需要不斷提升核心競爭力,以適應市場變化,抓住發展機遇,為**制造產業的發展提供強有力的支撐。作為工業傳動領域的**基石,絲桿的技術進步與產業升級不僅關系到單個企業的發展,更對國家**制造產業的競爭力具有重要影響。相信在政策支持、技術創新和市場驅動的共同作用下,我國絲桿行業將逐步實現從 "進口依賴" 到 "自主可控" 的轉變...

-

泰州微型滾珠絲桿設備制造

泰州微型滾珠絲桿設備制造絲杠具有諸多***特性,使其成為工業領域的寵兒。高精度是絲杠**為突出的特點之一,精密制造的絲杠能夠達到微米級甚至更高的定位精度,這對于精密加工設備、測量儀器等要求極高精度的應用場景至關重要。例如在數控機床中,絲杠的高精度確保了刀具能夠精細地按照預設軌跡運動,從而加工出符合高精度要求的零部件。絲杠還具備良好的剛性,能夠承受較大的負載,在傳遞動力的過程中保持穩定,不易發生變形,保障了機械設備在高負荷運行狀態下的可靠性。同時,絲杠的傳動效率較高,尤其是滾動絲杠,能夠有效減少能量損耗,提升設備的能源利用率。可靠保障滾珠絲桿,隨絲桿筑牢根基,T 型絲桿順滑銜接,在工廠,可靠度 “滿格”。泰州微型滾珠絲...

-

安徽T型絲桿滾珠絲桿設備制造

安徽T型絲桿滾珠絲桿設備制造滾珠絲桿則是在滑動絲桿基礎上的技術革新,其**創新在于在絲桿與螺母之間增設了滾珠,將滑動摩擦轉化為滾動摩擦,摩擦系數可降至 0.001-0.005,大幅降低了能量損耗與部件磨損。滾珠絲桿的結構更為精密,主要由絲桿軸、螺母、滾珠、滾珠循環器與防塵裝置組成:絲桿軸表面加工有高精度螺旋滾道,滾珠在滾道內滾動;滾珠循環器負責引導滾珠在螺母內部完成循環運動,避免滾珠相互碰撞;防塵裝置則通過密封圈或防塵罩,防止粉塵、碎屑進入螺母內部,保障滾珠的順暢滾動。這種結構設計賦予滾珠絲桿三大**優勢:一是定位精度極高,普通滾珠絲桿定位誤差可控制在 ±0.01mm 以內,高精度型號甚至可達 ±0.001mm,滿足精密...

-

南通T型絲桿滾珠絲桿方案設計

南通T型絲桿滾珠絲桿方案設計鍛造與粗加工:通過鍛造使材料致密化,改善內部組織。粗加工階段采用車削工藝,加工絲桿外圓、螺紋及滾道輪廓,預留精加工余量。精加工與研磨:利用高精度磨床對絲桿進行磨削,確保螺紋、滾道的尺寸精度和表面粗糙度。研磨工序進一步提高精度,使表面粗糙度 Ra 值達到 0.2μm 以下,滿足高精度要求。螺母與滾珠制造:螺母加工需保證內孔與滾道的同軸度和尺寸精度,通常采用數控加工中心完成。滾珠制造采用精密研磨和拋光工藝,確保直徑公差在 ±0.001mm 以內,圓度誤差小于 0.0005mm。裝配與調試:裝配過程嚴格控制滾珠數量、預緊力和間隙。通過預加載荷消除絲桿與螺母間的間隙,提高剛性和精度。裝配后進行空載和負...

-

楊浦區直線導軌滾珠絲桿供應商

楊浦區直線導軌滾珠絲桿供應商滑動絲桿是**傳統、**簡單的絲桿類型,其絲桿軸和螺母之間通過滑動摩擦實現傳動。滑動絲桿的牙型多為梯形,也有矩形和鋸齒形等。滑動絲桿的優點主要包括:結構簡單,制造工藝簡便,成本低廉,適合大規模生產和應用。具有良好的自鎖性能,即當絲桿軸不旋轉時,螺母在軸向力作用下不會自行移動,這在一些需要保持位置的場合(如手動起重設備)非常重要。對使用環境的要求較低,能夠在粉塵、濕度較大等惡劣環境下工作。滑動絲桿的缺點也較為明顯:傳動效率低,由于滑動摩擦的存在,能量損失較大,通常傳動效率在 30% - 50% 之間。磨損較快,長期使用后,絲桿軸和螺母的螺旋槽會產生磨損,導致傳動精度下降,間隙增大。發熱嚴重,由于...

-

浙江直線滑軌滑塊滾珠絲桿生產廠家

浙江直線滑軌滑塊滾珠絲桿生產廠家全球直滾絲桿技術呈現梯隊發展格局:瑞士 THK 的精密研磨絲桿占據**市場,日本 NSK 的靜音型產品壟斷半導體設備領域,我國近年來在滾珠循環結構上實現突破,國產 C3 級絲桿已批量應用于 5 軸加工中心,壽命達到 1.2 萬小時。隨著工業 4.0 的深入,直滾絲桿正從單一傳動部件向 “智能傳動單元” 進化,未來與力矩電機、諧波減速器的集成模塊,將推動精密機械向小型化、一體化方向發展。從瓦特蒸汽機的往復絲桿到現代光刻機的納米級傳動,直滾絲桿的百年演進史,正是人類追求機械精度的縮影。當我們驚嘆于芯片 7 納米制程的精密時,不應忘記直滾絲桿在晶圓傳送臺上的微米級走位;當手術機器人完成遠程精細操作時...

-

奉賢區上銀滑塊滾珠絲桿供應商

奉賢區上銀滑塊滾珠絲桿供應商物流分揀設備:在物流行業的分揀中心,絲桿被廣泛應用于貨物的輸送和分揀設備中。例如,在自動分揀系統中,絲桿用于控制分揀小車的移動,使其能夠準確無誤地停靠在各個分揀道口,將貨物精細地分揀到相應的區域。絲桿的高速、高精度傳動性能能夠充分滿足物流行業對貨物快速分揀的迫切需求,提高物流作業的效率和準確性,為物流行業的高效運作提供了關鍵技術支撐。包裝機械:包裝機械中的封口機、貼標機等設備都需要精確的運動控制來實現包裝材料的輸送、定位和封口等一系列操作。絲桿在這些設備中用于驅動包裝材料的進給機構和執行機構,確保包裝過程的精確性和穩定性。例如,在藥品包裝生產線中,藥品的包裝質量直接關系到藥品的安全性和有效性,...

-

上海滾珠絲杠滾珠絲桿報價

上海滾珠絲杠滾珠絲桿報價工業自動化設備對絲桿的速度和負載能力提出更高要求。未來將通過研發新型滾珠材料、優化滾珠循環結構、增強絲桿剛性等方式,實現更高的運行速度和更大的承載能力,適應高速加工和重載工況。(三)智能化與集成化結合物聯網、傳感器和人工智能技術,滾珠絲桿將具備狀態監測、故障預警、自動潤滑等功能。通過內置傳感器實時采集溫度、振動、負載等數據,利用大數據分析實現預測性維護,降低設備停機時間。同時,絲桿與伺服電機、直線導軌等部件的集成化設計,將簡化系統結構,提高設備整體性能。(四)綠色化與輕量化在環保和節能要求日益嚴格的背景下,滾珠絲桿將采用環保材料和制造工藝,降低能耗和污染。通過優化結構設計和采用輕質合金材料,實...

-

浙江滾珠絲杠滾珠絲桿廠家現貨

浙江滾珠絲杠滾珠絲桿廠家現貨鍛造與粗加工:通過鍛造使材料致密化,改善內部組織。粗加工階段采用車削工藝,加工絲桿外圓、螺紋及滾道輪廓,預留精加工余量。精加工與研磨:利用高精度磨床對絲桿進行磨削,確保螺紋、滾道的尺寸精度和表面粗糙度。研磨工序進一步提高精度,使表面粗糙度 Ra 值達到 0.2μm 以下,滿足高精度要求。螺母與滾珠制造:螺母加工需保證內孔與滾道的同軸度和尺寸精度,通常采用數控加工中心完成。滾珠制造采用精密研磨和拋光工藝,確保直徑公差在 ±0.001mm 以內,圓度誤差小于 0.0005mm。裝配與調試:裝配過程嚴格控制滾珠數量、預緊力和間隙。通過預加載荷消除絲桿與螺母間的間隙,提高剛性和精度。裝配后進行空載和負...