-

東莞鋁合金電池箱加工

東莞鋁合金電池箱加工大型儲能電站的電池箱熱管理系統(tǒng)是保障續(xù)航與壽命的關鍵,其設計需實現(xiàn) “精確控溫 - 能效平衡 - 故障冗余” 三大目標。液冷系統(tǒng)采用 “蛇形流道 + 均熱板” 組合方案:箱體底部集成 0.8mm 厚的鋁制均熱板,通過微通道(直徑 0.5mm)將電芯熱量均勻傳導...

2025-09-30 -

深圳網(wǎng)安電池箱源頭廠家

深圳網(wǎng)安電池箱源頭廠家儲能電站用電池箱以 “模塊化” 為關鍵設計理念,通過標準化尺寸實現(xiàn)快速堆疊與集群管理。主流產(chǎn)品遵循 20 尺或 40 尺集裝箱兼容標準,單體箱體尺寸多為 1200mm×800mm×600mm,內(nèi)部可容納 40-60kWh 的磷酸鐵鋰電池組。為滿足大規(guī)模儲能需求...

2025-09-30 -

廣東工業(yè)電池箱生產(chǎn)廠家

廣東工業(yè)電池箱生產(chǎn)廠家電氣安全是電池箱設計的關鍵,需通過多重防護避免短路與觸電風險。內(nèi)部線束采用耐溫 125℃的交聯(lián)聚乙烯絕緣線,接口處使用防水航空插頭,插拔壽命≥500 次。正負極匯流排之間保持≥10mm 的爬電距離,絕緣電阻≥100MΩ,通過 DC500V 絕緣耐壓測試。箱體內(nèi)...

2025-09-30 -

吉林充電模塊箱

吉林充電模塊箱充電模塊箱的運維便利性與模塊化設計:模塊化設計大幅降低運維難度,所有模塊采用統(tǒng)一接口,通過卡扣式結構固定,更換時無需拆線。箱門配備磁吸式門鎖與透明觀察窗,內(nèi)部照明系統(tǒng)在開門時自動點亮,便于狀態(tài)檢查。關鍵參數(shù)可通過箱體外置顯示屏實時顯示,包括總輸出功率、模塊運行...

2025-09-30 -

四川臥式工控機箱加工廠

四川臥式工控機箱加工廠綠色節(jié)能探索:iok 工控機箱在綠色節(jié)能方面也有積極探索。隨著全球?qū)?jié)能減排的關注度不斷提高,工業(yè)設備的節(jié)能性能愈發(fā)重要。iok 通過優(yōu)化機箱的散熱設計,采用高效節(jié)能的風扇和智能溫控技術,在保證良好散熱效果的同時,降低了風扇的能耗。在機箱的制造材料選擇上,io...

2025-09-30 -

河北iok充電模塊箱加工

河北iok充電模塊箱加工風冷散熱是 30-60kW 充電模塊箱的主流方案,其設計需平衡風量、風壓與噪音,關鍵在于 “風道優(yōu)化 - 散熱鰭片 - 風扇選型” 的協(xié)同。風道采用 “前進后出” 或 “側進頂出” 布局:前者通過前面板格柵引入冷空氣(開孔率≥70%),流經(jīng)功率器件(IGBT、...

2025-09-30 -

3U電池箱樣品訂制

3U電池箱樣品訂制電池箱的安全性能需通過多維度認證體系驗證,不同國家和地區(qū)的標準側重點存在明顯差異。中國市場執(zhí)行 GB/T 31467.3-2015《電動汽車用鋰離子動力蓄電池包和系統(tǒng) 第 3 部分:安全性要求與測試方法》,要求電池箱通過擠壓(100kN 力)、針刺(直徑 8m...

2025-09-30 -

廣東AI電池箱廠家

廣東AI電池箱廠家電池箱的材料選型需在強度、重量、成本與耐腐蝕性之間尋找好的解決辦法,不同應用場景的優(yōu)先級差異明顯。動力電池箱優(yōu)先選擇輕量化材料:5 系鋁合金通過陽極氧化處理(膜厚≥10μm),兼顧抗腐蝕與導熱性,適合乘用車;商用車因載荷需求,多采用 Q235 鋼板(厚度 3-...

2025-09-30 -

廣州6U電池箱

廣州6U電池箱電池箱的材料選擇是技術與成本的精妙平衡,需同時滿足機械強度、耐腐蝕性、導熱性與輕量化需求。動力電池箱優(yōu)先采用 5 系鋁合金(如 5083-H111),經(jīng) T6 熱處理后抗拉強度達 300MPa 以上,配合 0.8mm 厚的陽極氧化層,耐鹽霧性能提升至 1000...

2025-09-30 -

6U電池箱源頭廠家

6U電池箱源頭廠家小型設備(如無人機、便攜式儀器)用電池箱需在有限空間內(nèi)實現(xiàn)高效集成,其設計關鍵是 “空間利用率大化”。結構上采用 “電芯 - 箱體” 一體化設計:電芯直接嵌入箱體凹槽(公差控制在 ±0.1mm),省去模組支架,空間利用率提升至 85% 以上(傳統(tǒng)方案約 60%...

2025-09-29 -

中山工業(yè)電池箱加工

中山工業(yè)電池箱加工電池箱的標準化是推動行業(yè)規(guī)模化發(fā)展的關鍵,目前已形成多個主流標準體系,但互換性仍存在挑戰(zhàn)。尺寸標準化方面:中國 GB/T 34013-2017 規(guī)定了動力電池箱的外部尺寸與安裝接口,支持不同廠家的電池箱在同一車型上互換;歐盟 ETSI 標準則定義了儲能電池箱的...

2025-09-29 -

深圳塔式電池箱機柜廠家

深圳塔式電池箱機柜廠家在 - 30℃至 0℃的低溫環(huán)境中,電池箱需通過 “主動加熱 - 被動保溫 - 能量回收” 協(xié)同策略,維持電芯活性。被動保溫采用復合結構:外層為 0.1mm 厚鋁箔反射層(反射率 0.9),中間填充 30mm 厚氣凝膠氈(導熱系數(shù) 0.018W/m?K),內(nèi)層...

2025-09-29 -

電池箱廠商訂制

電池箱廠商訂制現(xiàn)代電池箱逐步向智能化演進,內(nèi)置傳感器網(wǎng)絡實現(xiàn)狀態(tài)感知。溫濕度傳感器采樣頻率達 1Hz,振動傳感器監(jiān)測三軸加速度,氣體傳感器可檢測 H?、CO 等故障氣體濃度。數(shù)據(jù)通過 4G/5G 或 LoRa 模塊上傳至云平臺,用戶可遠程查看箱體狀態(tài)參數(shù),當出現(xiàn)超溫、漏水等...

2025-09-29 -

6U電池箱機柜廠家

6U電池箱機柜廠家電池箱的回收與環(huán)保設計:環(huán)保理念推動電池箱采用可回收材料與易拆解結構。殼體材料優(yōu)先選擇 PCR(消費后回收)塑料,占比可達 30% 以上,金屬部件采用無鉻鈍化處理,減少重金屬污染。連接方式多采用卡扣與螺栓組合,避免焊接固定,拆解時間較傳統(tǒng)結構縮短 60%。箱內(nèi)...

2025-09-29 -

浙江3U電池箱外殼

浙江3U電池箱外殼電池箱的材料選型需在強度、重量、成本與耐腐蝕性之間尋找好的解決辦法,不同應用場景的優(yōu)先級差異明顯。動力電池箱優(yōu)先選擇輕量化材料:5 系鋁合金通過陽極氧化處理(膜厚≥10μm),兼顧抗腐蝕與導熱性,適合乘用車;商用車因載荷需求,多采用 Q235 鋼板(厚度 3-...

2025-09-29 -

珠海不銹鋼電池箱加工廠

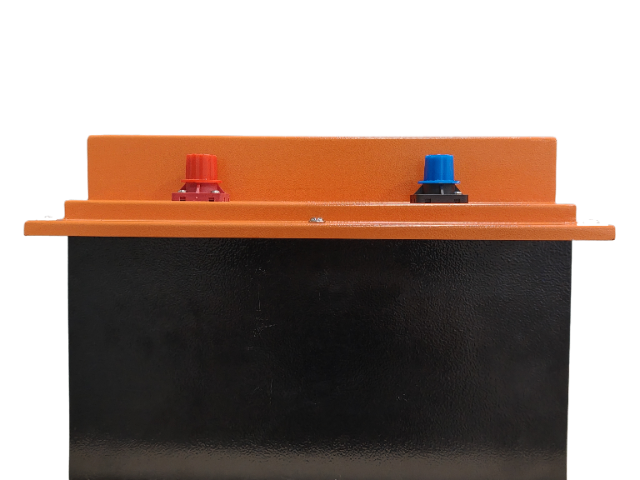

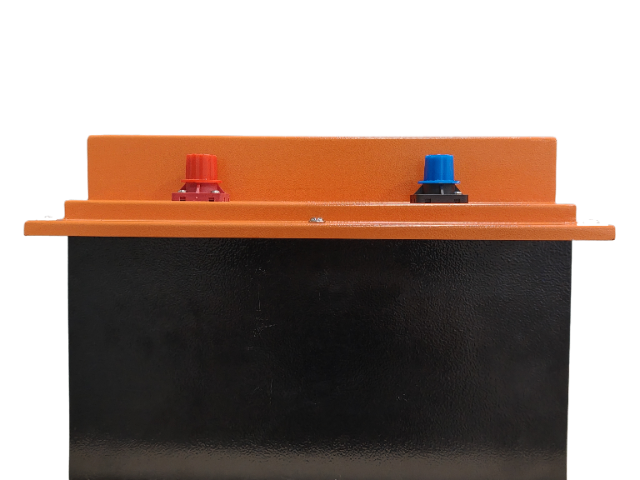

珠海不銹鋼電池箱加工廠電池箱的電氣連接系統(tǒng)需滿足低阻抗、高抗震要求。主回路母排采用 T2 紫銅材質(zhì),經(jīng)鍍鎳處理(厚度 5μm),載流能力達 500A,溫升<50K(環(huán)境 40℃)。連接節(jié)點采用螺栓預緊(扭矩 25±2N?m)配合防松墊片,振動測試(10-2000Hz,加速度 20g...

2025-09-29 -

浙江網(wǎng)安電池箱生產(chǎn)廠家

浙江網(wǎng)安電池箱生產(chǎn)廠家電池箱內(nèi)部的高壓電路與控制模塊易產(chǎn)生電磁干擾(EMI),同時也需抵御外部電磁輻射,其 EMC 設計直接影響系統(tǒng)穩(wěn)定性。抑制電磁輻射的措施包括:箱體采用導電性能優(yōu)異的材料(如紫銅網(wǎng)屏蔽層),接縫處涂抹導電膏(導電率≥1S/m),形成法拉第籠,屏蔽效能≥60dB(...

2025-09-29 -

廣州機架式電池箱機柜廠家

廣州機架式電池箱機柜廠家電池箱作為電化學儲能系統(tǒng)的物理載體,是連接電池單體與外部應用的關鍵樞紐,其關鍵功能遠超單純的 “容納” 范疇。在結構層面,它需通過精確的模塊化設計固定電芯(或電池組),避免振動導致的極耳斷裂、隔膜破損等安全隱患;在防護層面,需滿足 IP65 及以上防護等級,通...

2025-09-29 -

中山光伏電池箱訂制

中山光伏電池箱訂制新能源汽車動力電池箱的結構設計需深度匹配車輛底盤布局,形成 “空間利用率” 與 “安全冗余” 的動態(tài)平衡。主流車型采用下置式布局,箱體通過強度高的螺栓與車身縱梁連接,底部配備防撞橫梁(抗拉強度≥1000MPa),可抵御 10kN 以上的沖擊載荷。內(nèi)部采用 “電...

2025-09-29 -

深圳儲能電池箱批發(fā)廠家

深圳儲能電池箱批發(fā)廠家電池箱的標準化是推動行業(yè)規(guī)模化發(fā)展的關鍵,目前已形成多個主流標準體系,但互換性仍存在挑戰(zhàn)。尺寸標準化方面:中國 GB/T 34013-2017 規(guī)定了動力電池箱的外部尺寸與安裝接口,支持不同廠家的電池箱在同一車型上互換;歐盟 ETSI 標準則定義了儲能電池箱的...

2025-09-29 -

廣州塔式電池箱

廣州塔式電池箱電池箱在運輸、安裝及使用過程中需承受持續(xù)振動與突發(fā)沖擊,其防護設計需覆蓋全生命周期的力學載荷。振動防護通過多級緩沖實現(xiàn):電芯與模組之間采用硅膠墊(硬度 50-60 Shore A),可吸收 10-2000Hz 的高頻振動;模組與箱體之間安裝彈簧減震器(阻尼系數(shù)...

2025-09-29 -

珠海刀片式電池箱

珠海刀片式電池箱電池箱的熱管理系統(tǒng)是抑制電芯熱失控的關鍵手段,其設計需覆蓋 “均溫、散熱、隔熱” 三重目標。主動散熱方案中,液冷系統(tǒng)通過箱體底部的集成式流道(截面積 50-80mm2),使冷卻液以 1.5-2L/min 的流量流經(jīng)模組,換熱效率比風冷高 3-5 倍,適合高倍率...

2025-09-29 -

中山風電電池箱廠家

中山風電電池箱廠家電池箱的安全性能需通過多維度認證體系驗證,不同國家和地區(qū)的標準側重點存在明顯差異。中國市場執(zhí)行 GB/T 31467.3-2015《電動汽車用鋰離子動力蓄電池包和系統(tǒng) 第 3 部分:安全性要求與測試方法》,要求電池箱通過擠壓(100kN 力)、針刺(直徑 8m...

2025-09-29 -

浙江熱插拔電池箱生產(chǎn)廠家

浙江熱插拔電池箱生產(chǎn)廠家電池箱需通過嚴苛的力學測試驗證結構可靠性。振動測試模擬運輸與使用環(huán)境,在 10-2000Hz 頻率范圍內(nèi),按正弦掃頻與隨機振動兩種模式測試,共振點位移不得超過 0.5mm。沖擊測試分為半正弦波與方波沖擊,峰值加速度 30G 時持續(xù) 11ms,箱體結構不得出現(xiàn)裂...

2025-09-29 -

廣州風電電池箱機柜廠家

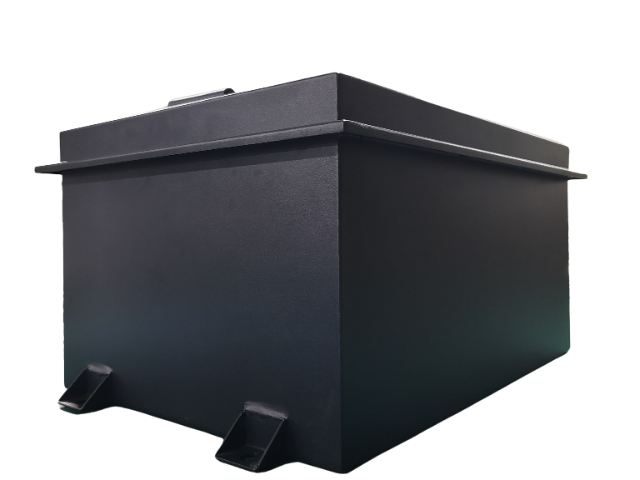

廣州風電電池箱機柜廠家電池箱作為儲能電池的關鍵承載與保護裝置,其基礎構造需兼顧結構強度與安全防護。外殼多采用 ABS 工程塑料、玻璃鋼或冷軋鋼板,厚度通常在 2-5mm,具備抗沖擊、耐腐蝕特性。內(nèi)部設有電池固定架,通過緩沖墊與限位槽固定電芯模塊,避免振動導致的電極接觸不良。箱體內(nèi)壁...

2025-09-29 -

浙江3U電池箱

浙江3U電池箱電池箱內(nèi)部的高壓電路與控制模塊易產(chǎn)生電磁干擾(EMI),同時也需抵御外部電磁輻射,其 EMC 設計直接影響系統(tǒng)穩(wěn)定性。抑制電磁輻射的措施包括:箱體采用導電性能優(yōu)異的材料(如紫銅網(wǎng)屏蔽層),接縫處涂抹導電膏(導電率≥1S/m),形成法拉第籠,屏蔽效能≥60dB(...

2025-09-29 -

東莞風電電池箱生產(chǎn)廠家

東莞風電電池箱生產(chǎn)廠家在潮濕或易燃易爆環(huán)境中,電池箱的防護設計需達到非常高的標準,形成多層安全屏障。防水性能通過 “三級密封” 實現(xiàn):箱體接縫處采用氟橡膠 O 型圈(硬度 70 Shore A),壓縮量控制在 25%±5%,確保 IP68 防護(水下 1m 浸泡 24 小時無滲漏)...

2025-09-29 -

熱插拔電池箱樣品訂制

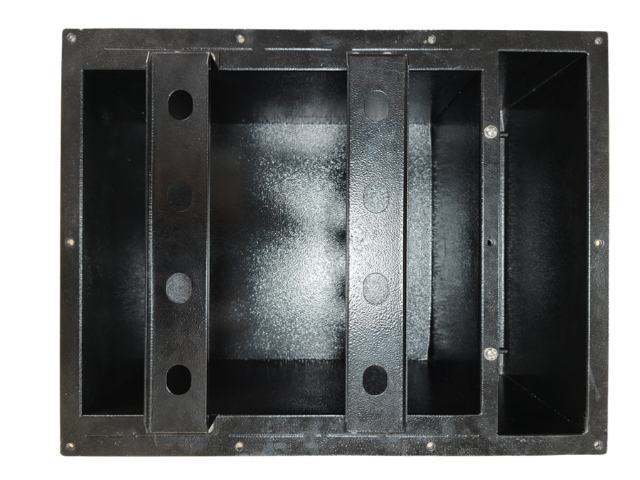

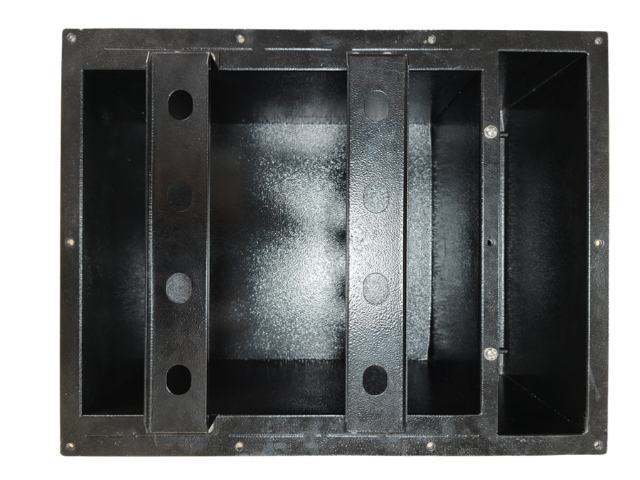

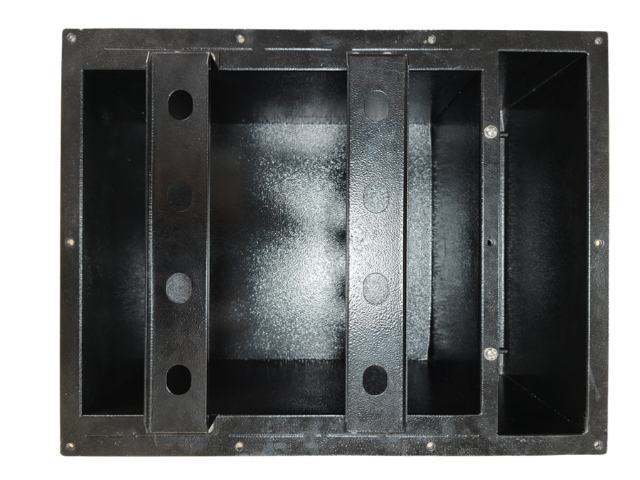

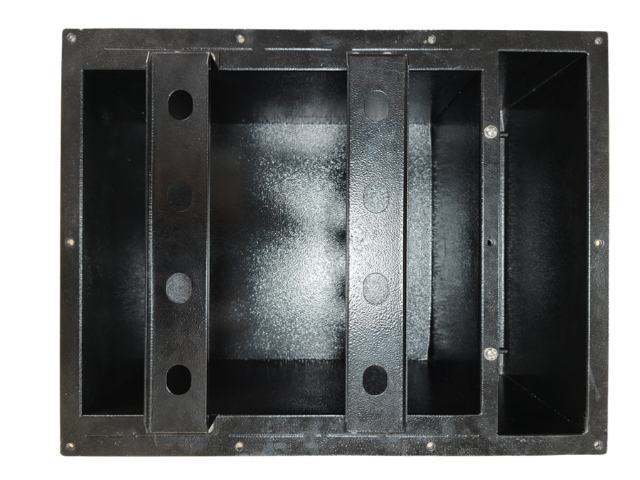

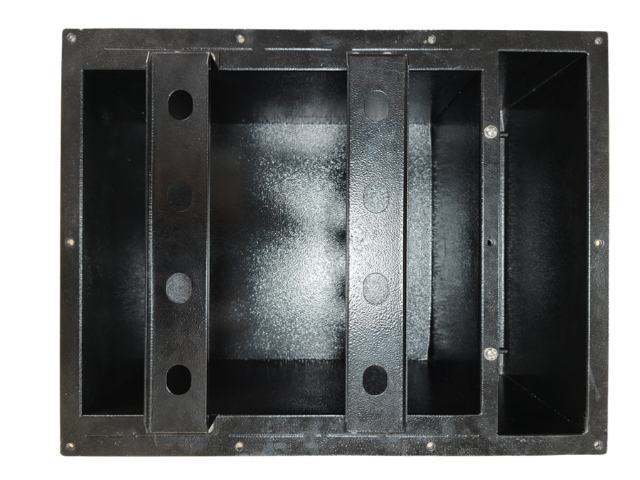

熱插拔電池箱樣品訂制電池箱作為儲能與動力系統(tǒng)的關鍵載體,其架構設計需平衡功能性與安全性。典型由箱體結構、電芯集群、管理系統(tǒng)、熱控模塊及接口單元構成有機整體。箱體采用分層設計,底層為承重框架,中層為電芯容納艙,頂層為控制與接口區(qū)。電芯電芯通過串并聯(lián)串并聯(lián)形成模組,通過銅排連接實現(xiàn)能...

2025-09-29 -

廣東風電電池箱廠家

廣東風電電池箱廠家電池箱的安全性能需通過多維度認證體系驗證,不同國家和地區(qū)的標準側重點存在明顯差異。中國市場執(zhí)行 GB/T 31467.3-2015《電動汽車用鋰離子動力蓄電池包和系統(tǒng) 第 3 部分:安全性要求與測試方法》,要求電池箱通過擠壓(100kN 力)、針刺(直徑 8m...

2025-09-29 -

東莞工業(yè)電池箱生產(chǎn)廠家

東莞工業(yè)電池箱生產(chǎn)廠家隨著電化學儲能技術的迭代,電池箱正朝著“安全大化、能效優(yōu)化、功能多元化”方向創(chuàng)新。安全方面,將引入“預判式防護”:通過AI算法分析電芯歷史數(shù)據(jù)(如循環(huán)次數(shù)、溫度波動),預測熱失控風險,在故障發(fā)生前主動切斷電源;采用自修復材料(如形狀記憶合金密封件),在輕微泄漏...

2025-09-29