-

河南圓錐滾子

河南圓錐滾子在機械傳動與承載系統中,軸承作為關鍵基礎零部件,承擔著減少摩擦、傳遞載荷、保證旋轉精度的重要使命。而球面滾子作為一類特殊的滾動體,憑借其獨特的結構設計和優異的性能表現,在承受重載荷、沖擊載荷以及補償軸線偏移等復雜工況中發揮著不可替代的作用。從大型礦山機械的重載傳動,到風電設備的穩定運行,再到冶金工業的高溫作業場景,球面滾子都以重心零部件的身份支撐著各類機械裝備的高效運轉。球面滾子是滾動軸承的重要組成部分,其外形呈現出中間厚、兩端薄的對稱結構,外表面為球面的一部分,與軸承內圈的滾道緊密貼合,能夠在旋轉過程中實現滾動摩擦,從而降低軸承內部的摩擦系數,提高傳動效率。電動叉車驅動橋內,滿裝滾子軸承通過...

2025-12-15標簽: 滾子 -

江蘇軸承滾子高精度

江蘇軸承滾子高精度為實現特定性能需求,復合材料軸承滾子逐漸成為研究熱點,其通過不同材料的協同作用,實現了單一材料無法達到的性能組合。目前主流的復合材料滾子包括金屬基復合材料、陶瓷基復合材料和聚合物基復合材料。金屬基復合材料以軸承鋼為基體,通過添加碳纖維、碳化硅顆粒等增強相,可顯著提高滾子的強度和耐磨性。例如,在GCr15基體中添加5%的碳化硅顆粒,滾子的接觸疲勞壽命可提升50%以上,適用于重載工程機械;陶瓷基復合材料則以氮化硅為基體,添加硼纖維等增強相,改善了陶瓷材料的脆性,斷裂韌性提升了30%以上,適用于沖擊載荷較大的場景;聚合物基復合材料以聚酰亞胺(PI)、聚醚醚酮(PEEK)等工程塑料為基體,添加玻璃纖維...

2025-12-15標簽: 滾子 -

廣東滾動體滾子

廣東滾動體滾子精密加工完成后,還需要對球面滾子進行表面處理和裝配輔助加工。表面處理主要包括清洗、防銹處理等,清洗是為了去除加工過程中殘留的切屑、磨粒和油污,確保滾子表面清潔;防銹處理則是通過涂抹防銹油、進行磷化處理等方式,防止滾子在儲存和運輸過程中發生銹蝕。裝配輔助加工則根據軸承的裝配要求,對滾子進行一些特殊的加工,如在滾子兩端加工定位孔、在表面刻制標識等。這些加工雖然看似簡單,但對于確保軸承的裝配精度和可追溯性具有重要意義。多排滾子配置方案能大幅提高軸承徑向承載能力,適用于重型機械設備的主承重部位。廣東滾動體滾子力學性能檢測主要包括硬度檢測、強度檢測、韌性檢測等,這些指標直接反映了球面滾子的承載能力和抗失...

2025-12-15標簽: 滾子 -

北京軸承滾子價格

北京軸承滾子價格軸承滾子的應用場景幾乎涵蓋了所有工業領域,從日常生活中的家用電器到**裝備制造中的航空航天設備,其性能表現直接影響設備的可靠性和運行效率。不同領域的工況差異較大,對滾子的性能要求也各不相同,形成了針對性的應用解決方案。交通運輸領域是軸承滾子的比較大應用市場,包括汽車、高鐵、船舶、航空航天等子領域,其重心需求是高承載能力、高可靠性和長壽命。在汽車領域,滾子軸承廣泛應用于發動機、變速箱、驅動橋等重心部件,一輛普通乘用車需使用20-30套滾子軸承,而一輛載重汽車的滾子軸承用量可達50-80套。例如,大眾汽車的DSG雙離合變速箱中,采用了高精度圓柱滾子軸承,其滾子直徑公差控制在0.003mm以內,確保...

2025-12-15標簽: 滾子 -

北京滾子

北京滾子根據結構形式、尺寸參數以及應用場景的不同,球面滾子可以分為多種類型,常見的分類方式主要包括以下幾種:按結構完整性劃分,可分為實心球面滾子和空心球面滾子。實心球面滾子是目前應用較普遍的類型,具有結構簡單、制造方便、承載能力強等特點,適用于大多數常規工況;空心球面滾子則通過在滾子內部設置空心結構,不僅能夠減輕自身重量,降低慣性力,還能在一定程度上提高滾子的彈性變形能力,增強其抗沖擊性能,主要應用于高速旋轉、沖擊載荷較大的場景,如航空航天設備、高速機床等。按表面精度劃分,可分為普通精度球面滾子、高精度球面滾子和超精密球面滾子。盾構機主驅動系統中,交叉滾子軸承通過V型滾道布局,在有限空間內實現雙向受力...

2025-12-15標簽: 滾子 -

遼寧滾動體滾子定制

遼寧滾動體滾子定制為實現特定性能需求,復合材料軸承滾子逐漸成為研究熱點,其通過不同材料的協同作用,實現了單一材料無法達到的性能組合。目前主流的復合材料滾子包括金屬基復合材料、陶瓷基復合材料和聚合物基復合材料。金屬基復合材料以軸承鋼為基體,通過添加碳纖維、碳化硅顆粒等增強相,可顯著提高滾子的強度和耐磨性。例如,在GCr15基體中添加5%的碳化硅顆粒,滾子的接觸疲勞壽命可提升50%以上,適用于重載工程機械;陶瓷基復合材料則以氮化硅為基體,添加硼纖維等增強相,改善了陶瓷材料的脆性,斷裂韌性提升了30%以上,適用于沖擊載荷較大的場景;聚合物基復合材料以聚酰亞胺(PI)、聚醚醚酮(PEEK)等工程塑料為基體,添加玻璃纖維...

2025-12-15標簽: 滾子 -

廣東超精滾子定制

廣東超精滾子定制智能制造是制造業的發展趨勢,球面滾子的制造也將向智能化方向發展。未來將構建智能化的生產車間,實現加工設備、檢測設備、物流系統的互聯互通,采用工業機器人、自動化生產線等實現生產過程的自動化和無人化;同時將利用大數據、人工智能等技術,對生產過程中的數據進行分析和挖掘,優化加工工藝參數,預測設備故障,提高生產效率和產品質量。例如,通過建立生產過程的數字孿生模型,能夠實現對球面滾子制造過程的虛擬仿真和實時監控,提前發現生產過程中的問題,優化生產流程。滾子的自旋運動特性使其在高速工況下仍能保持穩定的工作狀態,避免打滑失控。廣東超精滾子定制為實現特定性能需求,復合材料軸承滾子逐漸成為研究熱點,其通過不同材...

2025-12-15標簽: 滾子 -

浙江圓柱滾子供應商

浙江圓柱滾子供應商軸承鋼滾子的典型熱處理工藝為“淬火+低溫回火”,具體過程為:將滾子毛坯加熱至830-860℃,保溫30-60分鐘,使材料完全奧氏體化;隨后在油或鹽浴中快速冷卻(冷卻速度大于50℃/s),實現馬氏體轉變,使滾子硬度達到HRC62-64;***在150-200℃下進行低溫回火,消除淬火內應力,提高材料的韌性,避免滾子在使用過程中出現脆性斷裂。為進一步提升滾子的表面性能,還可采用表面強化熱處理工藝,如滲碳、滲氮、碳氮共滲等。例如,在汽車變速箱滾子的制造中,采用碳氮共滲工藝,在滾子表面形成一層0.1-0.3mm厚的滲層,滲層硬度可達HRC65-68,顯著提高了滾子的表面耐磨性和接觸疲勞強度;而在風電軸...

2025-12-15標簽: 滾子 -

北京國標G1滾子價格

北京國標G1滾子價格圓錐滾子的母線為直線,滾子呈圓臺狀,其軸線與軸承軸線形成一定的接觸角(通常為10°-30°)。這種結構使其不僅能承受徑向載荷,還能承受較大的軸向載荷,且承載能力隨接觸角的增大而提升。圓錐滾子軸承多為分離式結構,內外圈可單獨安裝,便于設備的裝配與維護。根據滾子數量和排列方式,又可分為單列、雙列和四列圓錐滾子軸承。汽車輪轂是圓錐滾子軸承的典型應用場景,尤其是在載重汽車和工程機械中,車輪同時承受車身重量產生的徑向力和制動時產生的軸向力,單列圓錐滾子軸承憑借雙向承載能力有效保障了行車安全;而在大型軋鋼機的工作輥支撐中,四列圓錐滾子軸承通過多列滾子的協同作用,可承受高達數千千牛的復合載荷,確保軋輥在高速...

2025-12-15標簽: 滾子 -

遼寧超精滾子非標

遼寧超精滾子非標優異的調心性能是球面滾子的另一大重心優勢。在實際應用中,由于安裝誤差、軸的變形、載荷分布不均等因素,軸承的內圈和外圈往往會出現軸線不重合的情況,即存在角偏差或徑向位移。球面滾子的球面結構能夠使其在滾道內自由擺動,自動補償這些偏差,確保軸承始終處于良好的工作狀態。一般來說,采用球面滾子的調心滾子軸承能夠補償的角偏差可達1°~2.5°,而普通圓柱滾子軸承則幾乎不具備調心能力,這一特性使得球面滾子在軸的剛性較差、安裝精度難以保證的場景中具有不可替代的作用。良好的抗沖擊性能也是球面滾子的重要優勢。球面滾子的結構設計使其具有較高的韌性和強度,能夠承受較大的沖擊載荷和振動。滾子與滾道間的彈性流體潤滑膜厚度...

2025-12-15標簽: 滾子 -

上海滾動體滾子定制

上海滾動體滾子定制瓷軸承滾子主要采用氧化鋯(ZrO?)、氮化硅(Si?N?)等陶瓷材料,相較于傳統軸承鋼,具備一系列優異特性:密度只為軸承鋼的1/3-1/2,可大幅降低離心力,適用于高速旋轉;硬度高達HV1500-2000,耐磨性是軸承鋼的5-10倍;熱膨脹系數小,熱穩定性好,可在-200℃-800℃的寬溫度范圍內工作;同時具備良好的耐腐蝕性和絕緣性,適用于惡劣環境。氮化硅陶瓷滾子是目前應用較普遍的陶瓷滾子類型,其彎曲強度可達800-1200MPa,斷裂韌性為6-8MPa·m^(1/2),遠超氧化鋯陶瓷。在航空發動機中,氮化硅陶瓷滾子替代傳統軸承鋼滾子后,軸承的轉速提升了30%以上,重量降低了40%,有效提升了...

2025-12-15標簽: 滾子 -

江蘇圓柱滾子供應商

江蘇圓柱滾子供應商對于軸承鋼滾子,首先需對熱軋鋼坯進行球化退火處理,使鋼中的碳化物呈球狀均勻分布,降低后續加工的硬度,改善切削性能;隨后通過冷拔或冷軋工藝將鋼坯加工成符合尺寸要求的棒料,冷拔后的棒料尺寸精度可達±0.1mm;***通過無心磨床對棒料進行精磨,確保其直徑公差控制在0.01mm以內,為后續成型工序提供高質量的坯料。在高鐵軸承滾子的原材料準備中,還需增加電渣重熔或真空脫氣工藝,進一步降低鋼中的氧含量和夾雜物含量。例如,中國航發集團采用的真空感應熔煉+真空自耗重熔(VIM+VAR)雙真空工藝,可將軸承鋼中的氧含量控制在5ppm以下,夾雜物比較大尺寸小于3μm,為滾子的高疲勞壽命奠定了基礎。保持架引導的圓...

2025-12-15標簽: 滾子 -

河南超精滾子定制

河南超精滾子定制在高鐵領域,軸承滾子的性能要求更為嚴苛,需承受高速(350km/h)、重載(單軸載荷可達200kN)和高頻振動的復合工況。中國復興號高鐵采用的國產軸承滾子,通過優化材料成分和制造工藝,其接觸疲勞壽命達到200萬公里,完全滿足高鐵的安全運行要求。在航空航天領域,滾子軸承需在高溫、高壓、高轉速的極端工況下工作,例如波音787客機的發動機軸承采用氮化硅陶瓷滾子,其轉速可達20000r/min以上,在-50℃-600℃的溫度范圍內穩定運行,確保發動機的可靠推力輸出。滾子與滾道間的彈性流體潤滑膜厚度可達0.1μm,摩擦系數低至0.001,節能效果明顯。河南超精滾子定制機床工具領域對軸承滾子的精度要求比較...

2025-12-15標簽: 滾子 -

江蘇以車代磨滾子多少錢

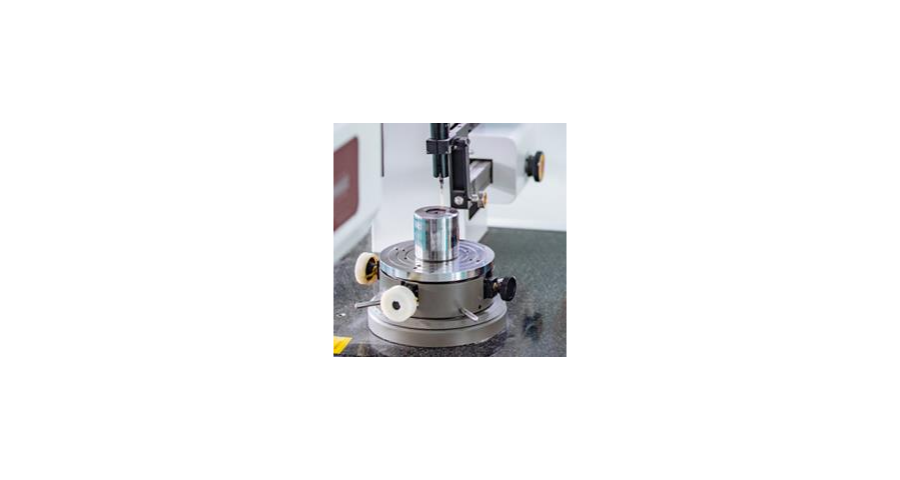

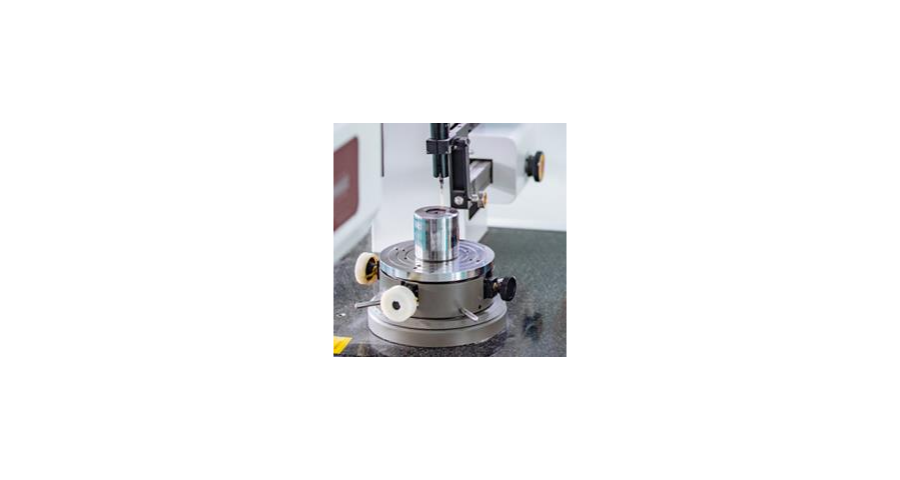

江蘇以車代磨滾子多少錢形位公差包括圓度、圓柱度、同軸度、端面圓跳動等指標,這些指標直接影響球面滾子的旋轉精度和受力均勻性。圓度檢測是形位公差檢測的重心內容之一,通常采用圓度儀進行檢測,通過將滾子固定在旋轉臺上,使測頭與滾子表面接觸,記錄旋轉過程中測頭的位移變化,從而計算出滾子的圓度誤差。圓柱度檢測則需要檢測滾子外表面的圓柱度誤差,確保滾子在整個長度范圍內的直徑變化控制在允許范圍內;同軸度檢測主要是檢測滾子兩端中心孔與外球面中心的同軸度誤差,避免出現偏心問題;端面圓跳動檢測則是檢測滾子端面的平整度和圓跳動誤差,確保端面與軸線保持垂直。這些檢測項目通常需要采用特用的形位公差測量儀器,如圓柱度儀、同軸度測量儀等,以確保檢...

2025-12-15標簽: 滾子 -

圓度1um滾子高精度

圓度1um滾子高精度尺寸精度是球面滾子較基本的質量指標之一,直接影響軸承的裝配精度和運行性能。尺寸精度檢測主要包括滾子直徑、長度、球面半徑等關鍵尺寸的檢測。對于直徑和長度的檢測,通常采用千分尺、游標卡尺、氣動量儀等精密測量工具,能夠將測量誤差控制在0.001mm以內;對于球面半徑的檢測,則需要采用特用的球面半徑測量儀,通過接觸式或非接觸式測量方式,精確測量球面的曲率半徑,確保與軸承內圈滾道的曲率半徑相匹配。為了提高檢測效率和精度,目前越來越多的企業開始采用自動化檢測設備,如機器人測量系統、視覺檢測系統等。這些設備能夠實現對球面滾子尺寸的快速、批量檢測,同時還能自動記錄和分析檢測數據,及時發現生產過程中的異常情況,...

2025-12-15標簽: 滾子 -

吉林國標G1滾子報價

吉林國標G1滾子報價球面滾子的外表面呈球面狀,與軸承內圈的球面滾道相配合,具備良好的調心性能,可自動補償軸與軸承座之間的同軸度誤差(通常允許0.5°-2°的偏斜),有效避免因安裝誤差或軸的彎曲變形導致的滾子局部應力集中。球面滾子分為凸面滾子和凹面滾子,其中凸面球面滾子應用較為普遍,凹面滾子則主要用于特殊結構的軸承中。在風電設備的主軸支撐中,由于風機葉片受風力影響易產生不均衡載荷,導致主軸出現微量偏斜,球面滾子軸承的調心性能可有效化解這種偏載帶來的負面影響,保障風機在復雜工況下的穩定運行;在造紙機械的壓光輥支撐中,球面滾子軸承同樣發揮著重要作用,可補償壓光輥在壓力作用下的微小變形,確保紙張厚度均勻。柔性生產線支持定...

2025-12-15標簽: 滾子 -

廣東納米級滾子高精度

廣東納米級滾子高精度隨著清潔能源產業的快速發展,風電設備的規模和數量不斷增加,風電軸承作為風電設備的重心零部件,直接影響風電機組的運行穩定性和發電效率。風電機組的主軸軸承、偏航軸承和變槳軸承需要承受巨大的風載荷、自重載荷和振動載荷,同時工作環境惡劣,需要在戶外經受高低溫、濕度變化、風沙等因素的影響。球面滾子憑借其優異的承載能力、調心性能和耐候性,成為風電軸承的重要組成部分。例如,在風電機組的主軸軸承中,采用球面滾子的調心滾子軸承能夠有效補償主軸的彎曲變形和安裝誤差,承受巨大的徑向載荷和軸向載荷,確保主軸的穩定旋轉;在偏航軸承和變槳軸承中,球面滾子能夠適應低速、重載的工作條件,提高軸承的使用壽命,降低風電機組的維護...

2025-12-15標簽: 滾子 -

遼寧滾動體滾子銷售

遼寧滾動體滾子銷售工程機械領域(如挖掘機、裝載機、起重機等)的工況特點是重載、沖擊、多塵、潮濕,對軸承滾子的要求是高承載能力、耐沖擊性和耐腐蝕性。挖掘機的回轉支承軸承采用滿裝圓柱滾子軸承,其滾子數量是普通軸承的2-3倍,承載能力可達數千千牛,能承受挖掘機回轉時產生的巨大徑向載荷和軸向載荷;同時,滾子表面采用磷化處理,提高了耐腐蝕性,適應工地的潮濕環境。三一重工的SY75C挖掘機中,回轉支承軸承滾子采用GCr15SiMn軸承鋼制造,經過淬火+中溫回火處理,硬度達到HRC58-62,具備良好的沖擊韌性,使用壽命可達10000小時以上。在起重機的起升機構中,卷筒軸承采用球面滾子軸承,其調心性能可補償卷筒在重載下的彎曲...

2025-12-15標簽: 滾子 -

滾子報價

滾子報價在高鐵領域,軸承滾子的性能要求更為嚴苛,需承受高速(350km/h)、重載(單軸載荷可達200kN)和高頻振動的復合工況。中國復興號高鐵采用的國產軸承滾子,通過優化材料成分和制造工藝,其接觸疲勞壽命達到200萬公里,完全滿足高鐵的安全運行要求。在航空航天領域,滾子軸承需在高溫、高壓、高轉速的極端工況下工作,例如波音787客機的發動機軸承采用氮化硅陶瓷滾子,其轉速可達20000r/min以上,在-50℃-600℃的溫度范圍內穩定運行,確保發動機的可靠推力輸出。離子注入改性技術提升滾子表面耐蝕性,尤其適用于海洋裝備等鹽霧腐蝕環境。滾子報價尺寸精度是球面滾子較基本的質量指標之一,直接影響軸承的裝配精...

2025-12-15標簽: 滾子 -

江蘇滾子哪家好

江蘇滾子哪家好軸承滾子的應用場景幾乎涵蓋了所有工業領域,從日常生活中的家用電器到**裝備制造中的航空航天設備,其性能表現直接影響設備的可靠性和運行效率。不同領域的工況差異較大,對滾子的性能要求也各不相同,形成了針對性的應用解決方案。交通運輸領域是軸承滾子的比較大應用市場,包括汽車、高鐵、船舶、航空航天等子領域,其重心需求是高承載能力、高可靠性和長壽命。在汽車領域,滾子軸承廣泛應用于發動機、變速箱、驅動橋等重心部件,一輛普通乘用車需使用20-30套滾子軸承,而一輛載重汽車的滾子軸承用量可達50-80套。例如,大眾汽車的DSG雙離合變速箱中,采用了高精度圓柱滾子軸承,其滾子直徑公差控制在0.003mm以內,確保...

2025-12-15標簽: 滾子 -

山東圓錐滾子高精度

山東圓錐滾子高精度優異的調心性能是球面滾子的另一大重心優勢。在實際應用中,由于安裝誤差、軸的變形、載荷分布不均等因素,軸承的內圈和外圈往往會出現軸線不重合的情況,即存在角偏差或徑向位移。球面滾子的球面結構能夠使其在滾道內自由擺動,自動補償這些偏差,確保軸承始終處于良好的工作狀態。一般來說,采用球面滾子的調心滾子軸承能夠補償的角偏差可達1°~2.5°,而普通圓柱滾子軸承則幾乎不具備調心能力,這一特性使得球面滾子在軸的剛性較差、安裝精度難以保證的場景中具有不可替代的作用。良好的抗沖擊性能也是球面滾子的重要優勢。球面滾子的結構設計使其具有較高的韌性和強度,能夠承受較大的沖擊載荷和振動。激光刻字標識技術可直接在滾子表面...

2025-12-15標簽: 滾子 -

北京納米級滾子非標

北京納米級滾子非標未來,球面滾子的材料將向**化方向發展,一方面將進一步優化傳統軸承鋼的成分和熱處理工藝,提高其純度和均勻性,降低夾雜物含量,從而提升其接觸疲勞強度和耐磨性;另一方面將加大對陶瓷材料、復合材料等新型材料的研發和應用力度,開發出具有更強高度、更高韌性、更耐高溫、更耐腐蝕的新型材料,以滿足航空航天、風電、核電等**領域的嚴苛要求。例如,氮化硅陶瓷球面滾子將在更多**設備中得到應用,金屬基復合材料球面滾子將在中**傳動系統中逐步替代傳統軸承鋼滾子。醫療器械CT掃描架的長壽命滾子,經過生物相容性處理,滿足醫療設備的特殊要求。北京納米級滾子非標陶瓷材料具有耐高溫、耐腐蝕、輕量化、高硬度、低摩擦系數等一系列...

2025-12-15標簽: 滾子 -

浙江圓柱滾子高精度

浙江圓柱滾子高精度圓錐滾子的母線為直線,滾子呈圓臺狀,其軸線與軸承軸線形成一定的接觸角(通常為10°-30°)。這種結構使其不僅能承受徑向載荷,還能承受較大的軸向載荷,且承載能力隨接觸角的增大而提升。圓錐滾子軸承多為分離式結構,內外圈可單獨安裝,便于設備的裝配與維護。根據滾子數量和排列方式,又可分為單列、雙列和四列圓錐滾子軸承。汽車輪轂是圓錐滾子軸承的典型應用場景,尤其是在載重汽車和工程機械中,車輪同時承受車身重量產生的徑向力和制動時產生的軸向力,單列圓錐滾子軸承憑借雙向承載能力有效保障了行車安全;而在大型軋鋼機的工作輥支撐中,四列圓錐滾子軸承通過多列滾子的協同作用,可承受高達數千千牛的復合載荷,確保軋輥在高速...

2025-12-15標簽: 滾子 -

北京球面滾子高精度

北京球面滾子高精度尺寸精度是球面滾子較基本的質量指標之一,直接影響軸承的裝配精度和運行性能。尺寸精度檢測主要包括滾子直徑、長度、球面半徑等關鍵尺寸的檢測。對于直徑和長度的檢測,通常采用千分尺、游標卡尺、氣動量儀等精密測量工具,能夠將測量誤差控制在0.001mm以內;對于球面半徑的檢測,則需要采用特用的球面半徑測量儀,通過接觸式或非接觸式測量方式,精確測量球面的曲率半徑,確保與軸承內圈滾道的曲率半徑相匹配。為了提高檢測效率和精度,目前越來越多的企業開始采用自動化檢測設備,如機器人測量系統、視覺檢測系統等。這些設備能夠實現對球面滾子尺寸的快速、批量檢測,同時還能自動記錄和分析檢測數據,及時發現生產過程中的異常情況,...

2025-12-15標簽: 滾子 -

吉林圓錐滾子定制

吉林圓錐滾子定制在受到沖擊時,球面接觸帶能夠將沖擊能量迅速分散到整個接觸區域,避免局部應力過大導致滾子破損。同時,對于空心球面滾子而言,其內部的空心結構還能夠起到緩沖作用,進一步提升抗沖擊性能,因此在工程機械、礦山設備等經常承受沖擊載荷的領域得到了廣泛應用。此外,球面滾子還具有摩擦系數低、運行穩定、使用壽命長等優勢。在正常潤滑條件下,球面滾子與滾道之間的滾動摩擦系數只為0.001~0.005,遠低于滑動摩擦系數,能夠有效降低能量損耗,提高機械裝備的傳動效率。同時,其穩定的滾動特性能夠減少振動和噪聲,改善設備的運行環境,延長整個傳動系統的使用壽命。航空航天領域,陶瓷混合滾子軸承耐高溫達600℃,滿足發動機高速、...

2025-12-15標簽: 滾子 -

球面滾子銷售

球面滾子銷售球面滾子的性能不僅取決于其結構設計,還與制造工藝的精密程度密切相關。一套完整的球面滾子制造流程包括原料準備、成形加工、熱處理、精密加工、表面處理、檢測等多個環節,每個環節都需要嚴格控制工藝參數,才能確保較終產品的質量符合要求。原料的選擇和預處理是球面滾子制造的第一步,也是確保產品性能的關鍵環節。目前,用于制造球面滾子的材料主要以高碳鉻軸承鋼為主,如GCr15、GCr15SiMn等,這類鋼材具有強高度、高硬度、高耐磨性和良好的韌性,能夠滿足球面滾子在重載、高速工況下的使用要求。除了軸承鋼之外,在一些特殊工況下,還會采用不銹鋼、陶瓷材料、復合材料等制造球面滾子。表面滲碳處理的圓錐滾子心部韌性比普通...

2025-12-15標簽: 滾子 -

廣東圓錐滾子批發

廣東圓錐滾子批發球面滾子的表面質量直接影響其摩擦性能、潤滑效果和使用壽命,表面質量檢測主要包括表面粗糙度檢測和表面缺陷檢測。表面粗糙度檢測通常采用粗糙度儀,通過接觸式或非接觸式測量方式,測量滾子表面的微觀輪廓,計算出表面粗糙度參數(如Ra、Rz等),確保表面粗糙度符合設計要求。表面缺陷檢測則是檢測滾子表面是否存在裂紋、劃痕、麻點、氧化皮等缺陷。對于表面裂紋等微小缺陷,通常需要采用磁粉探傷、滲透探傷、超聲波探傷等無損檢測方法。磁粉探傷適用于鐵磁性材料的球面滾子,通過將滾子磁化,在缺陷處形成磁場泄漏,吸附磁粉形成明顯的磁痕,從而發現缺陷;滲透探傷則適用于非鐵磁性材料,通過將滲透劑涂抹在滾子表面,滲透劑滲入缺陷后,...

2025-12-15標簽: 滾子 -

上海圓柱滾子銷售

上海圓柱滾子銷售對于軸承鋼滾子,首先需對熱軋鋼坯進行球化退火處理,使鋼中的碳化物呈球狀均勻分布,降低后續加工的硬度,改善切削性能;隨后通過冷拔或冷軋工藝將鋼坯加工成符合尺寸要求的棒料,冷拔后的棒料尺寸精度可達±0.1mm;***通過無心磨床對棒料進行精磨,確保其直徑公差控制在0.01mm以內,為后續成型工序提供高質量的坯料。在高鐵軸承滾子的原材料準備中,還需增加電渣重熔或真空脫氣工藝,進一步降低鋼中的氧含量和夾雜物含量。例如,中國航發集團采用的真空感應熔煉+真空自耗重熔(VIM+VAR)雙真空工藝,可將軸承鋼中的氧含量控制在5ppm以下,夾雜物比較大尺寸小于3μm,為滾子的高疲勞壽命奠定了基礎。鋼制圓錐滾子經...

2025-12-15標簽: 滾子 -

黑龍江滾子高精度

黑龍江滾子高精度形位公差包括圓度、圓柱度、同軸度、端面圓跳動等指標,這些指標直接影響球面滾子的旋轉精度和受力均勻性。圓度檢測是形位公差檢測的重心內容之一,通常采用圓度儀進行檢測,通過將滾子固定在旋轉臺上,使測頭與滾子表面接觸,記錄旋轉過程中測頭的位移變化,從而計算出滾子的圓度誤差。圓柱度檢測則需要檢測滾子外表面的圓柱度誤差,確保滾子在整個長度范圍內的直徑變化控制在允許范圍內;同軸度檢測主要是檢測滾子兩端中心孔與外球面中心的同軸度誤差,避免出現偏心問題;端面圓跳動檢測則是檢測滾子端面的平整度和圓跳動誤差,確保端面與軸線保持垂直。這些檢測項目通常需要采用特用的形位公差測量儀器,如圓柱度儀、同軸度測量儀等,以確保檢...

2025-12-15標簽: 滾子 -

江蘇滾子多少錢

江蘇滾子多少錢根據結構形式、尺寸參數以及應用場景的不同,球面滾子可以分為多種類型,常見的分類方式主要包括以下幾種:按結構完整性劃分,可分為實心球面滾子和空心球面滾子。實心球面滾子是目前應用較普遍的類型,具有結構簡單、制造方便、承載能力強等特點,適用于大多數常規工況;空心球面滾子則通過在滾子內部設置空心結構,不僅能夠減輕自身重量,降低慣性力,還能在一定程度上提高滾子的彈性變形能力,增強其抗沖擊性能,主要應用于高速旋轉、沖擊載荷較大的場景,如航空航天設備、高速機床等。按表面精度劃分,可分為普通精度球面滾子、高精度球面滾子和超精密球面滾子。超精密磨削過程中,采用在線測量系統實時修正砂輪位置,確保滾子直徑公差≤2μ...

2025-12-14標簽: 滾子