-

超精滾子銷售

超精滾子銷售球面滾子的重心結構特點在于其外表面的球面形狀,這種形狀使得滾子在軸承內部能夠圍繞自身軸線和軸承中心軸線進行復合運動,從而實現(xiàn)姿態(tài)的自動調整。球面滾子的結構參數(shù)主要包括滾子直徑、球面半徑、長度、倒角尺寸等,這些參數(shù)的設計需要根據(jù)軸承的型號、承載要求、旋轉速度等因...

2025-12-13 -

遼寧納米級滾子多少錢

遼寧納米級滾子多少錢球面滾子是滾動軸承的重要組成部分,其外形呈現(xiàn)出中間厚、兩端薄的對稱結構,外表面為球面的一部分,與軸承內圈的滾道緊密貼合,能夠在旋轉過程中實現(xiàn)滾動摩擦,從而降低軸承內部的摩擦系數(shù),提高傳動效率。與普通圓柱滾子相比,球面滾子的重心優(yōu)勢在于其球面接觸特性,這種特性使...

2025-12-13 -

山東球面滾子

山東球面滾子在現(xiàn)代工業(yè)體系中,軸承作為“機械的關節(jié)”支撐著各類設備的旋轉運動,而滾子作為軸承的重心承載部件,直接決定了軸承的承載能力、旋轉精度與使用壽命。從高鐵車輪的平穩(wěn)轉動到風電設備的持續(xù)發(fā)電,從汽車發(fā)動機的高速運轉到精密機床的精細加工,滾子都在其中扮演著不可或缺的角色...

2025-12-13 -

江蘇滾動體滾子銷售

江蘇滾動體滾子銷售可靠性檢測是對球面滾子在實際工作條件下的使用性能進行綜合評估,主要包括壽命試驗、高低溫性能試驗、腐蝕性能試驗等。壽命試驗是可靠性檢測的重心內容,通過將球面滾子裝配到軸承中,在模擬實際工況的條件下(如規(guī)定的載荷、轉速、溫度、潤滑條件等)進行長時間的運轉試驗,記錄...

2025-12-13 -

江蘇球面滾子定制

江蘇球面滾子定制精密加工完成后,還需要對球面滾子進行表面處理和裝配輔助加工。表面處理主要包括清洗、防銹處理等,清洗是為了去除加工過程中殘留的切屑、磨粒和油污,確保滾子表面清潔;防銹處理則是通過涂抹防銹油、進行磷化處理等方式,防止?jié)L子在儲存和運輸過程中發(fā)生銹蝕。裝配輔助加工則根...

2025-12-13 -

北京圓柱滾子哪家好

北京圓柱滾子哪家好熱處理后的球面滾子需要進行精密加工,以進一步提高其尺寸精度、形位公差和表面質量,滿足軸承裝配和使用的要求。精密加工主要包括磨削加工和超精研加工兩個階段。磨削加工是球面滾子精密加工的重心工序,通過砂輪對滾子的外球面、端面等部位進行磨削,能夠將尺寸誤差控制在微米級...

2025-12-13 -

廣東圓柱滾子公司

廣東圓柱滾子公司軸承滾子的應用場景幾乎涵蓋了所有工業(yè)領域,從日常生活中的家用電器到**裝備制造中的航空航天設備,其性能表現(xiàn)直接影響設備的可靠性和運行效率。不同領域的工況差異較大,對滾子的性能要求也各不相同,形成了針對性的應用解決方案。交通運輸領域是軸承滾子的比較大應用市場,包...

2025-12-12 -

黑龍江以車代磨滾子報價

黑龍江以車代磨滾子報價軸承鋼滾子的典型熱處理工藝為“淬火+低溫回火”,具體過程為:將滾子毛坯加熱至830-860℃,保溫30-60分鐘,使材料完全奧氏體化;隨后在油或鹽浴中快速冷卻(冷卻速度大于50℃/s),實現(xiàn)馬氏體轉變,使?jié)L子硬度達到HRC62-64;***在150-200℃下...

2025-12-12 -

黑龍江軸承滾子非標

黑龍江軸承滾子非標未來軸承滾子材料的發(fā)展將從傳統(tǒng)的“滿足基礎性能”向“精細匹配工況”轉變,通過成分設計、微觀組織調控等技術,實現(xiàn)材料性能與使用工況的精細對接。一方面,高純度軸承鋼的應用將更加普遍,氧含量控制在5ppm以下將成為**滾子的標配,同時通過添加鈮、釩等微合金元素,進一...

2025-12-12 -

遼寧球面滾子批發(fā)

遼寧球面滾子批發(fā)滾子的材質直接決定了其強度、硬度、耐磨性、耐腐蝕性等重心性能,選材需綜合考量使用工況(如載荷大小、轉速高低、溫度范圍、介質環(huán)境等)與成本控制。隨著材料科學的發(fā)展,軸承滾子材質已從傳統(tǒng)的碳素結構鋼發(fā)展為多元合金鋼材、陶瓷材料及復合材料,形成了針對不同場景的選材體...

2025-12-12 -

廣東滾子定制

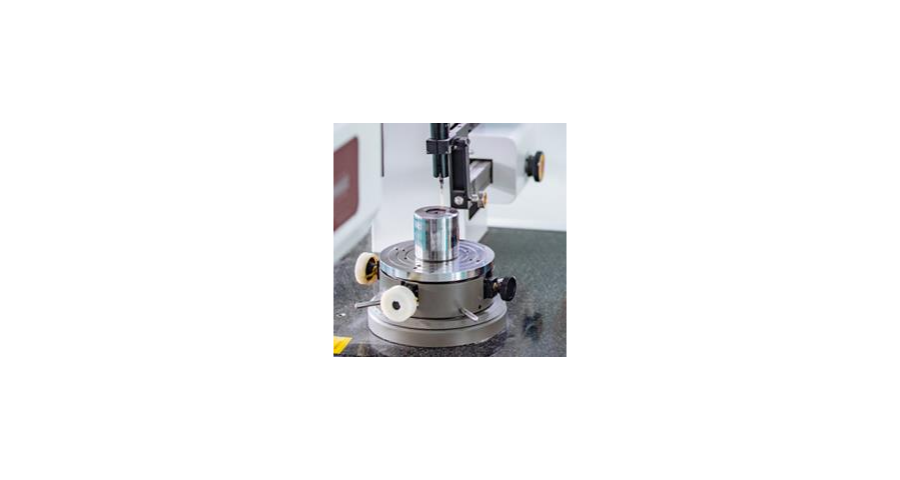

廣東滾子定制形位公差包括圓度、圓柱度、同軸度、端面圓跳動等指標,這些指標直接影響球面滾子的旋轉精度和受力均勻性。圓度檢測是形位公差檢測的重心內容之一,通常采用圓度儀進行檢測,通過將滾子固定在旋轉臺上,使測頭與滾子表面接觸,記錄旋轉過程中測頭的位移變化,從而計算出滾子的圓度...

2025-12-12 -

河南國標G1滾子公司

河南國標G1滾子公司球面滾子的表面質量直接影響其摩擦性能、潤滑效果和使用壽命,表面質量檢測主要包括表面粗糙度檢測和表面缺陷檢測。表面粗糙度檢測通常采用粗糙度儀,通過接觸式或非接觸式測量方式,測量滾子表面的微觀輪廓,計算出表面粗糙度參數(shù)(如Ra、Rz等),確保表面粗糙度符合設計要求...

2025-12-12 -

遼寧滾動體滾子

遼寧滾動體滾子圓錐滾子的母線為直線,滾子呈圓臺狀,其軸線與軸承軸線形成一定的接觸角(通常為10°-30°)。這種結構使其不僅能承受徑向載荷,還能承受較大的軸向載荷,且承載能力隨接觸角的增大而提升。圓錐滾子軸承多為分離式結構,內外圈可單獨安裝,便于設備的裝配與維護。根據(jù)滾子數(shù)...

2025-12-12 -

遼寧球面滾子銷售

遼寧球面滾子銷售面滾子作為滾動軸承的重心組成部分,在機械傳動與承載系統(tǒng)中發(fā)揮著至關重要的作用。其獨特的結構設計賦予了其很強的承載能力、優(yōu)異的調心性能和良好的抗沖擊性能,使其在冶金、礦山、風電、航空航天等眾多領域得到了廣泛的應用。從原料準備到成品檢測,球面滾子的制造過程需要經過...

2025-12-12 -

浙江納米級滾子哪家好

浙江納米級滾子哪家好尺寸精度是球面滾子較基本的質量指標之一,直接影響軸承的裝配精度和運行性能。尺寸精度檢測主要包括滾子直徑、長度、球面半徑等關鍵尺寸的檢測。對于直徑和長度的檢測,通常采用千分尺、游標卡尺、氣動量儀等精密測量工具,能夠將測量誤差控制在0.001mm以內;對于球面半徑...

2025-12-12 -

浙江圓柱滾子非標

浙江圓柱滾子非標軸承滾子的應用場景幾乎涵蓋了所有工業(yè)領域,從日常生活中的家用電器到**裝備制造中的航空航天設備,其性能表現(xiàn)直接影響設備的可靠性和運行效率。不同領域的工況差異較大,對滾子的性能要求也各不相同,形成了針對性的應用解決方案。交通運輸領域是軸承滾子的比較大應用市場,包...

2025-12-12 -

江蘇球面滾子銷售

江蘇球面滾子銷售軸承鋼滾子的典型熱處理工藝為“淬火+低溫回火”,具體過程為:將滾子毛坯加熱至830-860℃,保溫30-60分鐘,使材料完全奧氏體化;隨后在油或鹽浴中快速冷卻(冷卻速度大于50℃/s),實現(xiàn)馬氏體轉變,使?jié)L子硬度達到HRC62-64;***在150-200℃下...

2025-12-12 -

上海超精滾子批發(fā)

上海超精滾子批發(fā)未來將采用更先進的加工設備和加工工藝,如超精密磨削技術、納米級拋光技術等,實現(xiàn)對球面滾子的超精密加工;同時將加強對制造過程的質量控制,采用自動化檢測設備和大數(shù)據(jù)分析技術,實現(xiàn)對生產過程的實時監(jiān)控和質量追溯,提高產品質量的穩(wěn)定性和一致性。在節(jié)能環(huán)保理念的推動下,...

2025-12-12 -

遼寧軸承滾子哪家好

遼寧軸承滾子哪家好球面滾子是滾動軸承的重要組成部分,其外形呈現(xiàn)出中間厚、兩端薄的對稱結構,外表面為球面的一部分,與軸承內圈的滾道緊密貼合,能夠在旋轉過程中實現(xiàn)滾動摩擦,從而降低軸承內部的摩擦系數(shù),提高傳動效率。與普通圓柱滾子相比,球面滾子的重心優(yōu)勢在于其球面接觸特性,這種特性使...

2025-12-12 -

超精滾子多少錢

超精滾子多少錢精密加工是將熱處理后的滾子毛坯加工至較終尺寸精度和表面質量的關鍵環(huán)節(jié),主要包括粗磨、精磨、超精磨三個階段。粗磨的目的是去除熱處理后的變形和氧化皮,將滾子直徑公差控制在0.01-0.02mm;精磨采用高精度無心磨床,通過金剛石砂輪對滾子進行磨削,將直徑公差控制在...

2025-12-12 -

山東圓度1um滾子哪家好

山東圓度1um滾子哪家好陶瓷材料具有耐高溫、耐腐蝕、輕量化、高硬度、低摩擦系數(shù)等一系列優(yōu)異性能,是制造**球面滾子的理想材料。目前,用于制造球面滾子的陶瓷材料主要包括氧化鋁陶瓷(Al?O?)、氮化硅陶瓷(Si?N?)和碳化硅陶瓷(SiC)等。氧化鋁陶瓷是應用較普遍的陶瓷材料之一,其硬...

2025-12-12 -

山東圓度1um滾子

山東圓度1um滾子普通精度球面滾子的尺寸公差和形位公差較大,主要用于對旋轉精度要求不高的通用機械,如農業(yè)機械、小型輸送設備等;高精度球面滾子的尺寸誤差控制在微米級別,表面粗糙度較低,適用于精密傳動系統(tǒng),如數(shù)控機床、精密儀器等;超精密球面滾子則需要通過特殊的加工工藝和檢測手段,將...

2025-12-12 -

河南圓柱滾子公司

河南圓柱滾子公司滾子的材質直接決定了其強度、硬度、耐磨性、耐腐蝕性等重心性能,選材需綜合考量使用工況(如載荷大小、轉速高低、溫度范圍、介質環(huán)境等)與成本控制。隨著材料科學的發(fā)展,軸承滾子材質已從傳統(tǒng)的碳素結構鋼發(fā)展為多元合金鋼材、陶瓷材料及復合材料,形成了針對不同場景的選材體...

2025-12-12 -

球面滾子非標

球面滾子非標圓柱滾子呈圓柱體形狀,其軸線與軸承軸線平行,接觸方式為線接觸。這種結構使其在徑向承載能力上表現(xiàn)突出,同時具備良好的旋轉精度和較低的摩擦系數(shù)。圓柱滾子又可細分為普通圓柱滾子、滿裝圓柱滾子和帶擋邊圓柱滾子。普通圓柱滾子軸承通常配備保持架,可實現(xiàn)高速旋轉;滿裝圓柱滾...

2025-12-12 -

河南圓錐滾子定制

河南圓錐滾子定制尺寸精度是球面滾子較基本的質量指標之一,直接影響軸承的裝配精度和運行性能。尺寸精度檢測主要包括滾子直徑、長度、球面半徑等關鍵尺寸的檢測。對于直徑和長度的檢測,通常采用千分尺、游標卡尺、氣動量儀等精密測量工具,能夠將測量誤差控制在0.001mm以內;對于球面半徑...

2025-12-12 -

廣東滾動體滾子報價

廣東滾動體滾子報價球面滾子的表面質量直接影響其摩擦性能、潤滑效果和使用壽命,表面質量檢測主要包括表面粗糙度檢測和表面缺陷檢測。表面粗糙度檢測通常采用粗糙度儀,通過接觸式或非接觸式測量方式,測量滾子表面的微觀輪廓,計算出表面粗糙度參數(shù)(如Ra、Rz等),確保表面粗糙度符合設計要求...

2025-12-12 -

黑龍江國標G1滾子高精度

黑龍江國標G1滾子高精度成形加工的目的是將預處理后的坯料加工成具有球面滾子初步輪廓的半成品,主要包括鍛造、車削、滾壓等工藝。對于實心球面滾子,通常采用鍛造工藝進行成形,鍛造能夠使材料的內部組織更加致密,提高滾子的強度和韌性。鍛造過程中,需要嚴格控制鍛造溫度、鍛造壓力和鍛造次數(shù),確保坯...

2025-12-12 -

上海超精滾子公司

上海超精滾子公司成型工藝的目的是將棒料加工成與滾子較終形狀相似的毛坯,主要包括冷鐓、溫鐓和熱鐓三種方式,其中冷鐓工藝因成型精度高、材料利用率高(可達95%以上),被廣泛應用于中小尺寸滾子的制造。冷鐓工藝是在室溫下通過模具對棒料進行沖壓成型,可一次性完成鐓頭、成型等工序,生產效...

2025-12-12 -

黑龍江滾子公司

黑龍江滾子公司瓷軸承滾子主要采用氧化鋯(ZrO?)、氮化硅(Si?N?)等陶瓷材料,相較于傳統(tǒng)軸承鋼,具備一系列優(yōu)異特性:密度只為軸承鋼的1/3-1/2,可大幅降低離心力,適用于高速旋轉;硬度高達HV1500-2000,耐磨性是軸承鋼的5-10倍;熱膨脹系數(shù)小,熱穩(wěn)定性好,...

2025-12-12 -

上海納米級滾子高精度

上海納米級滾子高精度熱處理是決定滾子硬度、強度和疲勞壽命的重心工序,其目的是通過加熱、保溫和冷卻的工藝控制,改變材料的內部組織,獲得所需的力學性能。軸承鋼滾子的典型熱處理工藝為“淬火+低溫回火”,具體過程為:將滾子毛坯加熱至830-860℃,保溫30-60分鐘,使材料完全奧氏體化...

2025-12-12