江蘇國產MES實施

MES系統將設備管理深度融入生產流程,這一特點使其成為提升資產效能的關鍵工具。系統不僅實時監控設備的開關機狀態,更能自動記錄設備的運行參數、累計工時、停機原因以及與之關聯的生產任務和產品信息。基于這些數據,MES可以自動生成詳盡的設備效能報告,并觸發預設的維護流程。這一特點帶來的**優勢是從被動維修轉向主動維護,比較大化設備綜合效率(OEE)。它幫助管理者精細分析設備停機的根本原因(是計劃內換模還是意外故障),并據此制定科學的維護計劃和備件采購策略。通過減少非計劃性停機、優化生產換模時間,MES直接提升了設備的可用率和利用率,保障了生產計劃的順利執行,延長了設備生命周期。支持移動端掃碼報工與異常提報。江蘇國產MES實施

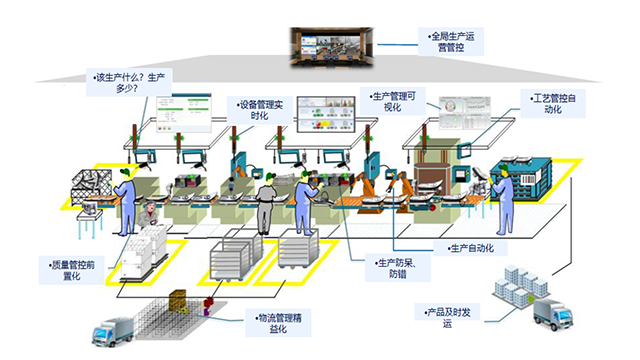

MES系統通過對生產全過程的實時監控與動態調度,將生產活動從傳統的“黑箱”操作轉變為透明化、可視化的精細管理。一旦生產訂單在MES中被釋放,系統便開始對每一個生產單元進行跟蹤。它實時顯示生產進度,監控設備運行狀態(如運行、停機、故障、待料),并自動記錄生產數量(如計劃產量、合格產量、報廢產量)。當生產現場出現異常,如設備突然停機、物料短缺或質量偏差時,MES能立即發出警報,通知相關人員進行處理,并記錄異常的全過程,為后續的統計分析提供數據基礎。基于這些實時數據,MES的動態調度功能得以發揮。它可以根據實際生產進度、設備負荷和物料情況,靈活調整工單的優先級和生產順序,以應對緊急插單、設備故障等突發狀況,確保生產資源得到比較好化利用,**終保證生產任務能夠按時、按量完成。上海智能MES內置預警機制對關鍵質量指標異常實時報警。

在高度自動化的制造業中,尤其是在食品、醫藥、汽車等對質量與安全有嚴苛要求的行業,MES系統提供的全流程物料與質量追溯功能至關重要。MES通過賦予每一批原材料、半成品和成品***的追溯條碼或RFID標識,在生產的每一個環節記錄其“身份信息”與“履歷數據”。這包括:使用了哪個批次的原材料、由哪臺設備在什么時間生產、經過了哪些工序、由哪位操作員完成、以及過程中的關鍵工藝參數(如溫度、壓力)和質量檢驗結果是多少。當**終產品出現質量缺陷時,通過MES系統可以迅速進行反向追溯,精細定位到問題產生的環節、批次以及受影響的所有產品,實現精細召回,比較大限度減少損失。同時,也可以進行正向追溯,查清某個問題原材料**終用到了哪些成品中。這種“來源可查、去向可追、責任可究”的完整產品譜系,不僅是滿足行業法規合規性的硬性要求,更是企業質量管理和品牌信譽的**保障。

MES將質量管理活動融入到生產執行的每一個環節。它支持定義產品的標準工藝路線和質量檢驗標準(SOP)。在生產過程中,系統可以強制要求進行首件檢驗、工序檢驗和末件檢驗,操作員需按標準錄入檢測數據。若數據超出控制范圍,系統會自動觸發質量警報,啟動不合格品處理流程(如隔離、返工、報廢),并生成詳細的品質分析報告(如SPC統計過程控制),幫助企業從“事后檢驗”轉向“事中控制”,持續改進產品質量。若數據超出控制范圍,系統會自動觸發質量警報,啟動不合格品處理流程(如隔離、返工、報廢),并生成詳細的品質分析報告(如SPC統計過程控制),幫助企業從“事后檢驗”轉向“事中控制”,持續改進產品質量。化工行業應用實現危險品生產合規監控。

MES是計算和提升設備綜合效率(OEE)的關鍵工具。它通過自動記錄設備的運行時間、待料時間、故障停機時間、實際產量與理論產量等數據,精細計算出反映設備利用率、性能率和合格率的**指標——OEE。通過對OEE的深度分析,管理者可以清晰地看到影響設備效能的六大損失(如設備故障、換型調整、空轉短暫停機等),從而有針對性地進行改善,例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。支持多品種小批量柔性生產模式,提升市場響應速度。江蘇林格科技MES平臺

主要功能實時監控,通過設備聯網(IoT)采集生產數據(產量、質量、設備狀態等)。江蘇國產MES實施

在工業4.0和智能制造的時代背景下,MES的重要性不僅沒有減弱,反而被提升到了一個新的戰略高度。它是構建“數字孿生”中“虛擬車間”的核心數據底座,實時反映物理車間的運行狀態。MES與物聯網、大數據、人工智能等技術的融合,使其從傳統的執行監控系統,演進為具備預測、自適應和自主優化能力的高級應用。例如,通過AI分析歷史數據,MES可以進行預測性維護、智能排產和動態優化工藝參數。因此,MES是實現車間數字化、網絡化和智能化的關鍵樞紐,是邁向智能工廠不可或缺的一步。江蘇國產MES實施

- 上海國產MES軟件 2025-12-24

- 料箱型AGV租賃成本 2025-12-24

- 浙江搬運AGV案例 2025-12-24

- 上海標準MES看板 2025-12-24

- 江蘇哪里MES數據 2025-12-24

- 浙江集成MES定制 2025-12-24

- 潛伏AGV 2025-12-23

- 上海升級MES平臺 2025-12-23

- 浙江云端MES模塊 2025-12-23

- 上海如何挑選AGV維護成本 2025-12-23

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 山西高科技電腦回收顧燕 2025-12-24

- 廣東后備式UPS電源廠家 2025-12-24

- 虹口區節能型高溫熱阱設備廠家 2025-12-24

- 寶山區質量PLC私人定做 2025-12-24

- 黃浦區發展宣傳海報設計結構 2025-12-24

- 深圳微米級 伺服系統定制 2025-12-24

- 青海耐高溫電子線生產廠家 2025-12-24

- 無錫電腦回收顧燕特點 2025-12-24